超高作业平台盘扣架施工及安全监测技术

江林,江升,环志勇

摘 要:超高作业平台盘扣架分区设计,采用筒状+井网格构式竖向斜杆布置、双钢管及钢管格构柱、刚性连接与柔性连接相结合的拉结措施,基于物联网技术的架体智能AI安全监测系统,可实现架体安全监测与预警智能化,确保架体结构稳定性及抗倾覆性,减少周转材料的投入,缩短施工工期。

关键词:架体优化分区设计;架体加固;顶托横梁分区

中图分类号:TU758.11 文献标识码:A 文章编号:2096-6903(2024)02-0088-03

0 引言

当前,钢结构厂房屋面多采用彩钢瓦屋面,对于超高钢结构厂房,需要通长设置彩钢瓦的屋面施工时,脚手架的搭设高度、施工荷载较大,传统脚手架存在很大的安全隐患,难以保证安全施工。盘扣式作业脚手架整体设计间距过密,会造成物料及人力成本的浪费。普通钢管存在消耗大、周转次数少、受室外自然环境腐蚀变形影响大的问题。

车载3D盖板玻璃生产线厂房一、二项目主体为钢结构,建筑高度31.2 m,外墙采用竖向单层压型钢板外墙,屋面为彩钢瓦屋面。该工程单体屋面面积较大,屋面施工需要通长设置彩钢瓦确保屋面无渗漏。为此,需要搭设超高钢结构厂房搭设超高作业平台,解决增强架体的结构稳定性及抗倾覆性问题,确保施工安全。

1 技术工艺原理

为了便于屋面彩钢瓦整板安装,在厂房东侧搭设满堂盘扣钢管脚手架操作平台至屋面。满堂脚手架搭设长度约18 m,宽度约15 m,高度约29.7 m,作业平台体系采用标准型(B型)48系列盘扣式作业脚手架。

根据荷载情况,采取盘扣式作业脚手架分区组合设计平台:根据非核心受力区(作业交通区)、核心受力区(折板机操作区、彩钢瓦堆放区)的架体基本技术参数,在不同区域布置不同的立杆间距,设置斜杆、水平剪刀撑和水平安全平网、兜网等。

在满足荷载前提下,进行单元架体设计优化。将超高平台架体作业交通区两端对称布设,折板机操作区与彩钢板堆放区布设在操作平台中间,不同区域布置不同的立杆间距。作业交通区采用立杆间距0.9 m×0.9 m,折板機操作区采用立杆间距0.6 m×0.6 m,彩钢板堆放区采用立杆间距0.6 m×0.3 m,步距1.5 m。选择水平杆规格为B-SG-300、B-SG-600、B-SG-900三种规格,方便盘扣扣件组装施工。作业班组同时搭设各区域架体,再将各区域架体间的杆件连接。作业脚手架施工分区如图1所示。

在钢柱位置采用双水平杆与两根立杆扣件与作业脚手架体扣紧,钢柱上首个作业脚手架体加固件距地2.2 m,钢柱上沿高度方向加固件间距6~9 m。

作业脚手架架体连墙件水平间距3跨,因钢柱间距较大,在钢柱间增设格构柱(规格900 mm×900 mm,900 mm×600 mm)。格构柱与作业脚手架体采用盘扣横杆连接,格构柱首层扫地杆与作业脚手架体扫地杆相连,格构柱间沿高度每间隔4~6个步距采用盘扣横杆贯通连接。

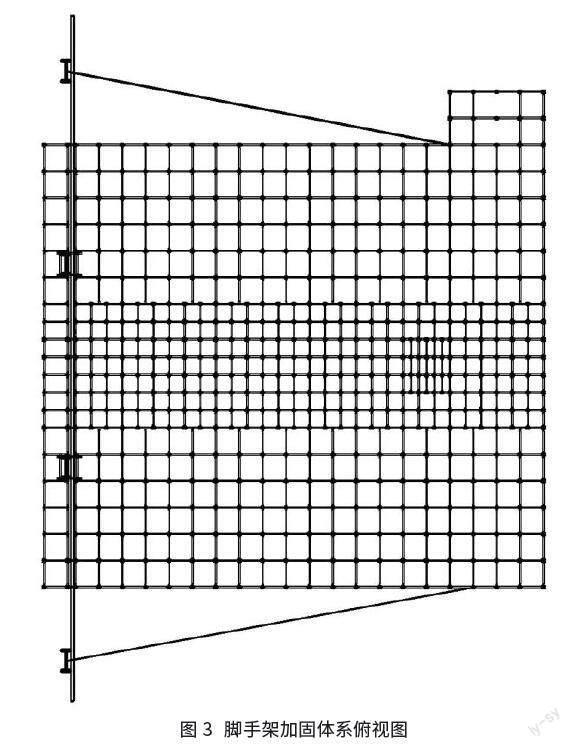

与建筑非相邻边的盘扣架体,采取刚性连接与柔性连接相结合拉结措施。设置钢丝绳或普通钢管交叉与盘扣立杆斜拉,斜拉绳或普通钢管角度45?~60?,钢丝绳或钢管斜拉在10 m、20 m标高处。脚手架加固体系如图2、3所示。

为加强满堂作业脚手架整体刚度,在架体钢管立管间竖向每5~7 m布置一道扣件式水平剪刀撑,将水平剪刀撑水平角度控制在45~60?。在10 m、20 m标高处设计水平安全网,27 m标高处作业脚手架外围一圈设置2 m宽水平挑网,防止人员或材料坠落。

盘扣式作业脚手架体分区设置竖向斜杆,采取筒状+井网格构式竖向斜杆布置方案,核心受力区(折板机操作区、彩钢板堆放区)满铺竖向斜杆,非核心受力区的斜杆隔三跨布设。作业脚手架体顶层步距内每跨布置竖向斜杆。

2 主要技术工艺

2.1 基层处理

基层采用250 mm厚C25超厚预制混凝土板块分块组拼而成,预制混凝土板块采用25 mm×25 mm角钢护角保护,直接铺设在夯实基层土上(高出周边10~20 cm,周边设置排水沟,板与板之间错缝布置并采用水泥砂浆灌封严密)。

2.2 架体杆件安装

在定位线上先铺设减振橡胶垫,然后放置14#槽钢垫板,保持垫板水平,立杆下部采用盘扣底座找平。将立杆安装,将横杆与立杆配合同时安装,再进行斜杆安装,实现架体安装,作业班组分3个区域同时安装盘扣架体。

立杆安装时,相邻两支立杆采取不同长度规格,或相邻立杆连接套管颠倒对错,保证立杆承插对接接头不在同一水平面。先安装下方首层立杆,待首层架体校正成型后,进行立杆接长安装,立杆通过立杆连接套管承插连接,套管内径与立杆钢管外径间隙≤2 mm。

横杆安装时,横杆插销先不敲紧,随着立杆接长,逐层安装横杆,将横杆端部套入圆盘小孔位置使横杆前端抵住立杆圆管,再以斜楔贯穿小孔敲紧固定[1],实现盘扣式安装。扫地杆最底层水平杆中心线高度离可调底座的底板高度不得大于550 mm。杆体之间每搭完一步后,校正横杆步距、立杆的纵、横距、立杆的垂直偏差与横杆的水平偏差,控制立杆的垂直偏差不得大于H/500,且不得大于50 mm[2]。

架体水平调节完成后,进行斜杆安装。斜杆安装时,需与立杆、横杆形成三角形受力体系。将竖向斜杆全部依顺时钟或全部依逆时钟方向组搭,将竖向斜杆套入圆盘大孔位置,使竖向斜杆头前端抵住立杆圆管,再以斜楔贯穿大孔敲紧固定[1]。斜杆安装完成后,使用锤子将横杆、斜杆插销逐一锤实,销紧程度以插销刻度线为准。

2.3 顶托横梁及脚手板安装

架体安装完成后,将U型顶托底部的丝杆插入立杆顶部,立杆最上排的横杆距U型调整座的可调托板高度不得大于650 mm,絲杆外露长度不得超过400 mm,丝杆插入立杆长度不小于150 mm。

对于U型顶托内的主梁设置有两种方法:一是核心受力区采用14#槽钢横梁,槽钢长度4.3 m、1.88 m。非核心受力区采用双层Φ48钢管作为横梁,钢管长度18.0 m、5.5 m,钢管顶托横梁安装时,统一钢管规格,纵横钢管交错布置,以提高整体稳定性。脚手架顶托横梁安装如图4所示。

二是核心受力区在槽钢横梁上点焊15 mm钢板,非核心受力区在双层钢管上铺设钢笆片,脚手板外侧设置0.2 m高挡脚板和1.5 m高盘扣式围挡。

3 架体安全监测

本工程提出基于物联网技术的架体智能AI安全监测系统,通过智慧工地驾驶舱管理平台,应用激光位移传感器和MPU6050型全球首例整合性6轴运动处理集成电路芯片,对架体水平方向应力监测、垂直方向应力监测、水平位移监测、竖向位移监测等现场监测数据自动化采集和预警管理自动化识别,使AI看板呈现多监测管理视角,实时推送预警或危险报警等功能。通讯方式为Lora无线传输,通讯距离5 km,监测频率为实时监测监控。当监测数据超过预警值,通过短信瞬时通知相关人员,实现架体安全监测与预警智能化,确保了架体施工安全。

4 结束语

本工程设计超厚预制混凝土基础垫层高出周边且排水通畅,周转使用、降本增效。根据架体使用功能区域,对盘扣架体进行设计优化,实施分区组合搭设方案,且针对性优化布设杆件间距,方便组装搭接,减少物料及人力成本的浪费,提高施工效率。进一步优化剪刀撑、水平安全网、连墙件构件形式,采取双钢管及钢管格构柱等连墙件措施,与建筑物非相邻边的盘扣架体采用刚性连接与柔性连接相结合,抗倾覆效果好。盘扣架体斜杆采用分区设计,以增强架体结构整体稳定性。立杆顶托横梁分区设置,核心受力区布设槽钢横梁,非核心受力区布设双层钢管横梁,统一横梁规格,双层钢管纵横交错布置,整体稳定性好。核心受力区槽钢上点焊钢板,提高承载力,安全可靠。安装盘扣式防护栏杆,其布置灵活,安全便捷,可周转使用,减少消耗材料和周转材料的投入,降低成本,缩短施工工期。

参考文献

[1] 周路鸣.浅析M60承插型盘扣式脚手架在高净空地下通道中的应用[J].中国建材科技,2021,30(2):143-144,137.

[2] 卢伟,卢伟.QLF建筑施工承插式支架模板早拆体系[J].施工技术,2012,41(23):74-78.