澄江双线特大桥180m钢管拱顶推关键技术

王勃

摘 要:基于贵南高铁澄江双线特大桥180 m钢管拱整体顶升施工技术实践,对钢管拱整体顶升施工技术方案进行了可行性分析,对整体顶推走行系统进行设计加强单层贝雷片横梁、顶推支撑结构、滑道设计,对顶推系统的临时拱座与拱肋通过特制抱箍连接,临时拱座横向贝雷梁和简支梁翼缘板间每侧各设置4根精轧螺纹钢防倾覆。采用夹轨器加紧轨道,并焊接临时车档对轮箱进行限位的方式进行锁定,防止拱肋吊装阶段出现顶推。钢管支架拆除前,通过在钢管拱每道拱肋两端的临时拱座上分别安装纵向钢绞线并张拉,保证顶推就位钢管拱能够精确合龙及顶推过程的安全。工程实践说明:采用整体顶升方案,能消除顶升时倾覆及自稳体系出现的安全隐患,保证整个顶升过程中安全可靠,为今后类似桥梁整体顶升提供实践经验。

关键词:高速铁路;连续梁;钢管拱;整体顶推

中图分类号:U445.462 文献标识碼:A 文章编号:2096-6903(2024)02-0007-03

1 工程概述

新建贵阳至南宁高铁广西段GNZQ-1标段(90+180+90)m拱加劲连续梁,为预应力钢筋混凝土结构。拱轴线采用悬链线,拱肋为钢管混凝土结构,采用哑铃形变化截面形式,截面高度2.8 m,钢管直径0.8 m,两榀拱肋之间共设置8道横撑。全桥共设置16组双吊杆,吊杆上端穿过拱肋,锚于拱肋上缘张拉底座,下端锚于梁体吊点横梁下缘固定底座。

2顶推系统设计

2.1 顶推系统设计

钢管拱顶推行走系统分为6部分:贝雷片组成的横梁、工字钢分配梁、可调节钢管、行走的轮箱、液压系统及夹轨器[1]。

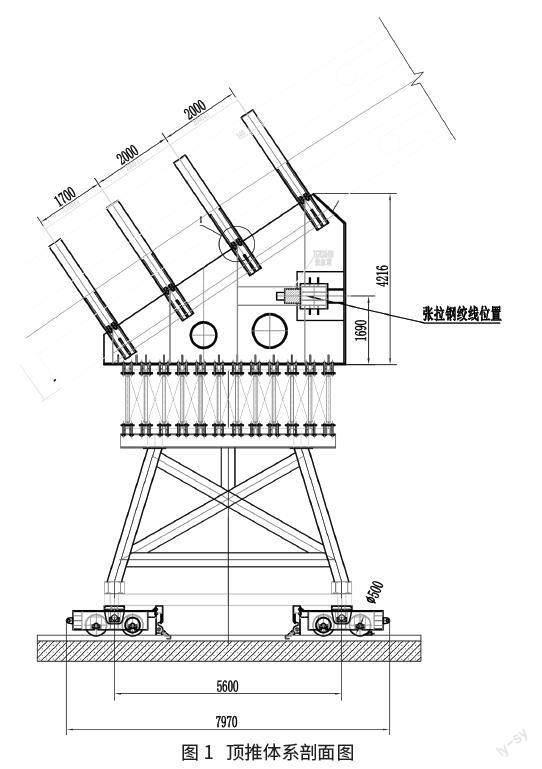

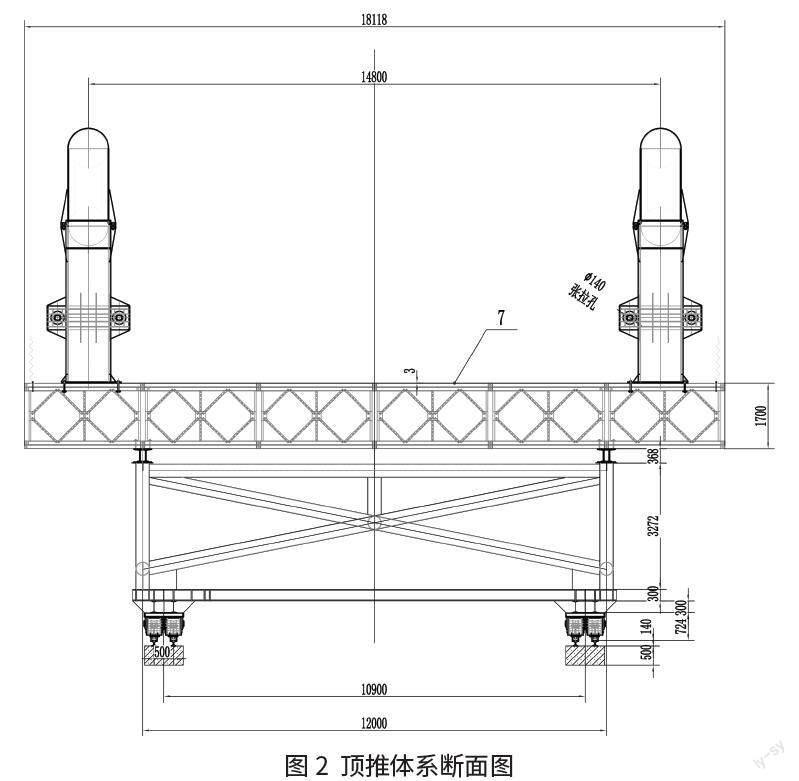

将由贝雷片组成的横梁作为分配荷载,行走为30个直径为52 cm的行走轮组成的轮箱,根据行走轮与轨道间的滚动摩擦系数及风载等因素选配50 t液压千斤顶,液压顶推系统设置于顶推前端行走轮箱后方[2],顶推时由一个总控台控制两个千斤顶,同步同级施力。顶推系统布置如图1、图2所示。

2.1.1 加强单层贝雷片横梁

考虑到钢管拱及补强加固的自重[3],利用10组间距420 mm的单层加强型贝雷梁,横向间采用加强交叉杆链接。

2.1.2 顶推支撑结构

采用直径为351 mm的钢管,分配梁由两根双拼32b的型钢组合而成的结构[4]。

2.1.3 顶推设备

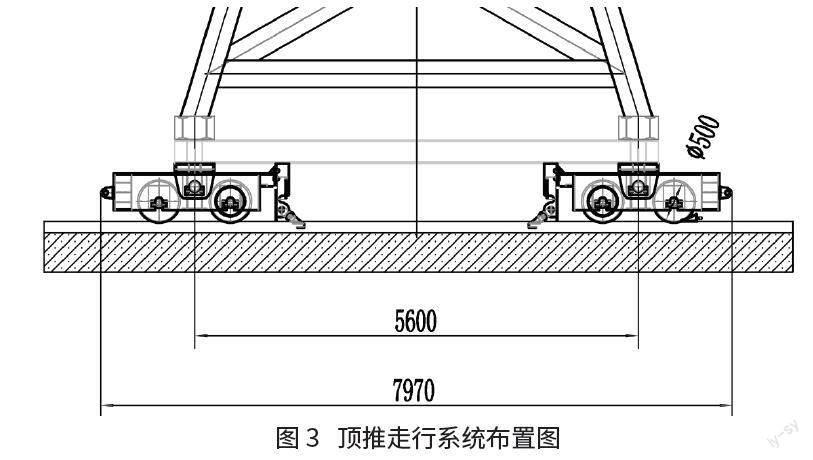

顶推设备主要由夹轨器、60 t液压缸、泵站、走行轮组成。左右对称安装在前进方向的两个轮箱上,夹轨器安装在钢轨上[5]。在4条轨道上标记刻度标识,来确定两侧轮箱走形距离,并在液压缸上标记刻度方便调整顶推同步性[6]。顶推走行系统布置如图3所示。

2.2 临时锁定设计

2.2.1 拱肋与拱座锁定

临时拱座与拱肋通过定制抱箍利用高强螺栓固定,在临时拱座顶端通过焊接3块300 mm×150 mm×20 mm的加劲钢板与拱肋下弦管连接[7]。

2.2.2 防倾覆锁定

因两组钢管拱间距明显大于临时轮箱支座间距[8],在进行拼装第一节拱时,在临时拱座横向贝雷梁和简支梁翼缘板间每侧各设置4根φ32精轧螺纹钢,以约束安装第一段拱时的不平衡力。

2.2.3 顶推系统临时锁定

在拱肋吊装阶段,需将顶推系统在轨道上临时锁定,不得出现顶推现象。主要采用夹轨器加紧轨道,并焊接临时车档对轮箱进行限位的方式进行锁定[9]。精轧螺纹钢设置如图4所示。

2.3 滑道布置

顶推滑道设计每侧为2根P43钢轨,滑道总长265 m,中心间距10.9 m。滑道下部为厚度50 cmC30钢筋混凝土基础[10,11]。为便于调整轨顶高程,在靠近38#墩以及39#墩拱座前一节钢轨范围内,将滑道基础顶面降低2 cm。顶推轨道布置如图5所示。

3拱座预紧、脱架及支架拆除

3.1 拱座预紧

为保证顶推就位钢管拱能够精确合龙及顶推过程的安全,钢管拱自身需要成为自稳定体系,主要是通过在其每道拱肋两端的临时拱座上分别设置纵向钢绞线,并进行张拉。这样便可最大程度地消除钢管自身产生的水平张力,保证钢管拆除前的稳定性[12]。

拱座预紧采取的措施:在两个临时拱座上设置4束φ15.2 mm×12钢绞线,并在水平索布置6道直径22 mm的缆风绳;在拱肋端部位置设置横向临时加工杆件,规格为φ180 mm钢管。

3.2 脱架及支架拆除

拱脚处的水平反力根据支架拆除顺序逐步计算,拆除过程按照先预张,后拆支承点(仅在顶部卸载),最后张拉的顺序,采用两端张拉。支架拆除应遵循左右对称、前后对称的原则。

拆除拱肋临时支架,先拆除调整工字钢,工字钢采用气割与拱肋逐步分离,分离后再拆除下部拱肋支架。拆除调整工字钢时,采用左右前后同时切割。因拱脚与顶推机构连接牢固,并通过钢绞线张拉,拱肋与支架之间作用力减小,不会对拱肋造成破坏。由两边向中间对称解除拱肋支座,再拆除系杆和立柱。拱肋支架拆除后,应对拱肋与支架的接触面除锈并按规定喷涂防锈底漆,中间漆和面漆[13]。

4钢管拱整体顶推

4.1 整体纵向顶推

现场准备2套同型号顶推设备,刻度标识标注在液压缸上面。两套设备左右对称安装于顶推前方的轮箱后,现场专人操作两夹轨器并分别控制夹轨器、专人检测两组轮箱走形速度,1台泵站分别控制2台液压缸。

专人在统一指挥下同步操作泵站,控制液压缸同步顶推,夹轨器利用液压缸推力夹紧钢轨,使得夹轨器反作用于钢轨上,推动轮箱组前进。顶推过程中时刻查看液压缸及钢轨刻度,如果发现顶进速度不一致及时调整操作,确保顶推速度一致[14]。

4.2 拱肋及顶推体系锁定

顶推完成后,采用3种措施进行对拱肋及顶推体系进行锁定:①顶推体系轮箱前后均设夹轨器进行锁定。②顶推体系轮箱前后钢轨用铁锲塞紧。③临时拱座横向贝雷梁和简支梁翼缘板间每侧,各设置4根φ32精轧螺纹钢临时固定。

5拱脚合拢

拱座混凝土施工后,对拱脚预埋段坐标复核测量,按照实际值确定拱肋安装段的坐标及端部钢轨精确定位。

顶推完成后,开始精调,纵向定位精度采取顶推纠偏。竖向定位精度采用调整钢轨标高纠偏,横向精度定位采取轮箱轮子与轨道间垫钢板进行纠偏调整。钢拱调整到定位精度后,安装拱脚预埋段与拱肋间的合龙段,按要求锁定焊接,安装腹板及其他零部件,直至整个钢管拱肋拼装安装完成。

合龙段的施工顺序:精准量测两侧拱部前端之间的净距→对已加工合龙段长度按照测量所得数据切割纠偏调整→吊装到设计指定位置→匹配件进行临时连接→待温度稳定时进行临时固结→焊接完成合拢施工。

对于已经架好的拱部悬拼段线形的纠偏、两侧拱部悬臂段差值,在安装过程中进行矫正调整,让两侧拱部前半部分偏差偏转方向一致,偏差要保证控制在要求标准内。除了拱部前段标高在符合监控指令要求的线形误差外,拱部前段4点相对高差也应在验标内。

合拢最佳时间应根据至少48 h连续对周围环境的监控量测的温度来确定,一般控制在10~15℃,要选择温度较低且稳定的时间。

6结束语

通过贵南高铁澄江双线特大桥180 m钢管拱整体顶升施工技术实践,得出以下结论:①由于梁宽度不能满足在拱脚位置设置轮箱,故采用贝雷横梁作为承载及分配荷载,由液压千斤顶提供的动力经走行轮箱传递给走行系统。②临时拱座与拱肋通过定制抱箍利用高强螺栓固定,在临时拱座顶端通过焊接3块300 mm×150 mm ×20 mm 的加劲钢板与拱肋下弦管连接,确保拱肋定位。③在临时拱座横向贝雷梁和简支梁翼缘板间每侧各设置4根φ32精轧螺纹钢,用来保证在进行安装第一段拱时的不平衡力,防止出现倾覆现象。④在拱肋吊装阶段,通过采用夹轨器加紧轨道,并焊接临时车档对轮箱进行限位的方式进行锁定,防止出现顶推现象。⑤为保证顶推就位钢管拱能够精确合龙及顶推过程的安全,在进行钢管支架拆除前,为避免钢管拱自身产生的水平张力,需要在每道拱肋两边的临时拱座上分别设置纵向钢绞线,并对其张拉。

参考文献

[1] 唐剑,喻明灯.大跨度钢管拱异位拼装、纵移和提升施工方法研究[J].施工技术,2020,49(2):49-54.

[2] 冀伟,邵天彦.多跨连续梁桥顶推施工双导梁的优化分析[J].浙江大学学报(工学版),2021,51(7):1289-1298.

[3] 王引富.连续梁拱拱肋异位拼装顶拉就位关键技术[J].铁道建筑技术,2020(6):100-104.

[4] 余洪学.盘锦内湖中桥主桥钢拱肋竖转提升施工技术[J].世界桥梁,2017,45(2):19-23.

[5] 梁敖,卞永明.重载顶推装备滑动副的摩擦磨损机理[J].同济大学学报(自然科学版),2022,50(6):906-914.

[6] 陈跃.大跨径钢管混凝土拱吊装施工技术研究[J].公路,2021,66(7):165-169.

[7] 田亮,赵健.三门峡黄河公铁两用桥钢桁梁顶推动力学分析[J].铁道工程学报,2020,37(7):35-40.

[8] 潘晓蒙,谭攀静.临时墩在大跨度钢拱桥整体顶推施工中的研究与应用[J].建筑结构,2021,51(S1):2374-2376.

[9] 王锋.大跨度六线简支钢箱叠拱桥顶推施工关键技术[J].世界橋梁,2021,49(2):43-49.

[10] 叶建良.瓯江北口大桥北引桥槽型钢梁顶推施工关键技术[J].桥梁建设,2020,50(S2):115-120.

[11] 王学进.大跨度圆曲线槽型钢梁顶推施工方案比选[J].世界桥梁,2020,48(2):51-55.

[12] 夏学军.宽幅钢箱梁大跨高位顶推施工关键技术[J].世界桥梁,2019,47(3):15-19.

[13] 贺常松.怒江特大桥基于拱上顶推钢梁仿真分析研究[J].铁道建筑技术,2020(7):71-75.

[14] 吴俊,许志忠.大跨度钢管拱纵向顶推体系结构设计与关键施工技术[J].市政技术,2022,40(4):26-35.