超声相控阵技术在起重机金属结构损伤检测中的应用研究

朱云锋,李 帅

(1.广西壮族自治区特种设备检验研究院,广西 南宁 530299;2.广西科技师范学院,广西 来宾 546199)

0 引言

超声相控阵技术是一种能够实现聚焦的多通道信号处理技术,其能够实现对多通道信号进行实时动态分析,是一种能够快速处理和分析结构内部缺陷的新型无损检测技术,其主要通过控制换能器阵元数量来改变发射和接收信号强度,从而实现声场分布的调整。超声相控阵技术可用于各种不同形状复杂表面、缺陷及半埋/埋管结构的无损检测,其能够实现聚焦和偏转控制,且对聚焦与偏转角度的控制可以通过控制声压或回波信号的幅度来实现[1]。起重机(特别是室外、露天使用的起重机)的金属结构在长期使用中可能会产生疲劳、腐蚀、裂纹等损伤的缺陷,这对起重机的正常运行和安全使用构成了潜在威胁。而且由于起重机复杂的结构及其庞大的体积,采用传统的无损检测,会存在无法完整覆盖整个金属结构、检测效率低下以及对操作员的技术要求较高等问题。为此将超声相控阵技术引入到起重机金属结构的检测中,利用其阵列型传感器,通过控制多个发射和接收元素的时间和幅度,来实现对金属结构扫查区域内的多个角度和深度的同时探测。如此可见,超声相控阵技术能实现更广泛的覆盖范围检测,且具有更快的扫描速度和更精确的缺陷定位能力。

1 超声相控阵技术原理

超声相控阵将多个压电式传感单元按照特定的形状顺序和结构排列,根据惠更斯理论对各压电式传感单元的波形、相位和幅度进行单独调节,从而使得相控阵列按照特定的时序激励产生超声波,不同阵元的子波束在空间中叠加交互,形成新的合成波阵面或合成波束,从而实现声波束偏转和声波束聚焦的相控制[2]。

1.1 超声相控阵偏转

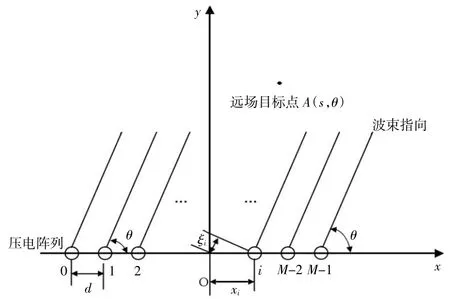

一维线性矩阵主要通过控制阵元发射延时,实现相控阵声束偏转。声束偏转是一种压电元件产生激励波前或某时刻激励波某时刻角度叠加时产生的最强声波,超声相控偏转原理图示见图1。

图1 超声相控偏转原理

以不同等差列时序对相控阵阵列压电元件激励信号进行激发,能够使合成波阵面具有指向角,当相控阵波束被激发时会发生偏转。当压电元件激励脉冲与上一个激励脉冲延迟时间间隔为△τ,则压电元件激励信号时间延迟间隔同样为△τ,当超声波偏转波束发射方向与法线之间的偏角为θS,相邻阵元中心距为d,超声波传播速度为c时,则两个相邻压电阵时间延迟为:

以第一个压电阵元为基准,各阵元激励信号脉冲延迟为:

式中:n为常数,n= 1,2,…,N;t0为延迟时间量。

通过对压电阵元施加脉冲延迟,使超声波发射信号在不同方向上发生偏转[3-4]。

1.2 超声相控阵延时计算

假设被激励的阵元有N,线性列阵中心S与焦点P之间的间距为F,第i个阵元激励时间为ti,超声波合成波束与法线之间的夹角为θ,关系式如下:

对式(3)简化可得:

采用Taylor 展开式对式(4)进行处理可得:

根据式(1)和式(4)可得相邻压电阵元波束聚焦延迟算式为:

由式(1)和式(5)可得阵元声束聚焦时,i阵元与初始阵元激励信号延迟算式为:

1.3 超声相控阵缺陷检测原理

超声相控阵缺陷检测原理如图2 所示。

图2 超声相控阵缺陷检测原理图

压电元件均匀分布在x轴上,并排列成线性矩阵,点目标点,点A与原点之间的距离为s,A 点波束指向角为θ。将阵列中心作为原理构建平面坐标系,i压电元件坐标位置为(xi,0),(i= 0 ~M- 1)坐标点关系式[6]:

当阵元发射信号后,点A(s,θ)接收到的激励信号为传播信号的累计值,则点A(s,θ)接收信号表示为:

式中:Se(t)为激励信号;K1为信号传播衰减系数;δi(θ)为i压电元件相对于O点移动至A点的时间差,δi(θ)=xicosθ/c,i= 0 ~M- 1;s/c为激励信号由O点移动至A点的时间;c为信号波传播速度。

由于压电阵元激励信号移动至A时存在时间差异,为降低该时间差异,需要对激励信号移动时间进行补偿,使所有激励信号同一时间移动至A点[7-8]。对压电阵元激励信号补偿△ti(θ)时间延迟后,A点所接收信号为:

当时间延迟△ti(θ)与时间差δi(θ)相等时,即△ti(θ)=δi(θ)=xicos/c,则点A(s,θ)此时信号能量值最大,点A信号表示为:

当波束指向角为θ时,激励信号时间延迟为:

当指向角θ= 0°时,波束向阵列前方移动;当△ti(90°)=xicos90°/c时,波束与x轴90°方向移动,则i阵元接收A点返回信号为:

式中:SA为A点反射信号。

对反射信号施加时间延迟△ti(θ)后,i压电阵元从A点所接收到的反射信号为:

如果△ti(θ)= 0~M-1,则各阵元从θ方向接收到的信号累加为:

在检测起重机金属结构损伤情况时,如果合成波束聚焦位置处于金属结构损伤位置,则回波信号幅值和能量达到最大值;如果合成波束聚焦位置偏离金属结构损伤位置,则回波信号和幅值较低,根据接收的回波信号和幅值可以判断金属结构的损伤方向和位置[9-10]。

2 仿真模拟

2.1 仿真建模

建立起重机主梁结构损伤模型,如图3 所示,模型弹性模量为73.5 GPa,泊松比为0.31,损伤位置坐标为(201 mm,1 mm),主梁结构损伤为贯穿孔。建立模型时需要进行网络划分,确保同一波长范围内有足够网格单元,并且网络单元尺寸为最小模态波长的1/10。

图3 起重机金属结构损伤模型

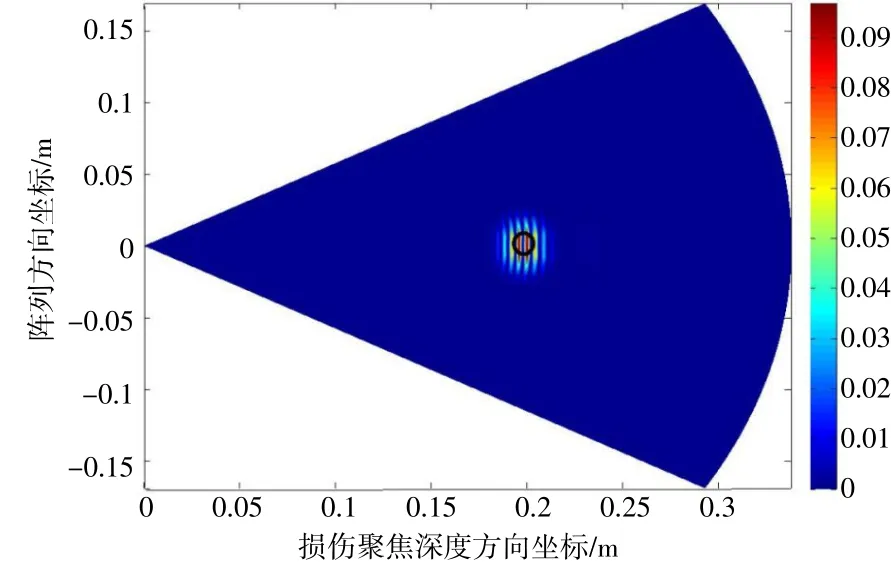

2.2 损伤检测成像

采用超声相控阵技术对起重机金属结构损伤检测时,需要计算各阵元时间延迟,分别在-30°和30°两个方向上记录不同角度所接收到的信号,获得60°扇形区域损伤扫描结果,损伤扫描时每隔2°采集一次信号,聚焦次数为30 次,最终形成损伤图像如图4所示。

图4 损伤检测结果

从图4 中可以看出,超声相控阵损伤检测坐标为(200 mm,0 mm),与金属结构实际穿孔损伤位置(200 mm,1 mm)存在一定误差,但是整体检测结果与实际损伤区域基本吻合,由此可见,超声相控阵技术能够较为准确的检测出金属结构损伤区域。

3 结语

为了达到损伤精准定位、快速无损伤检测目的,以起重机金属结构为研究对象,提出了以超声相控阵技术为基础的起重机金属结构损伤检测成像方法,实现了金属结构损伤的准确定位和快速检测。从仿真模型结果来看,起重机金属结构损伤成像结果准确,与实际损伤所处位置基本一致,可以为起重机设备检测、维修等作业提供一定参考。