后处理封装总成离线测试装置设计

张希杰,解家报,李 嵩,张建华

(潍柴动力股份有限公司,山东 潍坊 261061)

0 引言

随着汽车保有量迅速增加,汽车排放中的NOx污染问题愈加严重,为了限制排放,降低环境污染,我国制定了一系列汽车污染物排放法规。2017 年5 月实施的GB17691-2015《车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国三、四、五阶段)》中规定第三、四、五阶段的NOx排放限值分别是5.0 g/kW·h、3.5 g/kW·h、2.0 g/kW·h。2018 年6 月发布GB17691-2018《重型柴油车污染物排放限值及测量方法(中国第六阶段)》规定在WHSC 工况下压燃式发动机车辆NOx排放限值为0.4 g/kW·h。WHTC 瞬态循环工况下NOx排放限值为0.46 g/kW·h,NOx排放大幅降低,并且增加了PN 数量的限制。为了满足日趋严格的排放法规,NOx排放控制技术被广泛应用于柴油车[1]。控制技术主要有3种:(1)改善燃油品质以减少NOx的生成;(2)机内净化,即通过改造柴油机内部结构及控制逻辑,优化燃烧,减少NOx的生成;(3)机外净化,即通过在柴油机后加装后处理以降低NOx排放。现阶段我国大多数柴油机采用这三种技术灵活组合的方式优化排放,其中选择性催化还原技术是不可或缺的一部分[2]。

车用选择性催化还原技术(简称SCR 系统),是目前较为成熟的重型柴油机尾气后处理技术,它可使柴油机在满足严格排放法规的同时,仍具有较好的燃油经济性,已在国内外重卡市场得到广泛应用。SCR系统一般由发动机ECU、DCU、尿素箱、尿素泵、尿素喷嘴、后处理封装总成及相关传感器等组成。其中后处理封装总成是SCR 系统的核心部件,由氧化型催化器(DOC)、颗粒过滤器(DPF)、选择性催化还原器(SCR)三部分组成,DOC 的主要作用是催化氧化柴油机尾气中的有害物质,DPF 是比较好的降低排气中碳烟颗粒的方法,SCR 利用催化剂和NH3将尾气中的NOx化物转化成氮气和水[3]。三者相互协同,对柴油机SCR 系统的排放性能起决定性作用。

1 后处理封装总成试验方法

目前DOC-DPF-SCR 系统开发,一般利用小样试验台对催化剂性能进行初步测试,然后在发动机台架上进行封装总成的开发标定等工作。

1.1 基于小样试验台试验

取DOC、DPF、SCR 小样,制成直径2 cm 左右的圆柱形,置于石英玻璃管内,通过加热炉控制温度恒定,通入一定浓度、空速的混合气模拟发动机的废气,在系统出口布置气体分析仪测试出口的气体的浓度。该方法可以通过研究催化剂小样的性能,判断DOC、DPF、SCR 的性能,以及封装总成的性能[4],但是对于后处理混合器、喷嘴、传感器等的性能无法进行有效评估。某厂家催化剂小样试验台(图1)。该试验台集成度较高,把气体输送管路、反应装置、采样测试装置等都集成到了一起。

图1 催化剂小样试验台

1.2 基于发动机台架进行试验

目前后处理封装总成性能测试主要的测试手段是基于发动机台架进行试验。该方法借助发动机台架测控系统,在发动机运行过程中进行。系统结构复杂,一般由发动机、台架测控系统、油耗仪、进气空调、中冷器、水温控设备等多种设备组合而成。试验前需要进行大量准备工作,且不同后处理催化消音器需要不同的发动机,占用较多试验资源。试验结果可信度高,但是由于测试周期长、集成设备多,试验一致性较难控制。图2 是一种典型的国六发动机台架试验台,后处理总成布置在发动机排气尾管后面。

从试验过程及方法对比来看,两种方法优劣势较明显。后处理封装总成排放试验结果跟DOC、DPF、SCR、封装过程控制息息相关。在样件批量验证或批产后,可以开发一种快速有效的离线试验方法,用来替代发动机台架测控系统对后处理进行性能检测、质量控制及一致性验证。

2 试验系统

本设计的后处理封装总成离线试验装置,不需要发动机及台架测控系统,通过模拟产生发动机特定工况下的尾气,用来进行后处理封装总成的性能试验,一套装置可以覆盖不同排量“国六”后处理催化消音器试验,避免发动机一致性对试验结果产生的影响,系统调试简单稳定,成本低,可以灵活满足各种试验需求,有效缩短开发周期。具体方案如下:

该试验系统由控制单元、进气系统、硝基甲烷喷射系统、混合器及熄焰装置、尿素喷射系统、背压调节装置、测试装置、尾气处理装置、进气流量计、NOx传感器及温度传感器等组成,系统结构如图3 所示。

图3 系统结构图

新鲜空气由空气净化器过滤,进入风机,经风机加压、加速后通过进气流量计。主控制器根据流量计反馈的信号调节风机控制系统,实现指定的进气流量。气体进入燃烧器以后,与燃料混合点燃,控制器根据催化消音器前温度传感器检测温度,控制燃烧器,保证气体达到指定温度。

NOx作为一种常见的大气污染物,本质上有两类产生途径,一类是由空气中的氮气被氧化生成,另一类由燃料中的氮元素在燃烧过程中经过复杂转化生成。硝基烷烃是一类具有代表性的含氮燃料,硝基甲烷(CH3-NO2)是最简单的硝基烷烃,热解产物相对容易控制,常温下为无色油状液体,略有刺激性气味,燃烧易于分解生成氮氧化物,氮元素转化为氮氧化物的比例在90%左右,是一种较为理想的氮氧化物制备物质。可以利用这一特点,采用喷嘴喷射+燃烧方式生成氮氧化物。

硝基甲烷反应:

排气中NO 浓度计算方法:

式中:MCH3NO2为排气中CH3NO2的质量流量(mg/s);ConcNO为排气中NO 体积浓度(ppm);Gexh 为排气流量(kg/h)。

将硝基甲烷通过喷射系统喷射到燃烧器后面的管路中,在管路中燃烧生成NOx,控制单元根据上游氮氧传感器反馈值,控制硝基甲烷喷射量,保证NOx达到指定浓度。燃烧的气体经由混合器充分混合后,通过熄焰装置熄灭火焰,形成满足要求的废气。废气经由催化消音器处理后排出,下游NOx传感器实时监测氮氧浓度。

尿素喷射系统根据需求指定尿素喷射量或通过控制单元闭环控制。背压阀、压力传感器闭环调节排气背压,催化消音器上布置四个温度传感器及反馈通道,实时监测样件状态,满足不同试验需求。

该系统可以模拟完成发动机特定运行工况的试验任务,试验方案设计灵活方便。以后处理开发的基本试验——氮氧转化效率试验为例,先根据试验需求选取特定工况的发动机状态作为输入,模拟发动机实际运行过程中的排温、废气流量、NOx浓度、尿素喷射量等,然后对催化消音器上、下游氮氧、温度、背压等进行实时监控及闭环控制,然后对采集的数据进行处理,自动得出氮氧转化效率。

试验时尿素喷射量根据废气流量、NOx浓度、氨氮比综合确定,下游NOx浓度稳定后进行数据采集,氮氧转化效率根据上游NOx浓度和下游NOx浓度计算获得,计算式为:

系统控制流程图见图4。

图4 系统流程图

3 WHSC 模拟试验及结果分析

WHSC 是GB17691 重型柴油车污染物排放限值及测量方法中规定的世界统一稳态标准测试循环,用于验证发动机匹配后处理系统是否满足排放法规要求,是后处理封装总成的关键放行试验。认证试验要求必须在发动机试验台架上进行。但是可以利用该离线试验测试系统模拟试验,用于排放摸底、一致性验证、批产后的排放验证、质量检验放行等,简单高效。

WHSC 测试循环包括12 个不同工况点,其中包含了5 个不同最大净功率、5 个不同转速和2 种不同的怠速工况,各个转速对应的扭矩也有不同。试验系统以台架采集发动机实际运行过程中的废气流量、排温、入口NOx浓度、尿素喷射量等作为输入,实时监测过程数据,出口NOx作为最终结果。试验中使用相同型号的后处理封装总成,对比试验结果如下:

3.1 模拟过程与台架实际过程对比

以发动机台架采集的WHSC 循环过程参数为基准,与离线装置的控制过程对比,废气流量、排温、入口NOx、尿素喷射量等参数控制相对稳定且差异不大,SCR 入口温度偏差较大,与试验时环境温度控制不同有关。从试验结果看出,后处理封装总成离线测试系统可以有效模拟台架实际运行过程,见图5。

3.2 两次WHSC 过程对比

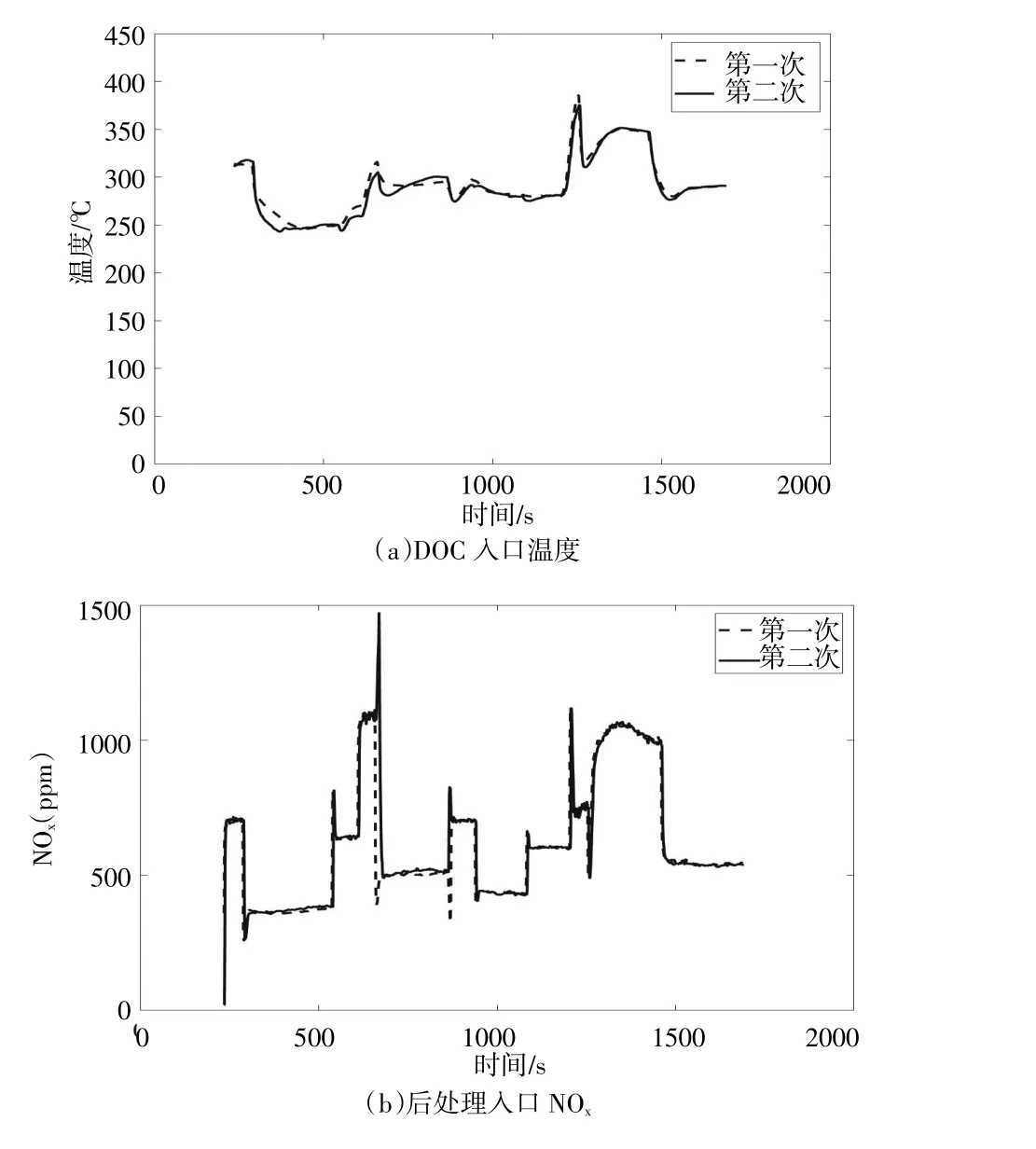

对同一样件相继进行两次WHSC 模拟循环,废气流量、后处理封装总成入口温度、尿素喷射量、入口NOx等对比可以看出,封装总成离线测试系统能够保持较好的一致性,见图6。

图6 两次WHSC 过程数据对比

4 结语

一种后处理封装总成的离线测试系统,利用硝基甲烷燃烧产生NOx,并通过混合器与燃烧尾气充分混合,解决燃烧器普通燃烧过程难以产生NOx的问题;采用NOx传感器信号反馈高精度闭环控制进气中的NOx浓度;进气流量、温度等变量同样闭环控制,确保产生稳定可靠的废气。试验结果表明,该装置能够有效模拟发动机实际运行状态,并具有较好的一致性。可以用于后处理排放摸底、一致性验证、批产后的排放验证、质量检验放行等。相对发动机台架测控系统,更加灵活、方便、使用成本低。