基于虚拟仪器的圆度误差评定实验教学平台设计

万 文

(南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

在互换性与技术测量课程教学中,测量技术也是教学的一个重要部分,对轴类零件的截面进行圆度误差评定是检测该类零件加工质量的重要指标之一,圆度误差是机械零件常见的形状误差之一,是机械零件几何精度的重要指标,准确测量圆度误差对于提高零件加工精度、保证零部件的工作精度和互换性具有很重要的意义[1]。由于实验学时有限,学生对圆度误差的评定不易于掌握理解,传统的圆度测量方法主要有两点法、三点法、坐标法和投影法[2],测量设备简单,人为因素较高,误差大,效率低,不能实现一个圆周的检测。在教学中,价格昂贵的圆度仪和三坐标测量机由于受价格的限制无法普及,如果利用虚拟仪器技术,在电脑上建立虚拟仪器前面板,这种实验打破了空间和时间的限制,可重复操作,还可根据需要不断更新教学内容,学生可以充分利用课余时间,在自己的计算机上设计运行,深入学习到相关知识点,并同时可以高效率修改设计,便于学生开展合作学习,对提高学生学习积极性和学习效果具有不可忽视的作用,对于培养学生的主动性和学习效果有着重要意义,极大地提升学生学习和了解知识点的效率,并培养学生自主判断、分析和解决实际问题的能力。由于学生实践经验少,无感性认识,在实验教学中应尽可能使实验内容与工程实际要求相一致,增强直观性教学,加深学生对难点知识的理解,使学生能更直观地理解圆度误差测量过程。为此,本将虚拟仪器技术应用于圆度误差评定,采用LabVIEW 技术提供开放式实验环境,实现实验室向学生开放,进行开放性地实验教学。

1 实验平台

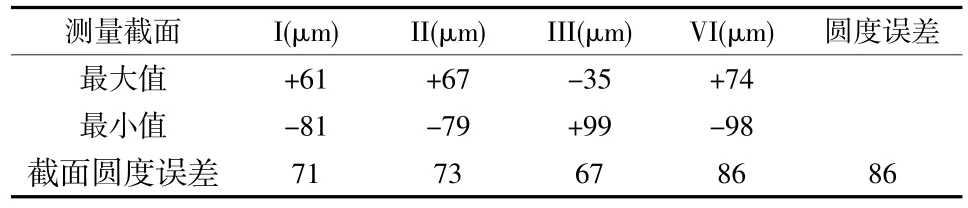

圆度误差最理想的测量平台是用圆度仪测量,但由于圆度仪价格昂贵,教学实验大多采用传统方法,根据测量特征参数原则,实际测量中可采用近似的方法测量,比如用两点法进行测量。两点法是用指示表测出同一径向截面中的最大直径和最小直径值,两值相减之半(dmax-dmin)/2 即该截面的圆度误差,连续测量多个径向截面,取其中的最大值为零件的圆度误差,由于其设备简单, 是不符合误差定义的近似方法,存在着测量原理误差,其测量精度低,可用于检测精度要求不高的零件[3]。如图1 所示为二点法测量圆度误差工作台,表1 是测量4 个径向截面的数据处理结果,圆度误差值为0.086 mm。

表1 二点法测量圆度误差数据处理

图1 二点法测量圆度误差工作台

为了使学生更直观透彻地理解圆度误差评定,在开放性实验中引入虚拟仪器技术评定圆度误差,与传统实验相比,可实现可视化、多功能可扩展、界面友好的圆度误差评定系统。基于虚拟仪器的实验平台由顶尖工作台、磁性表座、计算机、电感式位移传感器测微仪DGB-5B、研华数据采集卡USB-4711A 组成,软件系统由数据采集程序、数据拟合标定程序、数据回放及圆度误差评定程序组成,如图2 所示。测量时,将被测量零件放置在两顶尖间,将传感器置于被测零件上,在工作平台上放置夹有位移传感器的磁性表座,转动顶尖使零件旋转一周,测量其半径位移的变化量△ri,可以检测到任一截面一组轮廓数据。

图2 虚拟仪器圆度误差评定工作平台

2 数据采集及拟合标定

在实验之前,发布学习资料,要求学生掌握评定圆度误差原理及方法,学习LabVIEW 的编程,由于不受时间和地点的限制,学生实验前可以在自己的电脑上初步设计好实验,建立虚拟实验室,实验时在实物平台进行数据采集,在设计的评定系统中拟合标定和评定圆度误差,还可实验课后继续完善实验结果,可在原有的基础上开发可扩展的圆度误差评定系统。

数据采集程序是利用编程软件LabVIEW 中数据波形图、采集模块、滤波器函数、while 循环函数、文件输出函数等编写的,采集零件一圆周的轮廓数据,通过滤波函数对信号进行滤波处理,经拟合后可直接测得位移信号,同时把位移信号通过写文件进行保存,用于数据回放分析。如图3 所示是采用LabVIEW 编写的数据采集及拟合标定程序前面板,实测数据以电子表格的形式保存,可实时显示采集数据的波形,评定时可以通过数据回放模块读出数据,将采集的被测圆周数据通过编程提取等分36 个测量提取点(学生可自己设定提取点数),读出提取点相对于某一基本半径尺寸R0的偏差值△ri,由此测得36 个数据△ri。

图3 数据采集前面板

由位移传感器采样得到的数据为电压量,而实际需要的是位移信号,需通过标定才能得到被测的位移量,拟合标定程序的前面板如图4 所示。通过对两组测量数据值进行拟合,程序运行后,通过数据拟合,找到位移与电压之间的线性关系,第1 组数据拟合的直线的斜率为0.11,第2 组数据拟合的直线的斜率为0.09,截距均为0,所以斜率求平均值为0.1,通过两组数据分析,可得出位移与电压之间的线性关系:位移=0.1×电压。

图4 拟合标定程序前面板

3 最小二乘法误差评定原理

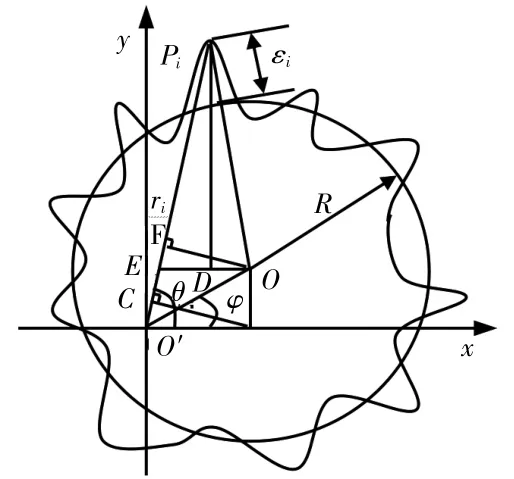

最小二乘圆法是通过测量轮廓曲线拟合一个最小二乘圆,从该圆到测量轮廓之间径向差值的平方和为最小值,从最小二乘圆圆心作包容提取轮廓的内外包容圆,两圆的半径差为圆度误差[4],最小二乘圆在理论上是唯一的,所以可以方便使用数学方法求得。因其理论成熟,应用最为普遍。如图5 所示,O′点为测量中心,对被测工件实际轮廓进行采样,Pi为第i个采样点(i= 1,2,…,n;n为采样点数目)。O为最小二乘圆圆心,其坐标为(a,b)。R为最小二乘圆半径。ri为Pi点测量半径。e=OO′为偏心距。θi为O′Pi与O′x轴的夹角,φ为OO′与O′x轴的夹角[5]。

图5 最小二乘法原理

由△O′OPi可得:

式中e<<R,且≤1

故上式可近似为:εi=ri-R-ecos(θi-φ)

式中εi为Pi点至最小二乘圆的径向距离。根据最小二乘圆法原理,为最小,可得:

(2)式中a,b为最小二乘圆圆心坐标,经过进一步的推导可得:

则最小二乘圆法评定的圆度误差为的最大值与最小值之差:

4 评定分析

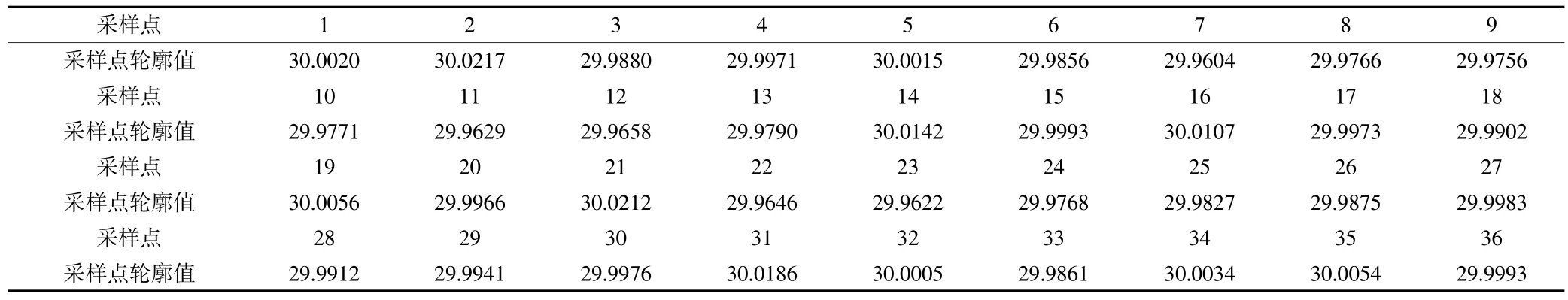

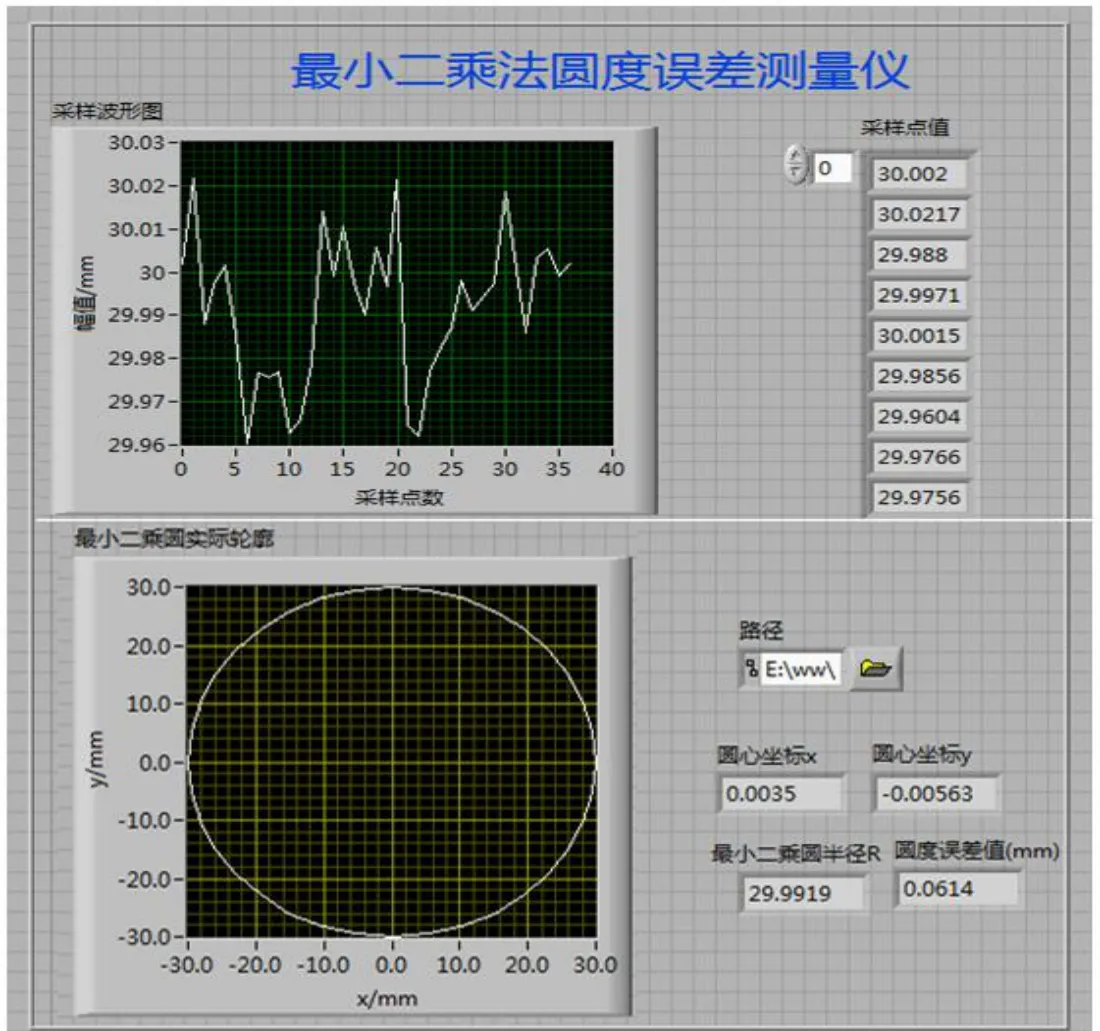

测量一轴径为φ30 的零件,采集截面一周数据通过编程等分提取36 个点,提取点数值见表2。最小二乘圆法评定前面板如图6 所示。图6 表明,通过评定原理建立的数学模型,在LabVIEW 中调用求均值函数实现式(2)中R的计算、用C 语言编写的公式节点程序实现公式(2)中最小二乘圆圆心坐标,通过输入保存文件的路径进行数据回放,点击路径按键找到保存数据的文档,运行后可测得最小二乘圆半径R为29.9919 mm、圆心a,b为(0.0035 mm,-0.0056 mm),圆度误差为0.0614mm、采样点轮廓数据图及最小二乘圆轮廓。最小二乘圆的圆度误差评定结果不易受到人为因素影响误差,能综合全面反映实际轮廓,精度较高,应用较广,通过基于虚拟仪器的测量系统的实验,可实现集采集、处理、显示与分析于一身的功能,提出了一种有效的测量圆度误差方法,系统具有能及时、准确地对工件进行检测和误差评定的功能。

表2 36 个采样点轮廓值

图6 最小二乘法圆度误差评定前面板

5 结语

将虚拟仪器技术应用于圆度误差评定,采用LabVIEW 技术改进教学效果,提供开放式实验环境,实现实验室向学生开放,学生能更好地个性化地完成实验,实现了教学实验具有良好的开放性,通过开放实验室,学生可以自主进行课外实验平台的设计,使学生对理论知识有更深入的了解,不但保证了学生对理论知识的深入理解,达到理想的实验效果,而且能够提高学生的钻研精神,使学生有更多的机会得到实践,学生可以在自己的电脑上进行操作训练,可以对程序内容进行设计,对前面板界面进行个性化设计,为学生的开放性实验教学创造条件,在虚拟的环境中进行操作、验证、设计、运行等的教学方式,实现实验内容更新,让学生有选择时间的自由,开阔了思路,增长了知识,提高了科学思维能力[6]、创新意识和学习兴趣,实现自主学习的学习氛围,弥补了传统实验教学环节在实验场地、时间安排方面的不足,学生在实验教学过程中通过虚拟仪器过程便可了解相应理论知识在实际中的作用,有助于增强学生感性认识,让学生更好地理解掌握课堂知识,还节约了教学成本,改进了教学手段,对于培养学生的自主意识、质量参数检测能力、实际解决问题的能力都起到了积极的作用,提高了开放性实验教学的效率和质量。