细长杆零件加工的研究

张金刚,张吉平,罗 均,唐义伟

(1.重庆红江机械有限责任公司,重庆 402160;2.重庆华渝电气集团有限公司,重庆 401120)

0 引言

在船舶柴油机制造领域,细长轴作为船舶发动机中的重要零部件,其加工质量的好坏直接影响船舶发动机的质量及传动效率。现阶段细长杆类零件在切削加工方面极易产生变形,且加工效率低,形位公差与尺寸精度也不易控制,导致零件工艺超差,极大地限制了我司配套零件的出产。为改变这一现状,解决细长杆类零件在加工中存在的工件变形、刚性差等难题,本文将以高速钢材质细长杆类零件为例(图1),对零件加工的切削参数、刀具几何参数、数控程序、递减车削方式与分段加工等方面进行研究实验。

图1 阀杆零件图

1 阀杆结构特征分析

该阀杆材质以W6Mo5Cr4V2 高速钢为原料,工件总长为140±0.02 mm,外圆最小直径为φ3.2±0.02 mm,孔径为φ2.2mm,最小壁厚为0.5 mm,加工零件图如图1 所示。

在对零件材料特性和整体结构进行分析发现该类零件的主要加工难点有:

该工件长径之比为40∶1,长径之比较大,最小壁厚为0.5 mm,中间部分刚性不足,切削过程中径向切削力会导致加工零件产生弯曲变形。

工件的外圆及长度公差要求较高,其中工件长度及直径尺寸公差为0.04 mm,直径最小处跳动量为0.02 mm。

阀杆材质为W6Mo5Cr4V2 高速钢,该材质兼有钨系和钼系,具有较高的红硬性、耐磨性、耐热性等综合性能,导热性能差,加工中的切削热很难散失,导致切削区温度迅速上升,容易产生加工硬化。

2 细长杆弯曲形变分析

通过对以往加工细长轴作业经验与分析可以得出,细长轴在车削加工中主要问题:一是细长轴刚性不足,由于零件长径比大,高速旋转的工件在离心力的影响下较容易出现颤振,在切削力的作用下,使刀具磨损加快,径向切削力增加导致工件弯曲;二是在工件薄弱处的导热能力差,在切削力的作用下产生切削热,使其产生热膨胀导致轴向尺寸变长,导致加工精度无法满足工艺要求。

2.1 切削力引起的变形

在车床操作的过程中,需要考虑三个主要的切割力量:主切削力Fz(即切线力)、切入深度抵抗力Fy(也就是径向力)以及推进阻力Fx(即轴向力)[1],不同的切削力对加工细长轴时产生弯曲变形的影响是不同的;具体而言,对于细长杆来说其轴向强度相对较高,轴向变形量小,可以通过实施一些工艺措施来增强其轴向刚度,如采取多阶段加工方法;然而,在工作中遇到的径向切割力对工件产生的影响较大,它会对在切削过程中的工件造成弹性弯曲从而引起振动,导致整个生产流程受到干扰。

2.2 切削用量分析

在细长轴加工过程中,切削用量选择是否合理,主要从背吃刀量、切削速度、进刀量3 个方面来进行分析。

背吃刀量:当工件在加工过程中直径逐步车小后其刚性下降,使得加工中产生的切削力、切削热也随之增大,进而引发细长轴的热变形和压力变形等问题,因此,在工艺系统刚度确定的前提可加大背吃刀量,如果刚性不够强时,尽可能减少切削深度。

此外,在切削过程中,若工艺刚性较弱,则需降低进给率来减轻细长轴的压力变形,而在工艺系统刚性良好的情况下,可通过提升进给率来优化生产率。

至于切削速度的影响,它会直接决定切削加工中热量的大小,而这种热量正是造成工件形状变形的关键原因,然而,通过适当提高切削速度可以在一定程度上缓解切削力对细长杆造成的压力变形。针对长度与直径比值较大的工件而言,较高的切削速度可能会导致细长轴受到离心力的影响从而产生弯曲变形,所以应该适当降低切削速度。

3 刀具几何参数

刀具在切削加工过程中,对加工中产生的切削热量、切削力的分布有着直接影响,而刀具几何参数的选择会影响零件最终的加工质量,因此需要对刀具的几何参数进行综合分析,便于制定合理的加工方案。

3.1 前角γ

刀具的前角大小直接影响切削过程中产生的切削力和切削热,适当的提高前角能够降低切削力、热量和功率,从而减少被切削金属层的塑性变形。因此,在进行细长轴车削时,应在确保切削刃强度和散热的基础上,应尽可能地增加刀具的前角[2]。

3.2 刀尖圆弧半径

刀尖圆弧半径的大小与刀具的强度成正比,大的半径R 使刀尖抗磨能力增强,圆弧刀刃参与工作比例也增加,导致切削变形和摩擦增加,进而增大切削力,适合粗加工。相反地,小的刀尖半径可以使径向切削力最小化,避免了共振现象,适合细长杆的精加工。

4 制定工艺方案

通过对零件结构特征的工艺分析,细长阀杆的切削加工顺序采用:精加工端面-分段粗车-钻小孔-半精加工-精加工。

4.1 精加工端面

在切削加工实验过程中,先粗加工零件直径至φ8 mm,再进行精加工端面,切削过程中出现颤振现象,长度尺寸满足不了工艺要求,根据实验结果长度变形量(表1),顾可先精加工端面,精加工刀片规格选用伊斯卡:VCMT160404-SM IC8250。

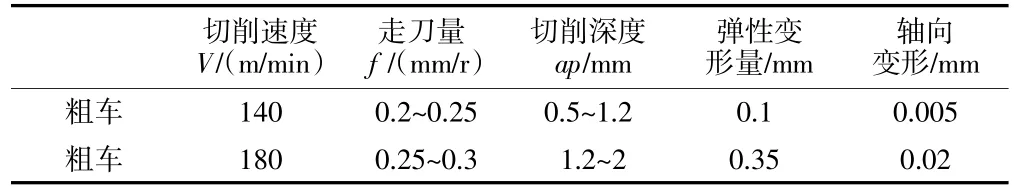

表1 粗切削用量参数选择

4.2 分阶段粗车

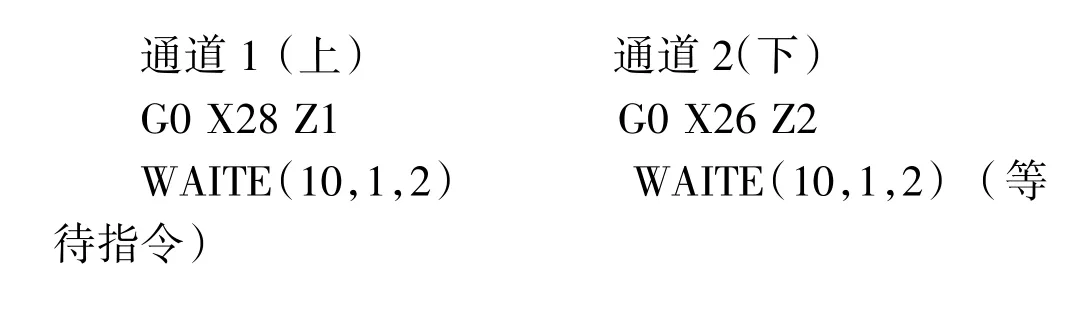

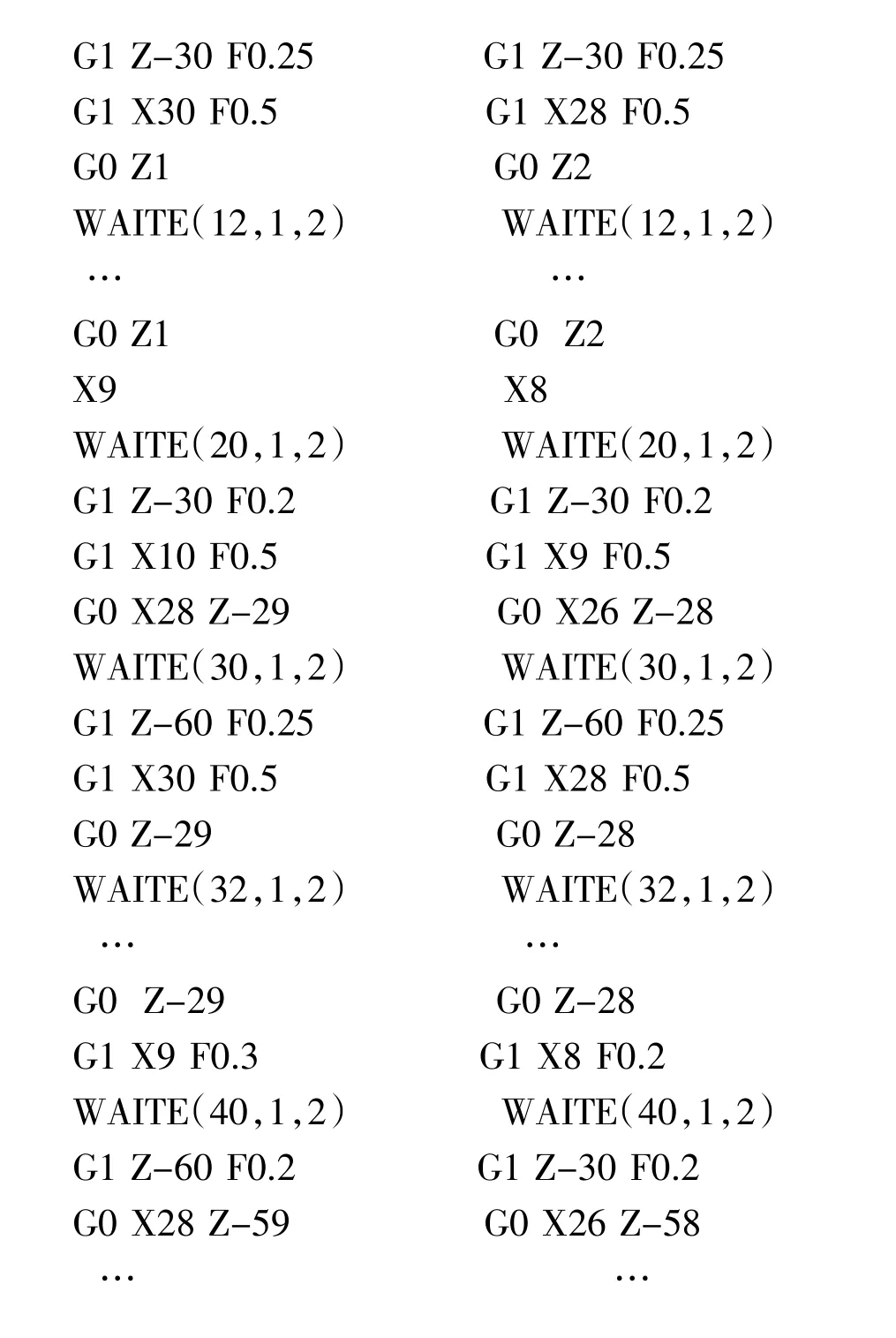

为提高工件刚度,控制变形量,增强钻孔刚性,解决轴向切削力导致的变形问题,粗加工可分三段完成:第一段长度车至30 mm,直径加工至φ8 mm;第二段60 mm,直径加工至φ8 mm;第三段长度加工至140 mm,直径预留半精加工余量0.3 mm。在粗加工切削过程中,工件刚性逐渐变弱,则需降低进给率来减轻细长轴的压力变形(见加工程序6)。为了降低径向切削力,提高粗加工的加工效率,采用程序等待指令(见程序6),上下刀塔同时加工,这样工件受力变形和振动小,加工精度高。

4.3 钻直径为φ2.2mm 小孔可分3 个工步

(1)采用3 倍径钻头做引导孔至5 mm;

(2)再用10 倍径钻头加工孔深至20 mm;

(3)最后用20 倍径钻头加工至孔深并孔口倒角。

4.4 半精加工

使用弹性顶尖,调整好顶尖顶入深度,如果顶尖顶得太紧,除了可能将细长轴顶弯外,还能阻碍车削时细长轴的受热伸长,导致细长轴受到轴向挤压而产生弯曲变形。再使用刀具为R0.4 的刀尖,减小径向力小,将φ8 mm 外圆加工至右端工艺尺寸,预留精加工余量0.1 mm。

4.5 精加工

精加工中合理选择刀具几何参数、切削速度,以及充分的冷却液等有效措施减小径向力,从而满足加工要求,并提高生产效率。

5 确定切削参数

粗加工阶段需考虑如何提高加工效率、有效控制工件轴向变形,减小残余应力、工件表面加工硬化等情况,通过反复实践证明,粗车加工切削用量及刀具几何参数的选择应注意:(1)为了减少切削震动和弯曲变形,粗加工切削用量采用背吃刀量每层递减的加工方式,进给量同时递减,合适的切削速度,减小工件因刚性不足导致变形,实验结果见表1。(2)粗车刀具选择时,可以适当增大主偏角Kr,以减小径向力Fy,增大轴向力Fx,再根据工件形状确定刀具主偏角为93°。(3)增大前角γo,切削阻力小而减小被切削金属的变形,切削温度低。按经验,刀具前角ro 选择13°~15°。在粗加工阶段工件的刚性好,为提高加工效率和刀片耐用性的前提下,粗加工刀尖圆弧半径选用R0.8,综上所述,粗加工刀片规格选用伊斯卡:DNMG150408-PP IC8250。

精加工阶段主要考虑的是保证工件的表面质量,采用合理的切削速度能有效控制零件因离心力而变形,实验结果见表2。在选择刀具几何参数时,主要考虑如何提高工件表面粗糙度,保证零件跳动量和圆柱度误差在可控范围之内。具体内容:(1)刃倾角λs选择范围为3~5°,以减小径向力Fy和增大轴向力Fx,从而减小工件的径向变形量,以使切屑流向待加工表面,从而提高细长轴的表面质量。(2)刀尖圆弧半径选用R0.4,以减小径向切削力,提高形位精度。因此,半精加工与精加工刀片规格选用伊斯卡:VCMT160404-SM IC8250。

表2 精切削用量参数选择

6 确定加工程序(工件毛坯直径30 mm)

通道1(上)通道2(下)G0 X28 Z1G0 X26 Z2 WAITE(10,1,2)WAITE(10,1,2)(等待指令)

G1 Z-30 F0.25G1 Z-30 F0.25 G1 X30 F0.5G1 X28 F0.5 G0 Z1G0 Z2 WAITE(12,1,2)WAITE(12,1,2)……G0 Z1G0 Z2 X9X8 WAITE(20,1,2)WAITE(20,1,2)G1 Z-30 F0.2G1 Z-30 F0.2 G1 X10 F0.5G1 X9 F0.5 G0 X28 Z-29G0 X26 Z-28 WAITE(30,1,2)WAITE(30,1,2)G1 Z-60 F0.25G1 Z-60 F0.25 G1 X30 F0.5G1 X28 F0.5 G0 Z-29G0 Z-28 WAITE(32,1,2)WAITE(32,1,2)……G0 Z-29G0 Z-28 G1 X9 F0.3G1 X8 F0.2 WAITE(40,1,2)WAITE(40,1,2)G1 Z-60 F0.2G1 Z-30 F0.2 G0 X28 Z-59G0 X26 Z-58……

7 结语

通过切削试验,以分阶段加工、递减加工、双刀塔同时加工的方法,合理分配半精加工和精加工余量、选择刀具几何角度、匹配切削参数的前提下,有效地解决了工件颤振、加工变形等难题,极大地提升了工件加工质量、形位精度和尺寸精度,使用该操作方法,较明显地提高了生产效率,原单件成品加工时间由1 h缩短至15 min,效率提升250%,同时大大提高刀具使用寿命,对推动同类细长杆零件加工起到了指导作用。