陶瓷增强与热处理对Al 基合金熔覆层的影响

党钰钦

(天津职业技术师范大学机械工程学院,天津 300222)

0 引言

激光增材制造技术在金属材料的AM 工艺中最具发展前景。常见的LAM 工艺主要分化为激光烧结、激光熔化、激光金属沉积三类[1-3]。激光金属沉积是在激光熔覆技术的基础上发展而来的一类制造方法,与其他技术相比,同轴送粉式的LMD 技术在增材领域的独特优势。

近年来,一种专门用于SLM 成形的Al-Mg-Sc-Zr 合金由于具有独特的组织结构及较好的成形性与力学性能,得到了广泛的关注。 Spierings 等[4]的研究发现由于SLM 成型的Al-Mg-Sc-Zr 合金由于具有低的各向异性,其性能显著优于传统的4 系铸铝合金且发现扫描速度的提高可以对细晶区的晶粒组织产生显著的细化效果。Zhao 等[5]为解决Al-Mg-Sc-Zr 合金在传统的直接能量沉积领域力学性能较差的现象,通过在高速熔覆条件下提高冷却速率制造出平均硬度接近150HV0.1,拉伸强度高达407 MPa 的高强合金。

本设计利用一种特定组分的Al-Mg-Sc-Zr 合金粉末进行熔覆实验。通过进行微米级TiC 颗粒增强及热处理实验,分析两种方法对Al-Mg-Sc-Zr 合金熔覆层组织及性能的影响。

1 实验方法

1.1 实验材料与设备

采用由气雾化法制备的高强度Al-Mg-Sc-Zr 合金粉末作为熔覆材料,其化学元素的质量分数为Mg:4%~4.9%、Mn:0.3%~0.8%、Sc:0.6%~0.8%、Zr:0.2%~0.5%、Al 余量。合金粉末的粒径为50 ~150 μm,粉末球形度良好。所用陶瓷粉末为直径45 ~75 μm 的TiC颗粒,粉末混合方式为利用高能行星球磨机的机械混合,球磨过程中使用若干直径为6~8 mm 陶瓷球,球磨时间为30 min。基体材料为经过打磨处理的铸态7075铝合金,尺寸100 mm×100 mm×10 mm。合金粉末在80 ℃下保温2 h。实验采用氩气环境箱熔覆设备,其运动执行机构为三轴机械结构,内部最高可以达到水氧条件为<0.1ppm。激光器为RFL-C6000 型光纤激光器并配备水冷系统与示教控制系统。

1.2 分析方法

通过X 射线衍射仪将熔覆试样切割成10 mm ×10 mm × 2 mm 用以物相测试。利用HV-1000 型显微硬度计,根据熔覆厚度分别按200 μm 与400 μm 纵向取点测试并计算其平均显微硬度。通过销盘式摩擦磨损试验机测试熔覆材料的室温摩擦系数并以此计算磨损体积。利用万能材料试验机测试熔覆层的拉伸性能,样品尺寸为85 mm × 19 mm × 2 mm,测试标准按照GB/T228.1-2021 执行。

2 实验结果

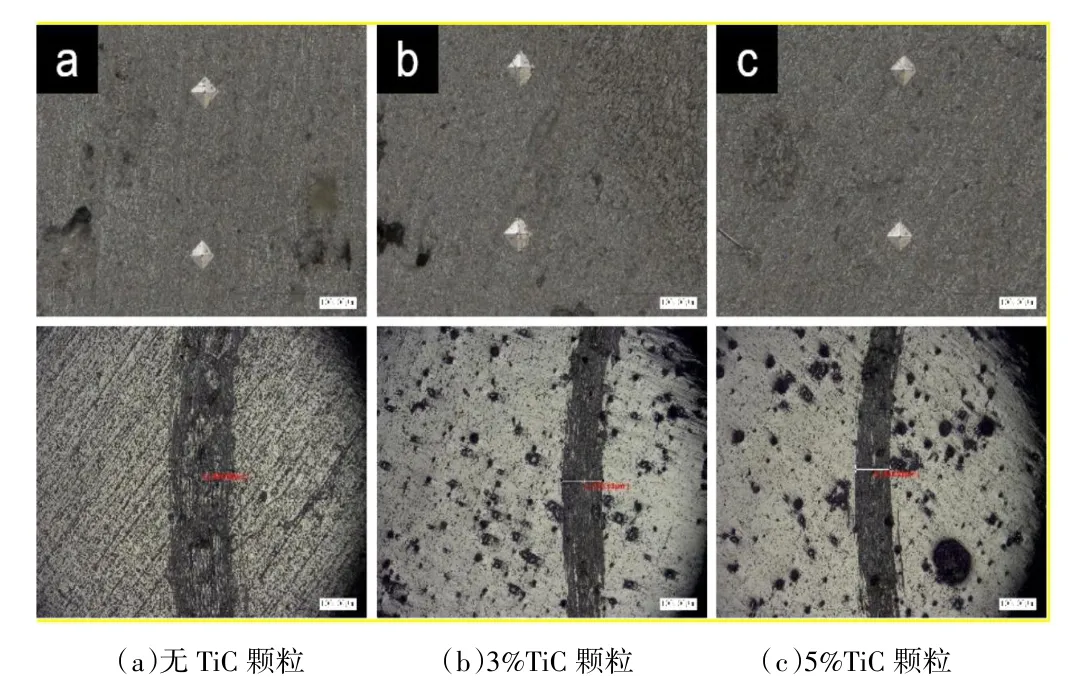

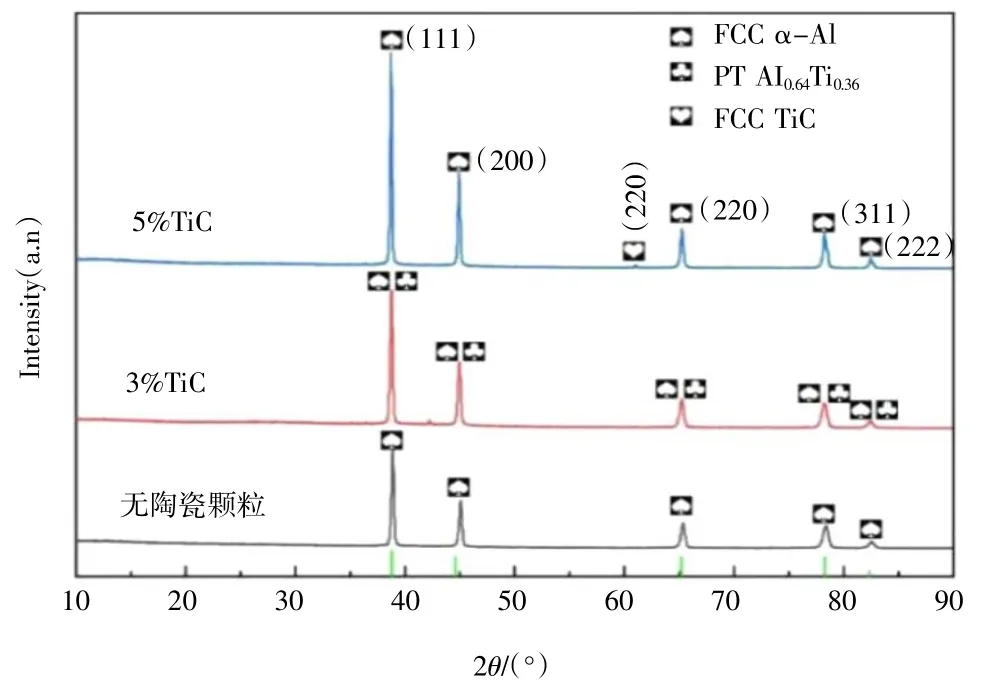

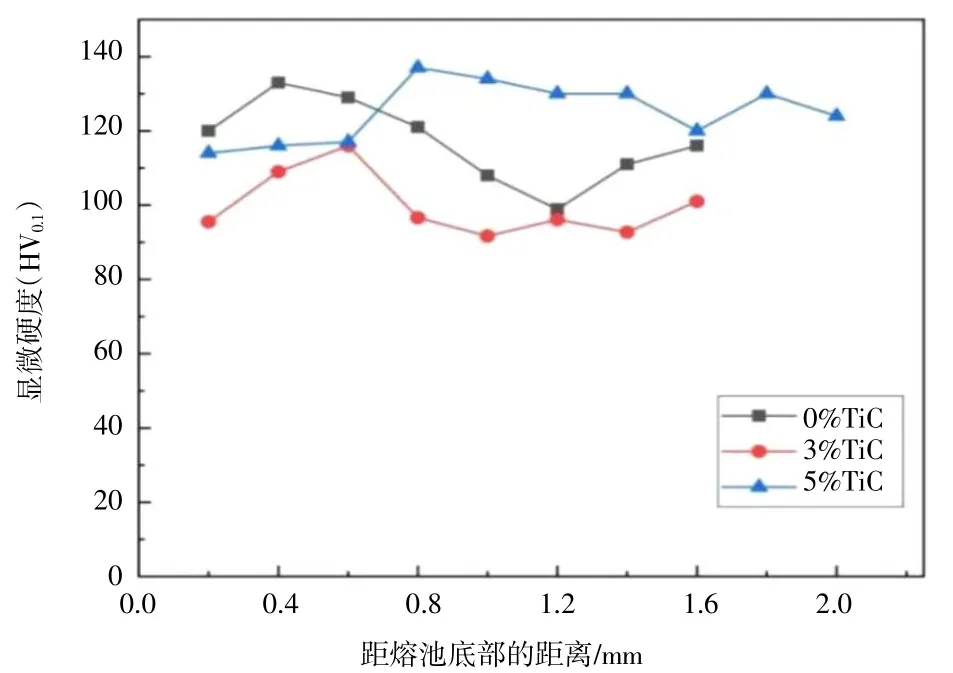

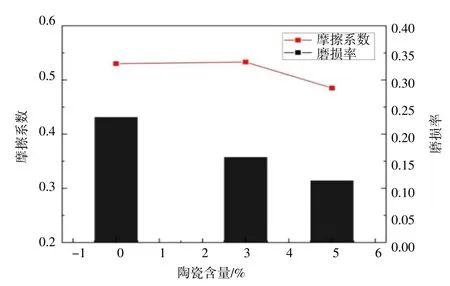

图1 为添加不同含量的陶瓷颗粒后,Al-Mg-Sc-Zr 合金熔覆层的显微硬度及摩擦性能的测试结果。其中显微硬度的测试力为100 g,硬度值通过公式计算加载载荷与菱形压头面积的比值得出。摩擦磨损试验机的测试条件为加载载荷1 N,测试圈数1500r,测试半径4 mm,得出不同测试条件下的摩擦系数,通过超景深显微镜测量得到随着陶瓷含量的增加磨痕的宽度逐渐下降,利用台阶仪测试三维磨痕中某一点的磨损体积,在通过公式(1)计算出测试条件下的磨损率。

图1 不同陶瓷含量熔覆层显微硬度及摩擦性能测试结果

其中V为材料表面的整体磨损体积;S为测试点的磨损体积;s为磨痕的总周长;n为测试圈数;r为磨痕半径;L为测试中的轴向载荷力。

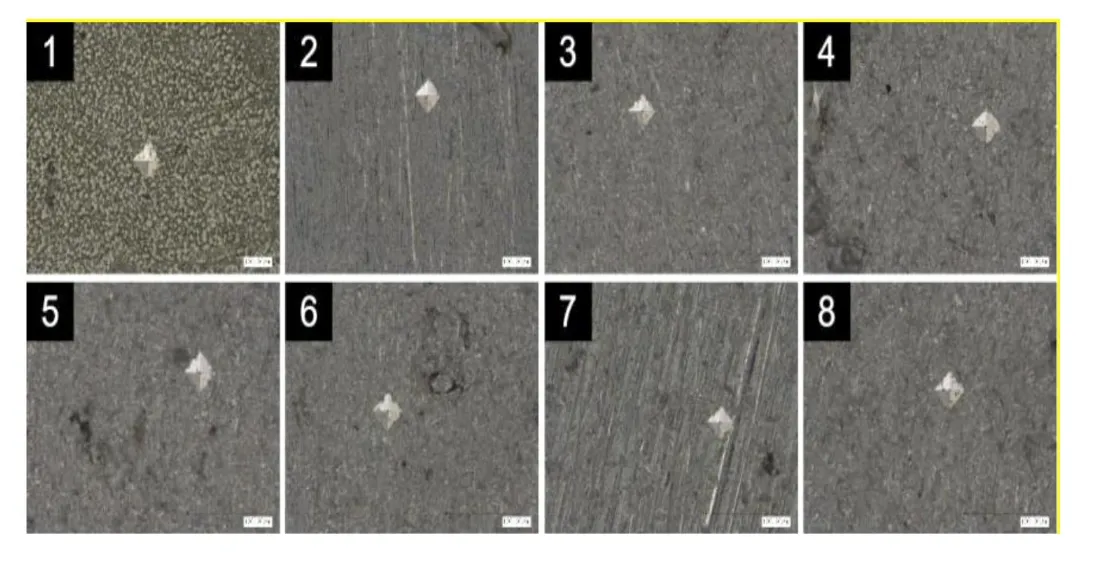

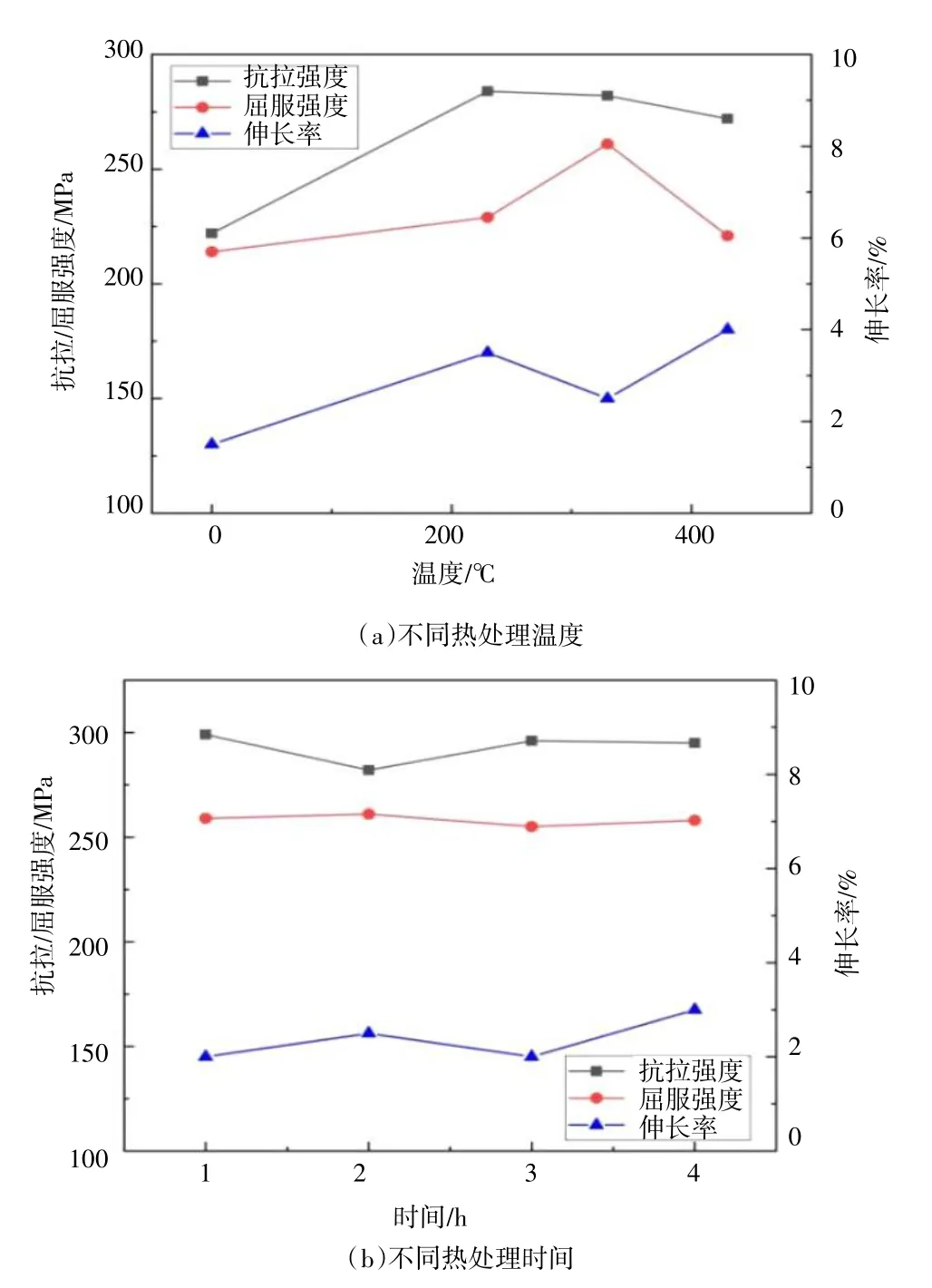

图2 为不同热处理条件下Al-Mg-Sc-Zr 合金熔覆层的显微硬度测试结果,利用高温马弗炉进行退火实验,设置升温速率为10 ℃/min,保温结束后随炉冷却至100 ℃取出样品。图3 为不同热处理条件下拉伸件的示意图,测试条件为加载速率按照屈服前0.00025 mm/s 和屈服后16.08 mm/min 执行,根据加载力计算抗拉强度及屈服强度并根据标距的变形量测试其延伸率。其中5 号样品因热处理引起的材料微观结构的变化导致拉伸样品在轴头处断裂,未能得到有效的拉伸数据,其余拉伸件均正常断裂。

图2 不同热处理条件下熔覆层显微硬度测试结果

图3 不同热处理条件下拉伸结果示意

3 讨论与分析

3.1 陶瓷增强对物相组成的影响

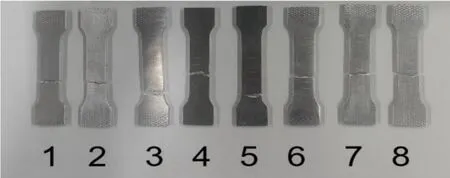

图4 为添加不同含量的TiC 颗粒,熔覆层内部的物相结果。三种熔覆层内部的主要物相均是沿(111)方向择优生长的α-Al 相。当添加质量分数为3%的TiC 颗粒后,在α-Al 的衍射峰中出现了AlTi 金属间化合物,证明此时的TiC 颗粒主要在激光的作用下分解;当TiC 含量增加到5%时,熔覆层内部未检测到AlTi 金属间化合物相,转而出现沿(220)方向生长的TiC 增强相,说明随着高熔点陶瓷颗粒的含量增加,其未熔倾向加剧,更多的TiC 以硬质颗粒的形式存在于熔池中[6]。

图4 不同含量陶瓷增强熔覆层的XRD 衍射图谱

3.2 陶瓷增强对力学性能的影响

图5 为添加不同含量陶瓷颗粒熔覆层底部自顶部的显微硬度分布结果。随着陶瓷颗粒TiC 含量的增加,熔覆层内部的显微硬度出现先减小后增加的趋势。未添加TiC 颗粒时,熔覆层内部的平均显微硬度为117.1HV0.1,当添加了3%的TiC 颗粒后,其平均显微硬度下降至99.8HV0.1,结合XRD 的测试结果陶瓷颗粒的增加未改变晶粒的择优生长方向。熔覆层内部晶粒仍以Sc、Zr 元素为形核点,Ti 在Al 溶剂中的亲和作用导致少量具有极大脆性的AlTi 金属间化合物的形成,破坏了α-Al 的组织结构,因此并未能改善合金熔覆层的硬度。当添加了5%的TiC 颗粒后,熔覆层平均显微硬度提高至125.2HV0.2,超过了未添加陶瓷颗粒的熔覆层,原因是为熔的TiC 可作为晶粒的异质形核点[7],使陶瓷颗粒附近的晶粒细化,结晶更多,显微硬度因此提升。图6 为添加不同含量陶瓷颗粒对熔覆层摩擦性能的影响,添加3%的TiC 颗粒时由于熔覆层硬度的下降导致耐磨性未得到显著的改善,表面摩擦系数与未添加陶瓷的熔覆层基本持平,但少量脆性AlTi 金属化合物[8]的生成使熔覆层表面的磨损率出现下降的趋势。当TiC 含量为5%时,熔覆层的摩擦系数和磨损率均明显下降,这依赖于TiC 陶瓷颗粒为熔覆层带来的高硬度。

图5 不同含量陶瓷增强熔覆层的显微硬度

图6 不同含量陶瓷颗粒对熔覆层耐磨性的影响

3.3 热处理对力学性能的影响分析

图7 为不同热处理时间与热处理温度对熔覆层显微硬度的影响,可见经过热处理工艺熔覆层硬度增加,多层沉积态熔覆层的平均显微硬度为122.7HV0.1,当热处理不断增加至430 ℃时,熔覆层显微硬度增加至136.9HV0.1,而当热处理的温度进一步增加至530 ℃后,熔覆层平均显微硬度明显下降至108.7HV0.1。而在330 ℃时,增加热处理时间后熔覆层显微硬度出现不明显的上升趋势,保温时间至4 h 后,熔覆层平均显微硬度出现最高值141.2HV0.1。这得益于热处理工艺使熔覆层内部与α-Al 共格的纳米级Al3(Sc,Zr)颗粒的析出增加,有利于提高熔覆层的强韧性而热处理温度过高又会导致纳米晶粒粗化[9],力学性能因此下降。

图7 热处理对熔覆层显微硬度的影响

图8 为不同热处理条件下熔覆合金的抗拉强度、屈服强度及伸长率的变化,当热处理的温度,由230 ℃增加至430 ℃时,抗拉强度出现下降趋势,在330 ℃时熔覆层的屈服强度升高至所用工件中的最高值为261 MPa 但断后伸长率相应降低,而当温度增加至430 ℃时,屈服强度与抗拉强度分别为221 MPa 与272 MPa,是所有热处理工件中的最低值,相应的断后伸长率达到最高值的4%。在330 ℃时不同热处理时间的熔覆层均具有较高的抗拉强度和屈服强度,断后伸长率在2%~3%的范围内波动。

图8 热处理对熔覆层拉伸性能的影响

4 结论

(1)当TiC 含量为3%时,TiAl 相的生成改变了熔覆层的物相结构,熔覆层平均显微硬度下降到99.8%;而TiC 含量增加至5%时,陶瓷颗粒镶嵌在熔覆层内部,力学性能得到改善,平均显微硬度和磨损率分别达到125.2HV0.1与0.1144 μm3/N·μm。

(2)随热处理时间及热处理温度的增加,促进了纳米级Al3Sc 颗粒的析出,最终在330 ℃保温4 h 的热处理工艺下,熔覆层的综合性能最优,平均显微硬度达到141.2HV0.1,抗拉强度、屈服强度及伸长率分别为295 MPa,258 MPa 和3%。而当热处理温度提高至530 ℃时,纳米晶的粗化使熔覆层力学性能开始恶化。