含预制裂纹的弧形膜片压力控制技术研究

姜 奥

(郑州机电工程研究所,河南 郑州 450015)

0 引言

面对当今国内外日益增加的维稳、治安需求,传统的非致命武器因其威力不可控性、作用单一性而无法满足复杂多变的使用环境变化,因此需要设计一种能够根据射击距离调整初速,以达到相同终点动能的变初速武器[1-2]。为实现武器初速的可调性,设计了一种含2 个相互独立药室的双药室弹药结构,通过分别击发不同装药量的药室,实现对弹丸初速的调整[3-4]。在双药室发射过程中,为了控制火药燃气的初始压力,顺利推动弹丸运动,满足初速一致性,且药室一与药室二发射时不产生串火,设计了一种含预制裂纹的弧形控压片,使用数值计算的方法得到了两个药室各自的压力-时间曲线。利用有限元分析软件分析得到了膜片的尺寸。进行了同刻槽深度的膜片爆破试验,得到了满足初速要求的膜片结构。

1 双药室弹药结构

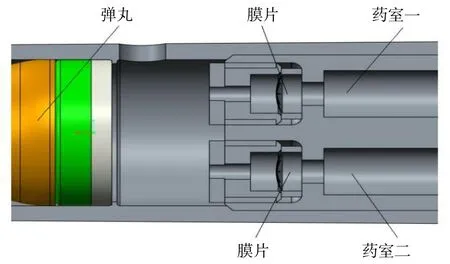

双药室弹药结构设计需考虑火药燃烧时产生的热量不能对另一药室产生影响,两药室间需进行密闭隔离并留有一定的距离[5]。同时要求两药室单独燃烧时都能够独立推动弹丸运动,两药室同时燃烧时火药气体能够共同推动弹丸运动,综合上述特性,所设计双药室弹药结构如图1 所示。

图1 双药室弹药结构图

从图1 看,2 个药室相互独立,在药室的前部都安装有所设计弧形膜片,当火药燃气抵达膜片后,在初始压力下无法冲破膜片,只有当压力达到一定数值后,火药燃气冲破膜片,推动弹丸运动,同时与另一药室的膜片接触,在此过程中,另一药室的膜片需起到可靠密闭作用,确保不发生串火,保证可以得到预期的弹丸速度。可见,膜片压力控制技术是解决药室密封问题,并保证击发可靠和防止膛压突变的关键。

分析可知,所设计膜片必须既拥有正向能够被火药燃气冲破,提供弹丸运动所需压力的能力,又拥有反向不能被击发另一药室时传递来的火药燃气冲破的能力。正反两面具有不同的压力承受能力且正向冲破压力稳定,不会出现破膜压力差导致弹丸初速突变,反向承压能力可靠,不会出现串火情况[6]。根据上述需求,所设计膜片结构如图2 所示。

图2 膜片结构图

如图2 所示,膜片整体呈圆柱加一圆弧薄膜状,其中薄膜凸面为反面,薄膜凹面为正面。在凹面中有4 条刻槽,改变刻槽深度即能够改变膜片正向冲破压力,凸面为拱桥型结构,使膜片具备反向承压能力。

2 内弹道计算

2.1 基本假设

建立多药室内弹道过程的基本假设[7-8]:(1)火药燃烧过程服从几何燃烧定律;(2)膜内各处压力均为平均压力,不考虑弹底与膜底之间的压力差;(3)火药的燃烧速率与膛内平均压力成正比;(4)火药力f和余容α在整个内弹道过程中视为不变;(5)内弹道过程中摩擦等能量损耗采用次要功系数φ进行计算,挤进膛线过程和膛壁散热导致的能量损失通过减小f或增大θ的方法间接计算;(6)忽略弹丸的挤进过程。

2.2 内弹道计算过程

(1)流量方程

在发射过程中,药室内随着火药燃气的不断生成,压力迅速上升,当达到破孔压力后,药室通过喷孔进行气相流动,其流量方程为:

式中:φ1为流量系数;d1为破孔直径。

(2)压力方程

式中:ω1为药室装药量;f为火药力;ρp为火药密度;α为火药气体余容。

(3)弹丸运动方程

式中,a为弹丸加速度;v为弹丸速度;D为弹丸直径;m为弹丸质量;L为弹丸位移。

2.3 结果

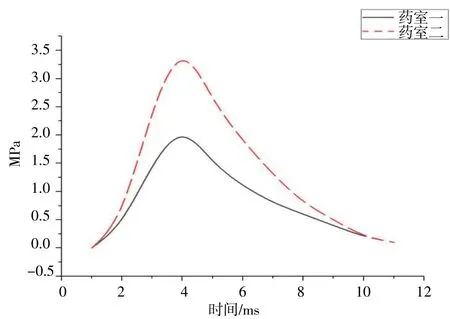

联立上述方程并带入相关参数,得到压力-时间曲线如图3 所示。

图3 压力-时间曲线

由计算结果可知,药室一单独击发时最大压力约为2 MPa,药室二单独击发时最大压力约为3.4 MPa,考虑到膜片工艺的复杂性与安装时的便利性,因此设计一种正向能够在2 MPa 时能够冲破,反向在3.4 MPa时不能冲破的膜片即可在2 个药室中同时使用。

3 膜片有限元仿真分析

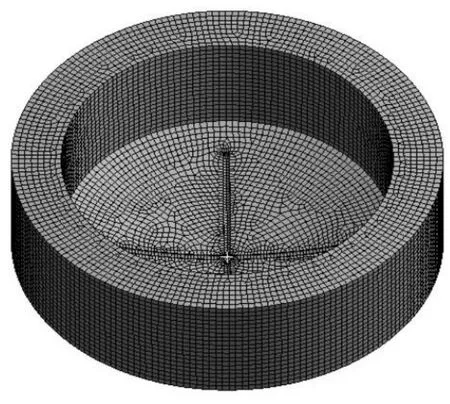

将所建立三维模型导入有限元仿真软件中,选择显示动力学分析模型,对膜片模型进行网格的划分,采用C3D8R 单元划分网格,网格数量为49142 个,节点数为183194。网格划分如图4 所示。

图4 网格划分图

完成网格划分后,设置膜片外表面、端面为固定面,在正面施加火药燃气压力2 MPa。添加必要的约束,接触及边界条件后,根据内弹道计算结果,设置压力作用时间为10 ms,对划分好网格的膜片进行仿真分析,得到正向承压的膜片位移变形如图5 所示。

图5 正向冲破膜片变形图

可以看出,所设计膜片结构在正向2 MPa 的压力下呈花瓣状张开,能够满足使用需求。验证过膜片的正向冲破能力后,继续进行反向承压能力仿真,同样将所建立三维模型导入有限元仿真软件中,对膜片模型进行网格的划分,结果同上。添加必要的约束,接触及边界条件后,根据内弹道计算结果,设置压力作用时间为10 ms,对划分好网格的膜片进行仿真分析。分析可得,在内弹道发射的时间内,所设计膜片结构能够承受反向压力3.4 MPa,可确保不会发生串火,能够满足使用需求。

4 膜片压力试验

搭建膜片压力测试平台,由以下试验仪器组成:气瓶、连接气管、爆破试验装置、压力传感器、数据采集仪、信号转换仪、笔记本电脑等。其中气瓶与连接气管主要提供压力测试试验所需的气体,爆破试验装置用于安装膜片并密闭气体,压力传感器、数据采集仪、信号转换仪、笔记本电脑用于进行数据采集和分析。

气路进入爆破装置后,一路被压力传感器感应,另一路通向膜片,膜片圆周有数层密闭螺纹,能够保证气密性,气体冲破膜片后,由下方泄气孔导出装置之外。通过调整膜片的安装方式,可以对膜片的正、反面依次进行试验。确定了刻槽深度分别为2.3 mm,2.5 mm,2.7 mm 三种深度的膜片为试验对象。利用试验装置分别进行了试验。被冲破的膜片如图6 所示。

图6 冲破膜片

2.3 mm 刻槽深度的膜片在1.6 MPa 下冲破,2.5 mm刻槽深度的膜片在2.0 MPa 下冲破,2.7 mm 刻槽深度的膜片在2.5 MPa 下冲破,由内弹道计算结果可知,2.5 mm 刻槽深度的膜片符合使用要求。对符合压力需求的刻槽深度2.5 mm 的膜片进行反向承压能力检测,在反向施加3.4 MPa 压力,试验后发现膜片完好,无破裂痕迹。根据上述试验结果,最终选定刻槽深度2.5 mm 的膜片。

5 结语

为了满足双药室弹药的使用需求,设计了一种含预制裂纹的弧形膜片,通过仿真确认了膜片的大致尺寸。为了全面真实反映所设计含预制裂纹的弧形膜片的压力控制能力,搭建了膜片压力测试平台进行试验对比。对比了不同刻槽深度的膜片冲破所需压力,验证了其反向承压能力。试验结果表明,使用2.5 mm 刻槽深度的膜片结构能够满足正向冲破,反向承压的指标要求,满足了双药室弹药的设计需要,为增强武器的威力的研究提供了参考。