装载机用低合金耐磨钢磨料磨损性能研究

肖毅强,陶祖珊,汤宏群

(1.广西柳工机械股份有限公司,广西 柳州 545007;2.广西大学资源环境与材料学院,广西 南宁 530004)

0 引言

断裂、磨损和腐蚀是工程机械结构用钢的主要失效形式,其中磨损是最常见的失效形式之一。工程机械结构中与物料接触的前端部分,通常采用耐磨钢进行制造,以减少磨损失效。其中,低合金耐磨钢因为合金含量低,综合性能好,生产灵活、方便,且价格较低,被广泛应用于工程机械装备耐磨件[1]。目前国内钢厂生产供应低合金耐磨钢技术已趋于成熟,完成系列低合金耐磨钢钢种开发[2]。同时,针对普通作业工况的低合金耐磨钢开发逐渐向低成本方案转变,目的是通过优化合金元素和优化热处理工艺实现降低生产成本[3-4]。针对极寒、高温等特殊工况开发的低合金耐磨钢逐渐向高强高韧性方案转变,目的是通过特殊合金元素的添加有效提升耐磨钢的韧性[5-6]。

装载机是一种物料铲装的工程机械装备,其工作装置铲斗是实现铲装物料作业的核心部件,铲斗与物料直接接触的耐磨板使用最多的是低合金耐磨钢。装载机铲装的物料包括但不限于原土、泥沙、砂石、矿石,煤炭等,而铲装作业过程中,耐磨板与物料间的主要磨损形式为低冲击和中等冲击的磨料磨损[7]。本文基于物理模拟研究方法,通过二体磨料磨损试验模仿低冲击的磨料磨损工况条件,测定3 种低合金耐磨钢与砂纸表面滑动摩擦一定行程量的质量磨损量,比较不同低合金耐磨钢的相对耐磨性,评价试验材料在相应的实际工况条件下,耐磨性相对优劣的排列次序,并结合试样磨损面形貌和组织性能,进行低合金耐磨钢的磨粒磨损机理研究。

1 试验材料与方法

选取3 种低合金耐磨钢NM400、NM400E、22Si-Mn2TiB 作为研究对象,其中NM400E 是联合某钢厂开发的新型高强韧性低合金耐磨钢,NM400 和22SiMn2TiB 为装载机常用的低成本的合金耐磨钢,同时试验选取Q345B 作为对比材料。将4 个研究对象分别进行线切割取样,制作力学性能试样、冲击试样、金相试样和磨粒磨损试样分别进行测试与分析。线切割好的4 种金相试样,进行研磨、抛光和4%硝酸酒精腐蚀后用金相显微镜观察金相组织。磨料磨损试验依据JB/T 7506-94《固定磨粒磨料磨损试验销-砂纸盘滑动磨损法》进行,采用ML-100 磨料磨损试验机对试样进行磨损试验,试验原理如图1 所示,以一定的载荷将试样的端面垂直紧压在按规定速度旋转的砂纸盘表面上,同时试样作径向进给,在砂纸表面形成一条彼此不重叠的阿基米德螺旋线形的摩擦轨迹,经过一定的摩擦行程后测定试样质量磨损量。试验中,磨损试样加工成Φ4 × 30 mm,选用180 目砂纸作为砂纸盘,试验砝码总重量27 N,试验进给量4 mm,圆盘转速60 r/min。试验每张砂纸的摩擦行程为9 m,每种试样总共进行5 次重复试验,总摩擦行程为45 m,试验前及每次试验完成,均用无水乙醇超声波清洗试样,采用电子天平称重,计算试样质量磨损量,用扫描电子显微镜观察磨料磨损试样的表面形貌。

图1 磨料磨损试验机工作原理

2 试验结果与分析

2.1 化学成分分析

4 种试样的化学成分检测结果见表1。

表1 化学成分检测结果(wt%)

表1 的Q345B 是基于Mn 元素强化的低合金高强度结构钢;NM400 和NM400E 为Mn-Cr-Mo-B 系低合金耐磨钢,两者的差异在于Mn-Cr-Mo 这3 种增强淬透性元素含量的不同,其中NM400 侧重依靠Mn元素的固溶强化作用,主要面向厚度规格较小的钢板。NM400E 通过提升Cr-Mo 的固溶强化效果提升淬透性,减少Mn 的用量,不仅能很好地满足于中厚规格耐磨板的生产,还能通过多元复合的合金设计,减少钢板内部的成分偏析,使耐磨板全截面成分更加均匀;NM400E 中还增加适量的Nb,借助Nb 与C、N 容易形成细小弥散的Nb(C, N),阻止晶界迁移,增强细晶强化和弥散强化作用,从而提升耐磨钢的韧性。22SiMn2TiB 为C-Si-Mn 系低合金耐磨板,主要在Si和Mn 的基础上,加入了少量的Ti 和B,充分保证耐磨钢的淬透性,同时明确不增加Cr、Ni、Mo、Nb 等贵金属合金,达到耐磨钢的低成本设计目的。

2.2 机械性能分析

4 种试样的机械性能测试结果见表2。测试结果显示,Q345B 整体强度和硬度较低,表面硬度仅149 HB,冲击韧性较好,-20°C 冲击功达到108 J。NM400 的抗拉强度达到1202 MPa,表面硬度381 HB,-20 ℃冲击功为82 J;NM400E 抗拉强度1363 MPa,表面硬度411 HB,较NM400 分别提升约13.4%和7.9%,但冲击功为79 J,仅降低3.7%,认为NM400E 具有更好地强韧性匹配设计;22SiMn2 抗拉强度达到1537 MPa,表面硬度达到448 HB,但耐磨板冲击韧性较NM400 下降明显,-20 ℃冲击功仅31 J。

表2 机械性能测试结果

2.3 金相组织分析

4 种试样的金相组织如图2 所示。

图2 不同试样的金相组织形貌

由图2(a)可知,Q345B 为带状珠光体和铁素体,属典型热轧板组织特征;图2(b)可知,NM400 金相组织约为50%回火马氏体+50%贝氏体;图2(c)可知,NM400E 金相组织约为80%回火马氏体+20%贝氏体,且基体组织中均匀弥散分布着碳化物颗粒;图2(d)可知,22SiMn2TiB 的金相组织为回火马氏体,且马氏体组织仍保持着清晰的板条形貌。

2.4 磨料磨损性能分析

表3 为磨粒磨损试验结果,通过各试样在各摩擦行程的累积质量磨损量测试值,绘制(图3)为各试样累计磨损量趋势图。从图中可知,4 种试样的质量磨损量随着摩擦行程的增加,均呈现出线性上升趋势。22SiMn2TiB 的质量磨损量在各摩擦行程上最小,最终磨损量仅为170.7 mg;NM400E 的质量磨损量趋势与22SiMn2TiB 基本相当,最终磨损量为177.1 mg;而NM400 和Q345B 的质量磨损量趋势增大明显,最终磨损量分别为213.5 mg 和259.8 mg。

表3 磨料磨损试验结果

图3 磨料磨损各试样累计质量磨损量趋势

将Q345B 作为磨料磨损试验的标准试样,分别计算NM400、NM400E、22SiMn2TiB 的相对耐磨性(ε),即相对磨损量的倒数,其计算公式为:

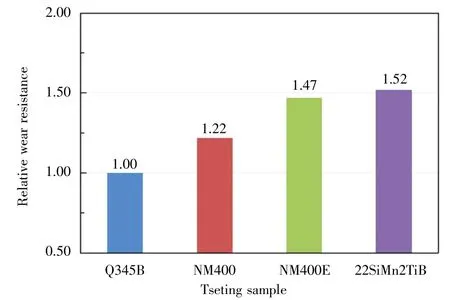

式中,△m为试验试样的质量磨损量;△mS为标准试样的质量磨损量;S为试验试样的实际摩擦行程;SS为标准试样的实际摩擦行程;ρ为试验试样的密度;ρS为标准试样的密度。图4 为各试样的想对耐磨性计算结果,由图可知,NM400 的相对耐磨性为1.22,NM400E 的相对耐磨性为1.47,22SiMn2TiB 的相对耐磨性为1.52。结合3 种耐磨材料的组织与性能分析,低冲击的磨粒磨料磨损试验中,耐磨钢的相对耐磨性与强度和硬度呈正相关关系,即试样的强度和硬度越高,则相对耐磨性越好,冲击韧性的下降并没有对耐磨性产生显著影响。

图4 磨料磨损各试样的相对耐磨性

为对比和分析不同耐磨钢的磨料磨损性能与其组织和性能的关系,进一步研究磨料磨损机理,利用扫描电镜对4 种试样的表面磨损形貌进行观察。图5为各试样在相同放大倍数下的表面磨损形貌图,各试样均为典型的磨料磨损特征,表面形成了不同深度与宽度的犁沟。其形成原因是试验砂纸的石英砂与磨损试样表面相互挤压并发生相对运动,石英砂嵌入试样表面进行持续的犁削,试样表面的材料产生塑性流动,在表面形成一系列的沟槽,沿沟槽侧边则形成犁脊。图5(a)中,由于Q345B 的珠光体和铁素体组织硬度较低,砂粒在试样表面嵌入较深,犁削形成较深的犁沟,且犁脊较粗;图5(b)中,因NM400 马氏体和贝氏体组织硬度提高,砂粒切入试样的深度减小,犁沟相对Q345B 明显变浅,但依然能清晰可见。图5(c)(d)中,由于NM400E 和22SiMn2TiB 试样的回火马氏体基体硬度更高,砂粒切入试样的深度进一步变小,持续犁削后试样磨损表面相对Q345B 和NM400 的犁沟深度和宽度明显减小,犁脊变细,此时砂粒与试样的摩擦系数变小,累计磨损量减小,试样的相对耐磨性显著提高。

图5 不同试样磨料磨损后的表面SEM 形貌

分析NM400E 与22SiMn2TiB 相对Q345B 耐磨性接近的原因,首先,22SiMn2TiB 的基体硬度较高,犁沟深度相对较浅,决定了22SiMn2TiB 的耐磨料磨损性能更优,但从图5(d)观察中22SiMn2TiB 试样表面被砂粒犁削,材料从沟槽向两侧转移,但尚未剥离表面,经过反复犁削,犁沟两侧的犁脊被滑动的磨粒碾平和切断;对比图5(c)中NM400E 表面形貌,NM400E 的犁脊更多是被滑动的磨粒碾平,较少观察到犁脊被切断现象,这与NM400E 具有较好的塑性和韧性有关,一定程度上减少了磨损过程的犁脊被切断造成的材料损失,从而提改善了NM400E 的耐磨性。

3 结论

(1)在3 种低合金耐磨钢中,NM400 为马氏体+贝氏体组织,冲击韧性最好,但强度、硬度较低;22SiMn2TiB 为全回火马氏体组织,且仍然保留马氏体位向,强度、硬度高,但塑性、韧性较差;NM400E 通过Nb 元素增强细晶强化作用,获得回火马氏体+少量贝氏体组织,通过热处理获得较高强度、硬度的同时,还具有较高的塑性和韧性。

(2)在磨料磨损试验中以Q345B 作为标准试样,NM400 的相对耐磨性仅为1.22,表现最差;NM400E的相对耐磨性为1.47,表现次之;而22SiMn2TiB 的相对耐磨性最好,达到了1.52。表明在低冲击的磨料磨损工况下,耐磨钢的硬度是决定其耐磨性能优劣的关键因子,主要通过降低磨粒嵌入耐磨钢表面的深度,减小犁削作用造成的材料损失,提升钢材的耐磨性。故22SiMn2TiB 被广泛应用于砂石铲装等低冲击磨料磨损工况。

(3)本研究中开发的低合金耐磨钢NM400E,具有较好的强韧性匹配,能够减少磨损过程的犁脊被切断造成的材料损失,在低冲击的磨料磨损工况下,相对耐磨性较NM400 有明显提高,接近于22SiMn2TiB的水平。同时,由于NM400E 韧性的改善,能够更好地适应中等冲击磨料磨损工况,使其具备多样化的工况适应性,将在后续研究中进行深入分析。