基于信号集中监测数据的电务作业智能盯控系统研究

石 成, 岳 雷

铁路信号集中监测系统(Centralized Signal Monitoring,CSM)是监测信号设备状态,发现信号设备隐患,分析诊断信号设备故障,实现信号子系统接口信息安全监督,辅助和指导现场维修及故障处理,提高电务系统设备运用质量和维护水平的重要信号设备[1]。CSM 经过近30 年的发展,已经成为铁路电务专业不可或缺的设备,CSM 所采集的设备数据也是最重要的数据资产之一。如何更好、高效地利用监测数据,已经成为近几年来各方研究的重点。如杨向波等[2]提出了利用检修盯控子系统来代替人工调阅和盯控,即在CSM 基础上,结合检修作业管理方法,实现对关键作业执行状态进行自动盯控。

本文基于CSM 数据,从日常作业盯控的角度,进一步研究电务作业盯控的自动化和智能化,提出基于信号集中监测数据的作业智能盯控系统[3](以下简称“智能盯控系统”),以实现作业盯控的全覆盖。在提升盯控效率的同时,降低盯控人员劳动强度。该系统是对既有CSM 数据、作业卡控系统数据、生产调度指挥系统数据进行综合分析的一种尝试和研究,不仅要考虑其功能的实现,更要考虑网络安全[4-6]等问题。

1 既有电务维修作业流程

要实现对电务维修作业的盯控,首先要梳理目前电务维修作业的整个流程[7],然后才能有针对性地对某些环节进行盯控。既有电务维修作业流程见图1。

图1 既有电务维修作业流程

在电务维修作业过程中,有的路局使用钉钉群或微信群来传递各环节的相应照片,辅助进行作业环节的卡控,使卡控动作有据可查;也有的路局使用“电务作业卡控系统”卡控作业环节,虽取得了一定的成效,但由于该系统存在一些局限性,如不能自动获取作业前后设备的电气特性,只能依靠人工查看CSM 数据,确认存在问题是否得到整治,导致现场作业量大。尤其是高铁线路往往是夜间维修,若存在多处同时作业的情况,则给盯控人员增加了极大的劳动量。所以通常站段把维修作业划分为不同等级,日常只盯控重点作业,无法做到现场作业盯控的全覆盖。

为此,本文提出智能盯控系统:基于既有的CSM系统、作业卡控系统和生产指挥系统,打通这三者的网络安全壁垒,把三者数据进行融合,利用计算机算力,在作业盯控环节对各类数据进行自动、智能比对,实现对所有作业盯控全覆盖,自动判断作业过程是否合规、设备电气特性是否正常等,把作业过程中未发现或引入的设备安全隐患消除在萌芽状态。

2 智能盯控系统设计

2.1 系统结构

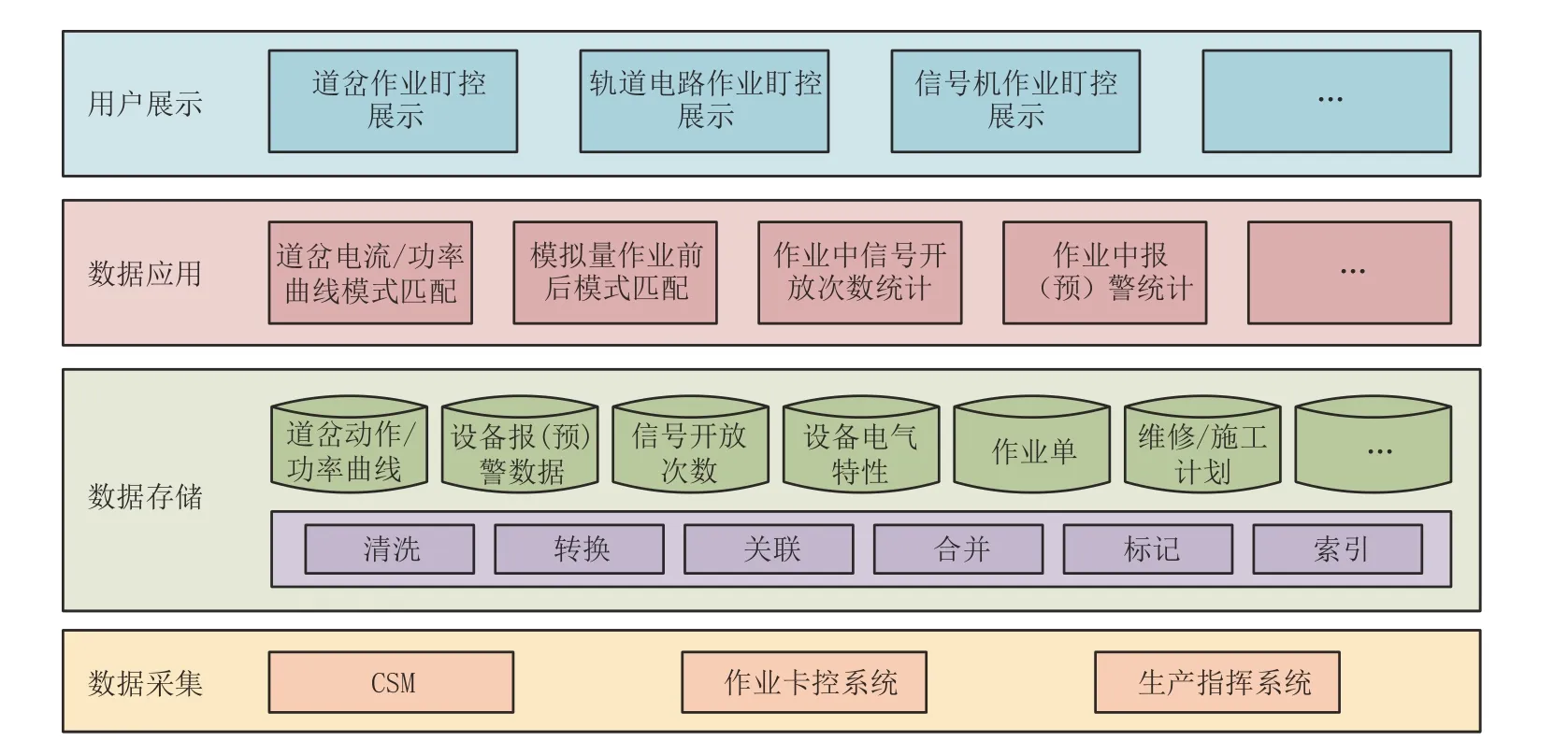

智能盯控系统结构见图2,划分为数据采集、数据存储、数据应用、用户展示等共4层。

图2 智能盯控系统结构

1)数据采集层,分别从CSM 采集报(预)警、电气特性日曲线、道岔动作电流/功率曲线、道岔扳动、信号开放、轨道占用、分路不良测试等数据信息[8],从作业卡控系统采集作业单数据,从生产指挥系统采集施工/维修计划、组织机构、人员、车站等数据信息。

2)数据存储层,把采集的各类信息进行清洗、转换、关联、合并、标记、添加索引后,存储在数据库的各类库表中,供数据应用层综合分析使用。

3)数据应用层,根据不同场景,针对不同的施工/维修作业,按设备类型进行不同种类的分析,如作业期间对报警的分析、设备试验分析、电气特性分析、道岔动作电流/功率曲线分析等,并采用不同的算法进行综合判断。

4)用户展示层,展示作业过程中发现的问题,如设备是否有作业痕迹,作业完成后电气特性是否恢复正常,是否有超范围的设备被维修等。

2.2 网络结构

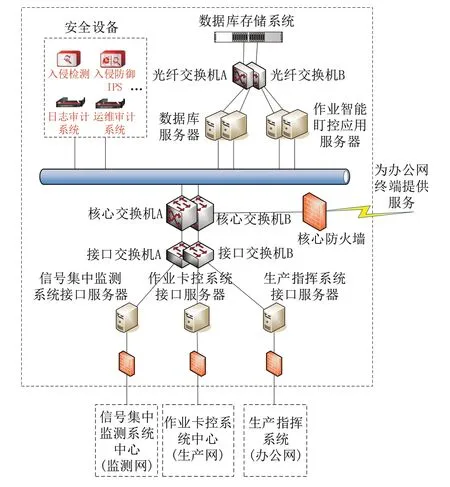

智能盯控系统的网络结构见图3。在采集CSM、作业卡控系统、生产指挥系统的数据时,采用“接口防火墙+接口服务器”[9-10]网络隔离技术,保证数据采集的网络安全。面向办公网时,通过核心防火墙提供统一的对外服务。在不同的网络边界增加网络隔离设备,通过隔离不同的网络区域,保证系统安全。同时增加设置入侵检测、入侵防御、日志审计、运维审计等安全模块,形成安全管理中心,保证通信网络、计算环境的安全。如有路局已经配有安全管理中心,并且通过了公安部的认证,则可利用该中心进一步节省投资。

图3 智能盯控系统网络结构

3 作业盯控内容及展示

3.1 道岔(转辙机)类

1)分析作业期间道岔(转辙机)动作次数、每次动作的时间和动作方向,以及道岔表示是否正常等。

2)分析作业结束前是否有连续2 次及以上的定位到反位、反位到定位的动作曲线,并对比道岔动作电流/功率曲线是否恢复正常。

3)对比作业开始前一段时间、作业结束前、结束30 min 后、结束3 h 后的道岔表示电压差异,分析并记录变化趋势。

4) 统计作业期间道岔(转辙机) 相关报(预)警。

3.2 轨道电路类

1)分析作业期间区段占用变化情况,占用/空闲时长等。

2) 作业结束后,分析区段是否存在异常占用。

3)分析作业开始前一段时间、作业结束前、结束30 min 后、结束3 h 后的轨道电压差异,并记录变化趋势。

4)统计作业期间轨道电路相关报(预)警。

3.3 信号机类

1)分析作业期间信号机各灯位开放情况、开放时长。

2)分析信号机是否存在异常灭灯情况。

3)分析作业期间信号机是否有正常的排列进路、开放信号等。

4)对比作业开始前一段时间、作业结束前、结束30 min 后、结束3 h 后的1DJ、2DJ 电流,分析并记录变化趋势。

5)统计作业期间信号机相关报(预)警。

3.4 界面展示

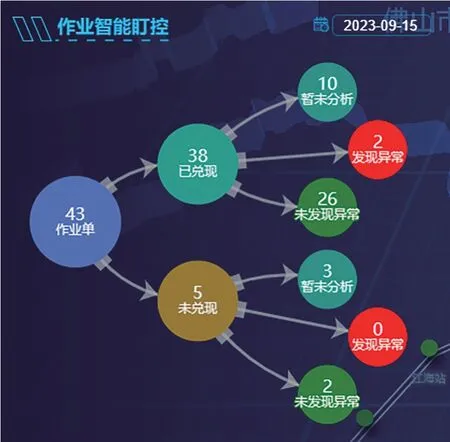

智能盯控系统应实时盯控所有施工/维修作业,实时统计所有的已/未兑现作业单,以及展示作业单的分析结果,实时作业盯控示意见图4。

图4 实时作业盯控示意

点击图4 中“发现异常”的红色圆圈,可展示分析出有异常的作业;点击作业中涉及的设备,可展示该设备在作业过程中相关的盯控项;点击设备关联的日曲线信息,可查看作业过程中设备相关的电气特性曲线。

针对每项作业,既可展示作业过程中所有的盯控内容,如链接展示工器具材料上/下道清点的照片,人员上/下道清点的照片,作业结束后电气特性、作业过程留痕的分析结果等;又可关联展示相关制度要求的盯控一览表,包括计划部分的作业开始、结束时间,影响范围,作业内容,作业过程卡控的工器具材料清点、人员清点、地点确认,以及事后分析的会议记录、联络记录、标准化作业过程验证等内容。

4 关键技术

4.1 网络安全技术

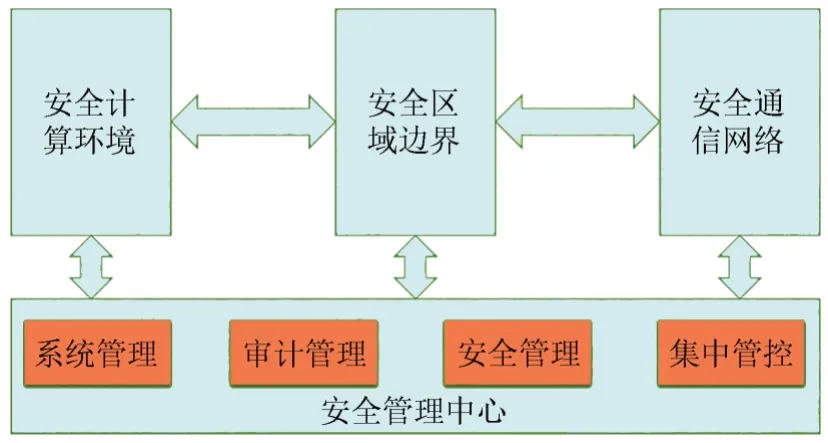

智能盯控系统一方面根据网络安全等级保护2.0 的技术规范,进行网络安全建设;另一方面根据“基本要求”的第二级防护[11],对安全计算环境、安全区域边界、安全通信网络、安全管理中心等进行安全加固,实施多层隔离、重点保护策略,构建网络安全纵深防御体系。等级保护安全技术设计框架见图5。

图5 等级保护安全技术设计框架

1)安全计算环境。包含网络设备、安全设备、数据库、服务器、终端、应用系统等一系列操作系统、应用软件的环境,通过对计算环境实施相应的安全策略和配置,保护系统安全。

2)安全区域边界。在不同系统之间的边界处进行安全控制,通过设置边界设备并配置防护策略,实现边界处安全。

3)安全通信网络。通过对系统内网络架构以及网络传输进行相应策略配置,实现系统内网络安全,保证系统的平稳可靠运行。

4)安全管理中心。统一对安全计算环境、安全通信网络、安全区域边界等进行管理,形成综合体系。

4.2 曲线匹配算法

曲线匹配是一种用于计算机视觉和图像处理的算法,可以用来比较2 条曲线的相似度。曲线匹配算法的基本思路是将2 条曲线通过平移、旋转、缩放等方式对齐后,计算二者之间的距离。计算距离的方法有很多种,如欧式距离、曼哈顿距离、动态时间规整(Dynamic Time Warping,DTW)等。本文选用DTW,即按照距离最近原则,构建2 个长度不同的序列元素对应关系,并评估2 个序列的相似性。

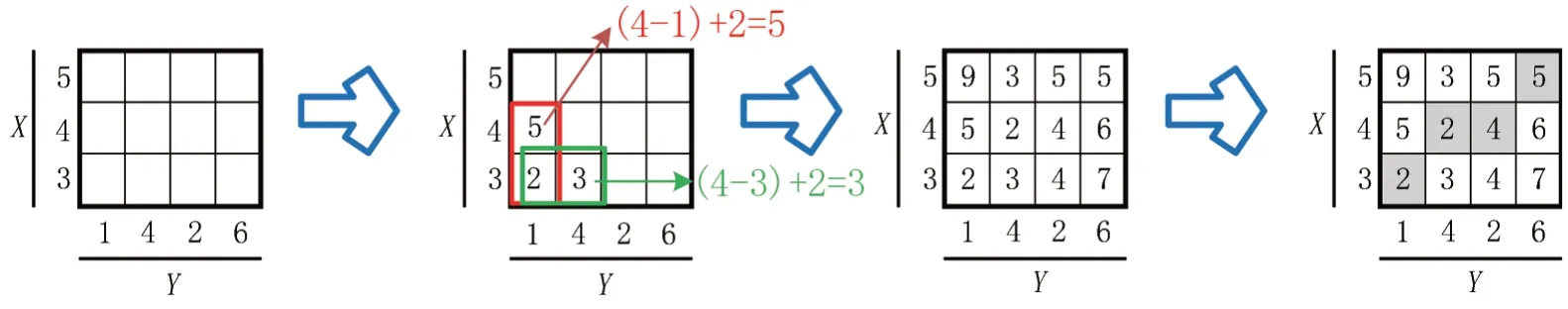

DTW 的计算过程分为构建累积距离矩阵和寻找最短路径2 部分,类似于动态规划的过程。假设X序列为{3,4,5},Y序列为{1,4,2,6},相似度计算采用两点间的绝对值来表示,计算过程如下。

Step 1 构建累积距离矩阵。首先形成一个3×4 的网格,其中行对应X序列,列对应Y序列,每个网格内元素代表对应点的累积距离。如图6 所示,从左下角开始计算,左下角取值直接套用距离计算公式3-1=2;然后网格第1列从下往上开始,除了要计算对应点的距离外,还需加上下方相邻网格的距离,进而实现距离的累积。同理,网格第1行从左至右,除了计算对应点距离之外,还需加上左方相邻网格的距离。其余的网格除要计算对应点的距离外,还需找到左下方3 个点的最小值进行相加,以此类推,得到最终的累积距离矩阵。

图6 积累距离矩阵

Step 2 寻找最短路径。从图6 最右侧网格右上角开始,寻找左下方3 个点中距离最小的点。以此类推,通过回溯的方式找到最短路径,得到最短距离。

在寻找最短路径时,有3 个限制条件:①边界条件,起点和终点分别为左下角和右上角;②连续性,只能和相邻的点匹配,不能跨过某个点进行匹配;③单调性,路径上的点随着时间单调进行,不能往左回退。因此每个点的下一步路径,只有可能存在于右上方的3个点当中。

正常情况下,道岔动作电流/功率曲线的波形基本保持不变,在维修作业完成后,如果道岔工况没有恢复正常,则曲线的差异比较大。把正常情况下道岔动作电流/功率曲线和维修作业后的曲线,根据上述步骤计算得到最短路径后,计算最短路径之和,该值越小,说明曲线匹配度越好。

以某电务段为例,每天安排的作业计划大概100 条。智能盯控系统上道后,可自动实时盯控所有作业,盯控人员只需关注异常情况即可,使作业任务从重点盯控到各层级的盯控全覆盖,大大提高了现场的工作效率。

5 结束语

基于铁路信号集中监测数据的作业智能盯控系统避免了人工盯控失误、盯控不及时、劳动强度大等问题,不但大大提高了盯控的效率和准确度,还减轻了现场的劳动量,切实解决了现场问题。在试运行期间,经过多轮现场反馈和系统优化,有效避免了现场漏检、漏修和假维修等行为,使自动盯控的项点更完备、更贴近现场,提升了设备维护的质量,值得推广应用。