南海某天然气管道清管产物分析及处理措施研究

陈振栋 赵 昭 蒋晓斌 李 敏 高凌霄 高海宾

(1.中海油油气田腐蚀防护中心,天津 300459;2.中海石油(中国)有限公司天津分公司,天津300459;3.中海油(天津)管道工程技术有限公司,天津 300459)

0 引言

近年来,随着我国天然气资源的不断开发,在天然气管道中陆续发现大量的黑色粉末[1]。黑粉作为天然气管道中经常出现的污染物,不仅会造成管道输量的下降、仪表阀门堵塞、压缩机压缩效率低下等一系列问题[2],严重时还可能造成清管球及内检测器卡堵[3],是天然气管道安全运行的重要风险。

南海某天然气管道2019年投产,长度195km,输送介质为干天然气(含有少量H2S和CO2)。该海管自投产以来,每月清管一次,每次均有黑粉清出。2022年2月采用过盈量为4.8%的泡沫清管球作业时,清理出约0.5m3的黑粉(没有液体),严重影响了海管的安全运行。因该海管内部存在旁支管线,无法满足内检测条件,故通过内腐蚀机理分析了解该海管的内腐蚀情况,制定腐蚀防护措施。

1 黑粉组分分析及来源排查

1.1 黑粉组分分析

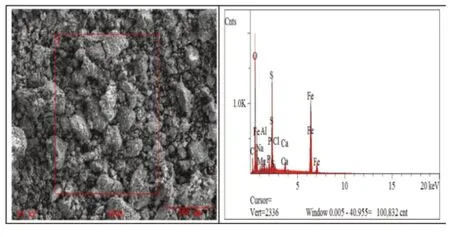

取该海管清管产物进行EDS分析(如图1所示)、XRD定性分析(如图2所示)、ICP元素分析,检测结果显示黑粉组成及组分含量为FeCO3(71%)、Fe3O4(13%)、Fe3S4(16%)。该黑色粉末与常规天然气黑色粉末成分一致[1]。

图1 EDS分析

图2 XRD定性分析

1.2 黑粉来源排查

从垢样分析结果可知,黑粉的主要成分为FeCO3。为弄清黑粉来源,本次从上游工艺管线排查、施工质量数据分析、腐蚀现状分析三个方面入手。

1.2.1 上游工艺管线排查

该海管入口端天然气处理工艺流程如图3所示。使用气体连续吹扫15min后,分别从取样点1(生产分离器气相管路低点)、取样点2(三甘醇接触塔系统气相管路低点)、取样点3(外输流量计附近)取样分析,仅从取样点3处发现微量黑色杂质。为进一步确认黑粉是否来源自上游管线,依次对工艺系统中的三甘醇再生系统汽提气流量计、外输GC色谱仪过滤器、低温分离器油相出口至凝析油增压泵入口Y滤、发电机B机燃料气滤器拆检进行拆解,均未海岸黑色粉末。初步判断该海管黑色粉末并非来在上游工艺管线。

图3 天然气处理工艺流程

1.2.2 施工质量数据分析

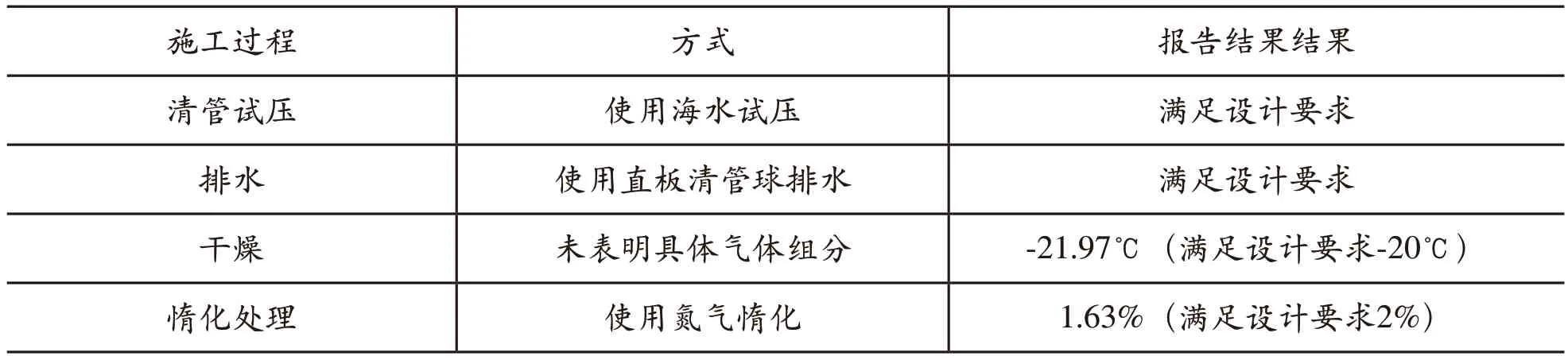

为确认黑色粉末是否由施工建造期间干燥惰化不彻底造成,依次查阅该海管清管试压、排水、干燥、惰化报告,相关结果如表1所示。

表1 海管干燥惰化情况统计表

从表1中可知,该海管试压过程采用海水,与垢样分析结果中存在Na+、Mg2+、Cl-等离子相对应;排水过程中采用直板清管球,直板清管球泄液能力一般,容易造成海管在低洼处滞留一部分海水,造成排水、干燥、惰化满足要求的假象。此外,惰化处理后,海管出口处氧含量为1.63%,虽然满足设计要求,但也可能造成Fe3O4的形成。因垢样主要成分为FeCO3,故黑粉来自施工建造期的可能性不大。

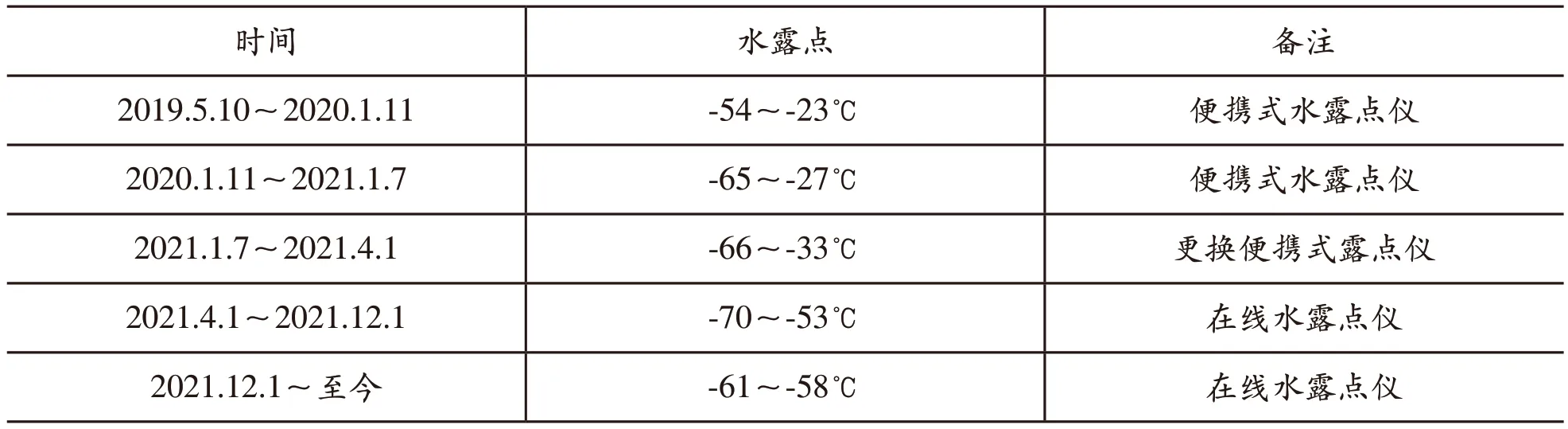

1.2.3 腐蚀现状分析

该海管自投产后,水露点情况如表2所示。从表中可知,该海管水露点控制较好,均满足气体输送需求。但平台人员反馈2019年5月10日~2021年1月7日水露点仪测量有误差,因此无法判断水露点是否合格。2019年12月30日,随着新井的投产,海管的输量开始逐步加大,2020年1月3日,海管中出现大量来液,其中水含量为60bbls,当天生产分离器液位明显上涨,Cl-含量为8100~15000PPM,随后9天均有水产出,含量约为60~1151bbls。因海管中存在CO2(3.09~7.67%)、H2S气体(0~5.2ppm),结合海管历史记录中存在来液现象,满足现场腐蚀条件,因此判断该海管中的黑粉来自海管腐蚀。

表2 海管水露点统计

2 监检测数据分析

2.1 腐蚀挂片/探针数据分析

该海管投产后腐蚀监检测装置存在质量问题,直至2022年7月厂商才完成对腐蚀挂片、腐蚀探针的维修。收集整理该海管的腐蚀挂片、腐蚀探针数据可知,该海管腐蚀挂片、腐蚀探针腐蚀数据均为低度腐蚀,2023年第二季度腐蚀挂片情况如表3所示。

表3 腐蚀挂片情况

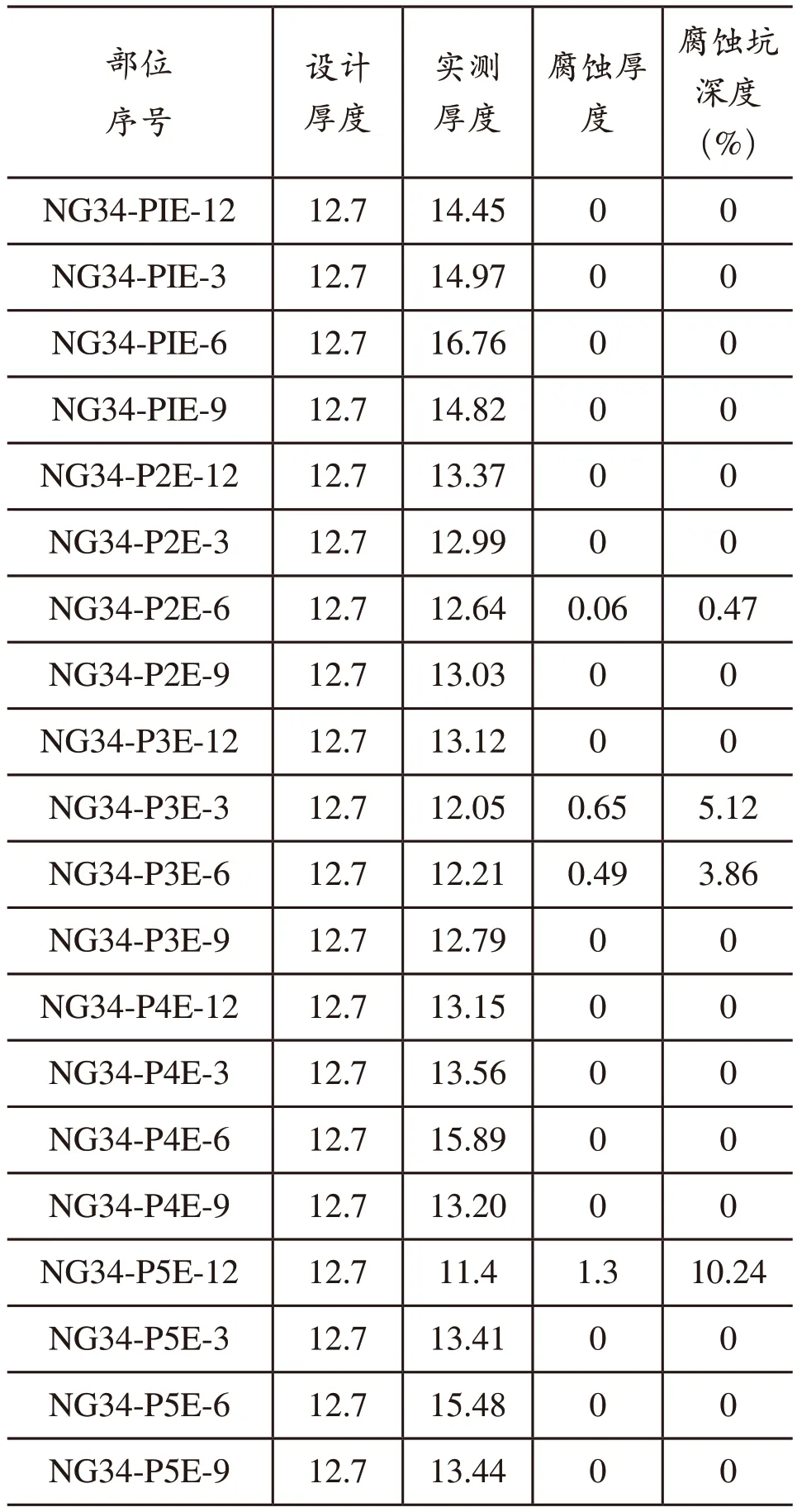

2.2 超声测厚

为进一步了解该海管的腐蚀现状,查阅该海管历年的超声波测厚数据,可知该海管壁厚减薄不大,整体情况良好。2023年第二季度该海管超声波测厚数据如表4所示。

表4 2023年第二季度该海管超声波测厚数据

3 腐蚀模拟分析

3.1 内腐蚀影响因子分析

查阅该海管气体组分可知,该海管气体中包含腐蚀性气体CO2(3.09~7.67%)、H2S(0~5.2ppm),CO2:H2S的分压比远大于500,可知该海管腐蚀以CO2腐蚀为主。该海管运维温度介于20~50℃,该温度范围下,CO2全面腐蚀速率相对较低,且该温度范围内腐蚀速率随温度升高而增加,即沿着管道上游至管道下游,气体温度有所变化,腐蚀速率随之发生相应的变化;内部气相流速约为3.84~4.4m/s,该流速条件尚无法引起较显著的冲刷腐蚀;运行压力7.4~8.25MPa,CO2分压>0.21MPa,因此一旦管道内部出现液态水,则积水部位可能出现较严重CO2腐蚀[4-6]。

3.2 腐蚀模拟分析

3.2.1 现场工况模拟

根据该海管实际情况,利用unisim 软件建立腐蚀模拟模型,并进行数据校核。经模拟,该海管入口压力为93.06barg,出口温度为21.63℃,与实际(入口压力为92.9barg, 出口温度为 21.5℃) 较为吻合,认为模型可靠。

3.2.2 相平衡模拟

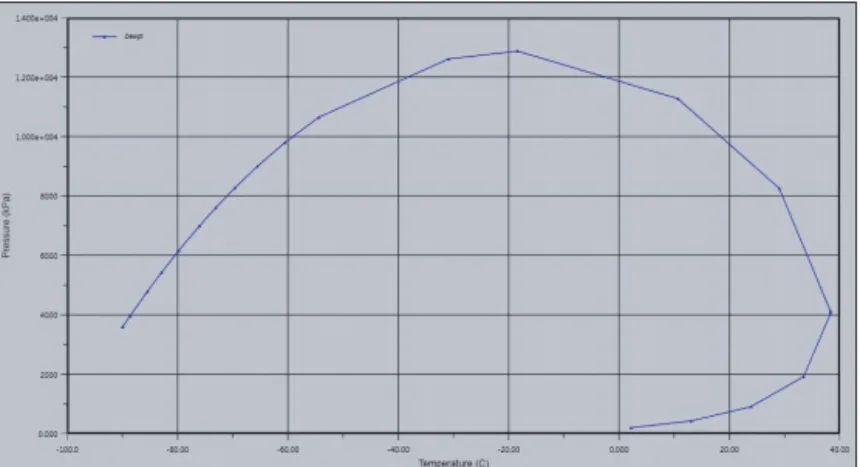

根据Peng-Robinson方程计算该海管的气液平衡相图,如图4所示。在该曲线内部表示有凝析液析出,曲线外部表示没有凝析液析出。根据计算结果可以看出,在天然气运行过程中随着压力与温度的变化,会有凝析液析出,导致海管存在一定量的积液。

图4 天然气平衡相图

3.2.3 腐蚀速率计算

利用ECE软件进行模拟,该海管腐蚀速率为0~0.03mm/a,为低度腐蚀,与现场监检测数据相一致,具体如图5所示。按照该腐蚀模拟速率计算(腐蚀裕量3.1mm),该海管剩余寿命远大于设计寿命,满足实际运行需求。

图5 ECE腐蚀速率模拟

4 结论及建议

(1)该海管黑色粉末为FeCO3、Fe3O4、Fe3S4的混合物,与常规天然气管道黑粉成分一致,黑粉主要来源为管道内部腐蚀;

(2)现场腐蚀监检测数据及腐蚀模拟数据均显示该海管腐蚀速率较低,剩余寿命满足现场使用需求;

(3)虽然天然气水露点仪显示外输天然气水露点满足要求,但结合历史工况可知,该海管存在水露点不达标的情况,这为海管局部发生CO2、H2S腐蚀的发生提供了条件;

(4)该海管腐蚀监检测数据不一定能代表海管真实腐蚀情况,应尽快寻找新技术开展内检测工作,以确保海底管道的安全运行;

(5)鉴于该海管的内腐蚀主要以CO2、H2S腐蚀为主,因此需严控天然气水露点,尽量减少凝析水的形成;

(6)为高效的将管道内的黑粉清出,该海管在采用泡沫清管的同时,应再使用特殊清管球进行清管作业[7]。