一种烘丝机蒸汽自动管控的设计与应用

解振山

摘 要:【目的】为降低烘丝机蒸汽使用单耗,进一步提升烘丝机蒸汽使用效率,设计了一种蒸汽自动管控模式。【方法】管控模式运用建模理论,采用多种分析工具和方法,找出主要因素和实现目标的最优路径;利用PLC控制技术、人机界面技术、数据库技术,一方面,克服了现场仪表无法采集累计值的缺陷,另一方面,建立了基于生产现场关键设备的能源预警和提示系统。【结果】结果表明:烘丝机的蒸汽单耗由0.70 kg/kg叶丝下降到0.60 kg/kg叶丝,下降幅度超过10%,烘丝机蒸汽单耗指标有效下降;使用人员借助自动管控模式能够及时发现问题。【结论】该技术可为能源管理下沉到关键设备层和提高能源精益管理水平提供支持。

关键词:自动管控;缺陷;现场;预警;精益管理

中图分类号:TN710 文献标志码:A 文章编号:1003-5168(2024)04-0050-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.04.009

Design and Application of Steam Automatic Control for

Tobacco Dryer

XIE Zhenshan

(Fuyang Cigarette Factory, China Tobacco Anhui Industrial Co., Ltd., Fuyang 236000, China)

Abstract: [Purposes] To reduce the steam unit consumption of tobacco dryer ,and further improve the efficiency of the steam use of tobacco dryer, this paper designs an automatic steam management and control mode. [Methods] The mode uses modeling theory and a variety of analysis tools and methods to identify the main factors and the optimal path to achieve the goal; by using PLC control technology, man-machine interface technology and database technology, on the one hand, the defect that the field instrument can not collect the cumulative value is overcome, and on the other hand, the energy early warning and prompt based on the key production equipment at the production site is established. [Findings] The results indicate:the steam unit consumption of tobacco dryer is reduced from 0.70 kg/kg cut tobacco to 0.60 kg/kg cut tobacco, the reduction range is more than 10%, and the steam unit consumption index of the tobacco dryer is effectively reduced;the user can find the problem in time by means of the automatic control mode. [Conclusions] This technology can provide support for energy management sinking to the key equipment layer and improve the level of energy lean management.

Keywords: automatic control; defect; field; early warning; lean management

0 引言

安徽中煙工业有限责任公司阜阳卷烟厂的能源种类主要有蒸汽、天然气、水、电、压缩空气等五种类型,排在首位的能源消耗量为蒸汽消耗量,约占总能耗的70%,其中烘丝筒类设备的蒸汽耗用量占比约76%,占比最大。在蒸汽使用过程中,传统技术只能依靠人工对蒸汽系统的异常情况进行判断识别,导致蒸汽消耗数值异常波动时,不能及时发现,从而影响管控效果。为此,本研究设计一种烘丝机蒸汽自动管控模式。该自动管控模式,以车间蒸汽最大消耗主机设备烘丝机为突破口,运用PDCA原理,借助PLC自动控制技术采集数据、编写程序,在预热和生产阶段实现蒸汽数据采集、趋势跟踪、预热时间管理、异常预警等功能,形成了一个标准化的蒸汽消耗管控模式,有利于排查蒸汽异常原因,实现对蒸汽能源的精益管理。

1 自动管控模式

1.1 问题分析

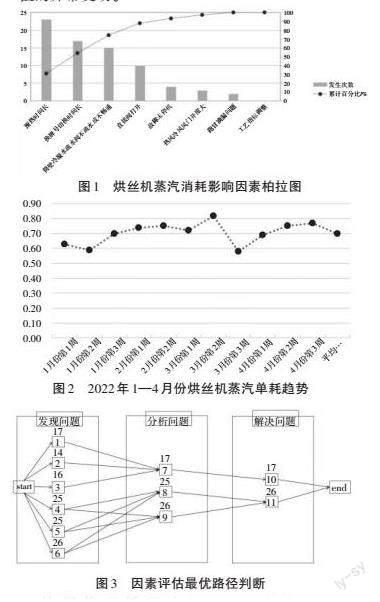

通过对目前烘丝机的蒸汽影响因素进行统计分析,建立蒸汽消耗影响因素柏拉图。按照次序进行排序,得到柏拉图,如图1所示。采用ABC分类法进行分类,累计百分比80%以内的因素有预热时间长、切换牌号时间长、筒壁冷凝水阀疏水不畅,为主要因素。这三种因素导致的结果直观反映为蒸汽消耗数值的异常变动。

经统计2022年1—4月蒸汽消耗,如图2所示,以烘丝机进料前的叶丝秤重量为参考数据,烘丝机的蒸汽消耗值平均为0.70 kg/kg叶丝。

1.2 模型建立

根据操作的难易程度、问题反馈及时性、检查是否方便、所需专业知识强弱等四个维度对过程因素进行评价[1],最终得出发现问题、分析问题和解决问题的因素价值评估得分,见表1。

在因素评估得分的基础上,找出关键路径(最优方案):start—6—9—11—end,总长度为78,数值最大,价值最高,如图3所示。

按照管理循环法(Plan-Do-Check-Action,PDCA)的原则,结合处理问题的工作流程,以自动化为基础,通过控制技术和人机界面数据趋势记录,达到自动采集数据、实现预警功能以及记录数据的目的,最终实现HMI数据分析、IFIX数据分析、IFIX数据对比等三方面功能,如图4所示。

1.3 程序设计

烘丝机蒸汽消耗在设备上分为热风蒸汽消耗和筒壁蒸汽消耗,在工艺上分为预热阶段和生产状态阶段。通过烘丝机热风蒸汽管道和筒壁蒸汽管道上的流量计[2],利用PLC实时采集的蒸汽流量,在PLC内通过积分方程的方法把实时蒸汽流量对时间进行积分,得到烘丝机热风蒸汽管道和筒壁蒸汽管道的累计蒸汽使用量[3]。

①设备预热阶段的蒸汽管控。在PLC中利用编制算法计算出预热每批次蒸汽流量均值、预热完成条件判断、预热时间和预热蒸汽使用总量记录、预热阶段预警报警的数值。

②批次生产状态阶段的蒸汽管控。在PLC中利用编制算法计算生产每批次蒸汽流量均值、生产完成判断、生产时间和生产蒸汽使用总量记录、生产阶段预警报警。

利用DB数据块在人机界面HMI上短时间保存数据[4],并利用IFIX数据库建立趋势走向,以实现设备蒸汽消耗量的预警和有效管控。由于烘丝机蒸汽流量计采用的是0~10 V模拟量信号,PLC只能够采集到瞬时值,无法直接读取累计值。因此,需要通过积分算法计算累计值。在确定累计值计算积分算法的基础上,利用OB35每100 ms调用一次CPU时钟寄存器,计算积分瞬时流量累计值。基于流量对时间进行积分的原理,通过PLC的循环功能块OB35进行计算得出蒸汽的实时消耗量和累计值[5],结合时间,根据蒸汽实时消耗量和累计值判定蒸汽系统是否出现异常,利用DB数据块DB200.DBD100在人机界面HMI上短时间保存数据,利用IFIX数据库建立趋势走向。首先,在PLC内建立积分方程,微积分方程为[Ft=abftdt],其中,公式中的F(t)为在时间段(a,b)的蒸汽总量;f(t)为蒸汽流量计采集的实时蒸汽流量,PLC地址为DB301.DBD100;a为计算起始时间,预热时通过HMI标签“预热”状态上升沿记录,PLC地址为M500.1,生产时通过HMI标签“生产”状态上升沿记录,PLC地址为M500.2;b为计算结束时间,预热时通过HMI标签“预热”状态下降沿记录,PLC地址为M500.1,生产时HMI标签“生产”状态下降沿记录,PLC地址为M500.2。主要参数定义见表2。积分方程利用区间分割、近似求和的方法求出[Ft=abftdt≈aa+ΔtiΔtdΔt],其中i为蒸汽实时流量,[Δt]取0.1~1 s。将a和a+[Δt]应用在PLC循环功能块OB35中,循环一次后令[a=a+Δt],当[a+Δt=b]时循环结束,输出F(t)。其中,预热每批次的[Ft=n每批次预热消耗的Ftn],生产每批次的[Ft=n每批次生产消耗的Ftn]。逻辑流程如图5所示。

利用烘丝机蒸汽流量计自身显示屏上的累计值,选取10批次进行试验,通过对比每批次蒸汽流量计的累计值和算法计算的累计值进行比较,可以看出,偏差百分比为2.72%,累计值计算误差较小,计算合理,见表3。

根据实际生产过程,预热完成判断条件为烘丝机的热风温度在时间t1≤15 min内达到工艺设定值T1=130 ℃且滚筒温度在时间t2≤20 min内达到T2=150 ℃,预热完成,在IFIX上显示“烘丝机预热完成”,方便中控人员进行操作进料或调整工艺参数。当T1和T2都达到设定值时,t1或t2超过正常时间且超过3 min,则判断蒸汽异常[6],在IFIX上显示“烘丝机预热异常,请检查”。与过去一周内预热平均时间比较,时间超过5 min,且工艺条件满足,判断蒸汽消耗量异常。与过去一周内预热蒸汽消耗量平均值比较,超过平均值15%,判断蒸汽消耗量异常。若与过去一周内同牌号生产平均时间比较,时间超过10 min,且滿足工艺条件,判断蒸汽消耗量异常。与过去一周内同牌号生产蒸汽消耗比较,超过平均值20%以上,判断蒸汽消耗量异常,程序算法逻辑见表4。

在人机交互界面,针对不同对象实现不同的功能[7]。由于生产岗位是发现问题和解决问题的第一现场,因此,在下位机HMI上界面设计上,需要实现上料提醒、实时数据显示功能、超值预警、数据对比分析等功能,目的是能够自动发现蒸汽异常状态和便于人工及时处置。在上位机IFIX界面设计上[8],借助历史数据库可以更长久地保存数据,实现数据交互,对象为中控员和能源管理人员,主要有数据记录、趋势分析等功能,便于查看历史数据,对比排查改善效果。

根据不同的蒸汽异常类别,设置不同的控制目标,采取不同的管控措施,最终形成闭环的完整分析和解决问题的管控措施,见表5。

2 应用效果

自动管控模式实施后,经统计2022年5—10月蒸汽单耗数据,烘丝机蒸汽单耗为0.60 kg/kg叶丝,蒸汽消耗下降幅度超过10%,如图6所示。使用中发现问题的频次比以往增多,如图7所示。该系统提高了能源管理全员参与度,建立了数据可视化和报警信息,便于岗位人员及时查看能源数据,进一步提高了能源精益管理的水平。

3 结语

该自动管控模式,结合故障分类特征及模型分析,主要实现了预热和批次阶段实现蒸汽的消耗统计、分析及预警功能,算法逻辑主要解决蒸汽耗用是否超过理想值的逻辑判定。预热阶段,通过预热时间、预热筒壁蒸汽消耗量、预热热风蒸汽消耗量的计算值和理想值的计算比较,可判断预热时间和预热蒸汽消耗量是否超标,若超标,给出判断信息和报警提示。其中,在蒸汽累计量的设置上,采用输入/输出相结合的方法,理想值可以人工输入数据,通过计算预热条件来满足要求时的理论值判断和一周内预热累计平均值,三者中取最小值为理想值,超过理想值一定数量则判定为超标,预热条件满足即提示“满足上料条件,可以上料”。生产阶段(批次阶段),以累计一周平均值或输入值作为理想值,超过理想值一定数量则判定为超标。该设计不需要改变原有的设备结构,技术可靠性高,极大地降低了生产改造成本,能够更好地统计设备运行时所需要的蒸汽总量和进行蒸汽异常判断分析,实现了设备蒸汽消耗量的预警和有效管控,为能源管理下沉到关键设备层和提高能源精益管理水平提供了技术支持。

参考文献:

[1]文放怀.精益生产入门[M].广州:广东经济出版社,2006.

[2]陈良元.卷烟生产工艺技术[M].郑州:河南科学技术出版社,2002.

[3]侯志林.过程控制与自动化仪表[M].北京:机械工业出版社,1999.

[4]王永华.现代电气控制及PLC应用技术[M].北京:航空航天大学出版社,2007.

[5]崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005.

[6]廖常初.S7-300/400PLC[M].北京:机械工业出版社,2013.

[7]霍志红.网络化控制系统故障诊断与容错控制[M].北京:中国水利水电出版社,2009.

[8]翟天嵩,刘尚争.iFIX基础教程[M].北京:清华大学出版社,2013.