基于Matlab的电阻炉温度控制系统仿真

李 艳

(四川工业科技学院,四川 德阳 618500)

电阻炉是一种借助电热体元件通过电流热效应实现加热的工业设备。从20世纪20年代开始,电阻炉在工业生产中的使用频率逐渐增加,可用于金属热处理、非晶材料热处理等,其多出现在机械制造、冶金等领域。虽然科学技术不断发展,电阻炉不断经过改良,但温度控制仍然是影响电阻炉工作效率的重要因素之一。传统的电阻炉温度控制方法基于PID算法,即基于比例、积分和微分的反馈控制系统。但是,PID控制器的性能受到环境因素、负载变化和系统非线性的影响,这可能导致温度控制的不稳定性和误差。因此,采取更为精细化的控制方法对于电阻炉的运行具有重要的意义。本文基于模糊PID控制原理设计一种电阻炉温度控制系统,并采用Matlab仿真环境对温度控制系统进行实验,检验其效果,以提升电阻炉的温度控制效果,为电阻炉的温控系统设计提供参考。

1 模糊PID算法

传统PID是一种现行调节算法,其将实际值与设定值之间的偏差作为控制量进行连续性调整,从而实现对控制对象的连续性调整。

模糊PID算法是一种类似于传统PID的控制系统,它使用模糊逻辑来处理输入和输出之间的模糊关系。模糊PID算法使用模糊规则和模糊推理来计算控制输出,其中根据输入和输出之间的不确定性和复杂性,控制器可以产生不同程度的输出响应,这对于对非线性系统的控制有很大的帮助[1]。具体来说,模糊PID算法处理大量的不确定的和模糊的信息,将这些信息转换为清晰可理解的规则和决策。它使用模糊逻辑来处理这些规则并生成出最终的控制信号,使得系统达到一个稳定的工作状态[2]。

与传统PID相比,模糊PID的一个优势是它可以通过修改模糊控制器的规则或输入来改善控制效果。电阻炉这种工业设备,其温度的变化具有较大的惯性以及不确定性,在加热的过程中容易出现时变性、滞后性等问题,因此,对于电阻炉温度控制,使用模糊PID算法将会是一种更具优势的控制方法[3]。

2 电阻炉温度控制系统设计

2.1 电阻炉模型选择

选择北京同德创业科技有限公司生产的SX-10-12型号箱式电阻炉作为研究对象。电阻炉温度适用范围300~1300 ℃,温度控制精度±5%。电阻炉模型如图1所示。

图1 SX-10-12型号箱式电阻炉

电阻炉采取一体化设计,结构轻巧紧凑,封闭式硅酸铝炉膛,轻质保温砖,保证热量的充分使用。平行侧开式炉门,使热端远离操作。功能键实现温度设定。辅助菜单,实现过升报警、偏差修正、菜单锁定。选配排气装置,利于灰化。镍铬铝合金加热丝封闭式嵌入硅酸铝炉膛,减少挥发气体对加热丝的腐蚀。

2.2 基于模糊PID的电阻炉温度控制系统整体设计方案

由于电阻炉的温度控制具有复杂性,其常表现为非线性、惯性、强耦合型。因此在进行控制过程中拟采用利用炉温与给定温度之间的偏差进行自动调节,使得电阻炉的温度能够稳定在设定值内,提升炉温变动的均匀性[4-5]。

在电阻炉温度控制系统中,需要实现输入端口、输出端口、模糊控制器和模糊推理机等模块功能。具体设计上可以采取以下方案:输入端口:温度传感器,通过模拟转换进行模拟信号处理和噪声消除[6]。输出端口:控制电路,通过模拟转换将控制信号转换为电位器的控制信号输入至电阻丝以控制其加热速度。模糊控制器:模糊PID控制算法,根据输入的温度信号进行计算控制输出。模糊推理机:基于模糊逻辑进行动态调整,确定物理量之间的关系和定规则维护[7]。

2.3 系统硬件设计

系统整体设计结构如图2所示。

图2 箱式电阻炉温控系统流程

1)温度传感器选择

电阻炉的温度检测元件需要具有安装方便,能够适应电阻炉高温、密闭的工作环境。现有温度传感设备包括热电阻以及热电偶两种。热电阻传感设备具有测量的敏感性,且电路结构简单,但其容易发生损坏,不具备经济性。热电偶传感设备是通过高压焊接工艺将不同化学成分的热电导体端口相连形成的一种传感回路,具有更为广泛的测温范围(200~1 600 ℃),相较热电阻温度传感设备,热电偶的精准度更高且耐用[8-9]。因此本系统温度传感设备选择热电偶,并通过信号采集卡进行信号采集和采集信号处理,实现数字量输出与传输。

2)压力传感器选择

箱式电阻炉在工作过程中炉内的温度较高,压力传感设备是采集高温压力的重要设备。其原理是炉内温度升高时会使得传感器的膜片发生位移,作用于传感设备电阻增大,从而实现环境压力信号的转换。选用扩散硅式压力传感设备,其具有灵敏度高、温度稳定性好的优势[10]。

3)控制电路

由PWM控制电路和电源电路两部分组成。其中PWM控制电路使用PLC控制器实现高速计算和控制。电源电路将负载和控制器之间隔离,保护控制器和负载,稳定工作。

4)控制器

控制器是进行电阻炉温度控制系统设计的核心设备。常见的控制器种类包括单片机、PLC控制器以及ARW控制器。单片机控制器能够支持C语言汇编,但其硬件的设计过于复杂,且容易受到电阻炉工作环境和磁场变动的影响,运行可靠性较差[11]。PLC控制器作为一种工业数字计算机类型,能够随时随地实现内存中数据的处理以及命令执行。且随着科学技术水平不断提高,PLC控制器功能不断改进。现阶段PLC控制器具有灵活变动的组态程序、功能齐全的输入/输出模块,在工业生产中应用更具优势。ARW控制器体积小,具有快速的数据处理功能,但其抗干扰能力差、故障率高[12]。综合考虑电阻炉控制器的工作环境,因此选择PLC控制器作为电阻炉温控系统控制器元件。

2.4 系统软件设计

软件设计方案如下:输入处理:通过采集卡对温度信号进行采样和处理,得出数字量输出后送入控制器。状态预测:基于过去的历史数据和控制规律,预测未来温度趋势并进行调整。误差计算:计算当前输出值和实际值之间的误差,作为模糊控制系统的输入[13]。模糊控制:基于处理好的温度误差信息,采用模糊PID算法控制器来计算控制信号。

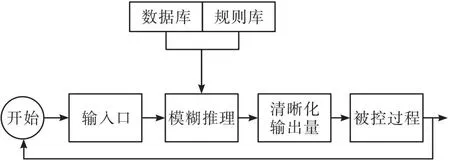

模糊控制系统基本原理如图3所示。

图3 模糊处理系统设计原理

如图3所示,模糊处理系统中的数据库以及规则库是进行温度控制模糊PID算法的基础。数据库中主要包含以往的历史处理数据,规则库中为电阻炉温度模糊控制规则,包含模糊PID控制算法以及规则控制表范围和语句条件。在输入口,系统将采集到的电阻炉温度确定值转为模糊值。根据数据库以及规则库中的数据完成模糊推理规程,将输入量转化为模糊矢量,然后将得到的模糊矢量转化为清晰化的输入量,从而实现被控过程。

3 电阻炉温度控制系统Matlab仿真实验

3.1 仿真环境

Matlab软件具有数字运算以及图像处理等便捷功能,相较于其他设计软件,其自身能够完成统计学数据的分析,开发数值算法,准确地执行多种向量函数。除此之外,Matlab具有可视化工具,能够进行数据采集和分析。因此Matlab为电阻炉的温度控制实现提供了较好的仿真环境。

3.2 构建仿真模型

在Matlab软件中构建仿真模型。首先进入Simulink界面进行系统模型的搭建,设置电阻炉温度控制系统仿真结构图,进行模糊推理系统的编辑界面,完成对输入、输出量的命名。将命名文件保存为电阻炉炉温控制。在编辑器界面根据电阻炉输入、输出量的数值确定却只范围以及数值分布,得到隶属函数类型,保存得到隶属函数编辑界面[14]。其次在隶属函数编辑界面设置模糊控制规则。最后将得到的控制规则模块嵌入电阻炉炉温控制文件中,进行程序仿真运行。

3.3 仿真运行结果

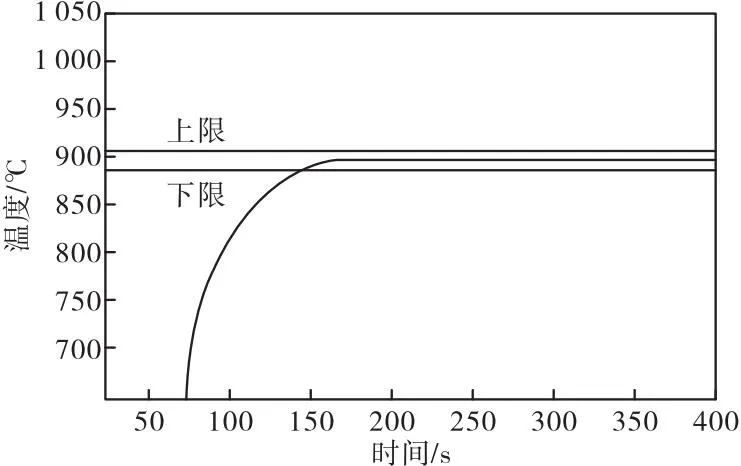

在仿真测试过程中,将电阻炉的温度范围设置为900 ℃,并设置温度波动上下限分别为905 ℃以及895 ℃,电阻炉温度变化曲线如图4所示。

图4 电阻炉仿真温度变化曲线

由图4可知,该电阻炉温度上升速度较快,能够在3 min内实现预定温度的上升,且借助模糊PID控制规则嫩巩固将电阻炉的温度精度控制在±5 ℃内。温度控制过程无超调量,温度曲线变化曲线较为平稳,具有较好的温度控制效果。这进一步说明了基于模糊PID的电阻炉温度控制系统设计方案拥有多重算法优化、多重硬件保护和多重软件约束三重优势。在高精、高效、高质的控制过程中,保证了整套系统的稳定性和可操作性。

4 结 语

热处理是进行工业生产的重要流程,热处理能够改变部件的性能以及质量。箱式电阻炉作为工业热处理的重要设备之一,其存在明显的温度变化问题。因此本文提出了一种电阻炉的温度控制系统设计,并将系统设计在Matlab仿真环境下进行检验,结果发现所设计的系统能够提高电阻炉温度控制精度,提升工业生产的自动化控制水平。