电解辅助磁力研磨整体叶盘试验研究

于克强,周锟,靳铁辉,陈燕

(1.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051;2.鞍钢股份有限公司 中厚板事业部,辽宁 鞍山 114042)

整体叶盘是航空发动机的重要部件,它的表面质量对航空发动机具有重要影响。整体叶盘的加工,多由多轴数控机床铣削完成,加工成形后的整体叶盘叶片表面铣削纹理清晰,表面粗糙度值较高,无法满足航空发动机的稳定运转要求,需对铣削后的整体叶盘进行进一步精密加工处理。各类针对整体叶盘的精密加工技术应运而生,如数控抛光、磨料流抛光、磁力研磨抛光和电解抛光等技术。国内整体叶盘的研究比较广泛,李文辉等[1-2]对整体叶盘的抛磨技术包括数控抛磨、磨粒流和电解抛光等技术进行了全面的综述;陈燕等[3-6]使用径向磁极磁力研磨等工艺对航空发动机整体叶盘表面处理进行了探索;李鼎威等[7]进行了针对整体叶盘的机器人力控磨抛技术的实验;徐正扬等[8-9]研究了整体叶盘叶片的电解加工方法和阴级工具设计。各种方法各有优缺点:磁力研磨效率较低;磨粒流抛光难以保证整体叶盘进排气边对倒角的要求;数控抛磨存在颤振和干涉的困扰;电解抛光虽然加工效率高,但稳定性差、电极加工困难和装置成本高[10]。镍基高温合金由于具有耐高温、耐疲劳、抗腐蚀等优异性能广泛用于制造整体叶盘[11]。陈春增等[12-13]提出了采用磁力研磨对镍基高温合金进行加工,但磁力研磨法存在对镍基高温合金工件加工效率较低的不足。徐庆[14]采用多通道电解加工整体叶盘取得了良好效果,但需要设计复杂的阴极、机床和控制系统,且只针对Q235钢进行了试验。许召宽等[15-16]采用独特的电解-磁力复合研磨法,利用电解作用在平面型和弯管型工件表面产生薄薄的一层钝化膜,再通过磁力研磨去除这层钝化膜,两种作用反复进行从而达到表面质量与加工效率的共同提高。针对镍基高温合金材料的整体叶盘复杂曲面的加工是目前研究的难点,本试验采用电解-磁力复合研磨法同时借助多自由度机械手针对整体叶盘复杂曲面进行初步探索。

1 电解-磁力研磨工作原理

图1是电解-磁力研磨原理图。该装置是电解装置与磁力研磨装置分离可替换式结构,其工作原理是将整体叶盘固定在回转工作台上,电极或磁极固定在机器手前端装置弹性筒夹上,分别通过电极和磁极实现对工件表面的电解及磁力研磨。

图1 电解-磁力研磨原理Fig.1 Principle of electrolytic magnetic abrasive finishing

图2所示是电解-磁力研磨机理示意图。将电极固定在机器手端部专用装置上,工件接直流电源正极,电极接负极,利用液压蠕动泵将电解液滴落在电极与工件间隙间。工件表面局部将发生电解反应,阳极工件金属变为游离的金属离子状态,与阴极产生的氢氧根等离子结合生成氧化物和氢氧化物,即相对基体质软的钝化膜,使钛镍合金等难加工材料表面更容易加工。电极是采用简单形状的外喷式铜棒电极,通过类似数控展成法的机器手根据工件不同的曲面曲率形成加工轨迹[17-18],同时根据钝化膜色泽明暗来调整机械手位姿和行走轨迹速度以达到最佳电解效果[19]。

图2 电解-磁力研磨机理Fig.2 Schematic diagram of electrolytic magnetic abrasive finishing

将电极替换为径向磁极,通过电机和软轴使磁极作回转运动,从而带动磁极与工件之间的磁粒形成的磁粒刷研磨工件表面。径向磁极的引入减少了磁极占用的空间,避免了因叶片间距小而产生与叶片表面的干涉碰撞。通过编程可实现机器人与回转工作台的联动,完成钝化膜-磁力研磨的反复循环加工。

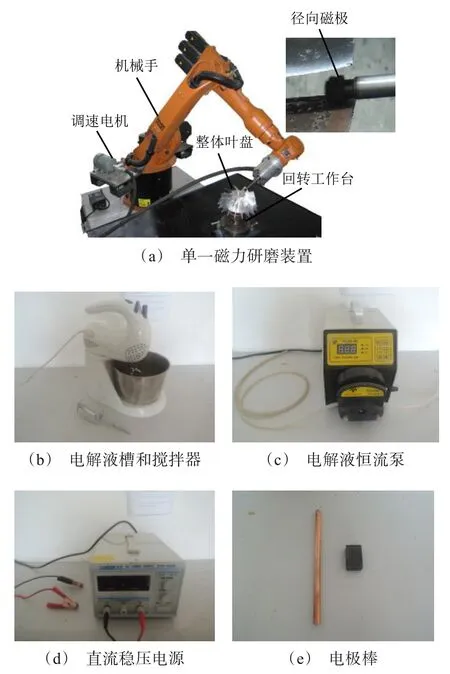

图3为电解-磁力研磨加工装置,机器人前端的单一磁力研磨装置与电解加工装置可以互相替换。电解加工装置包括电解液槽和搅拌器、电解液恒流泵、直流稳压电源和电极棒等。经过电解加工形成钝化膜后,将电解加工装置替换为磁力研磨装置,将白刚玉磁性磨粒添加到加工间隙内形成磁粒刷压附在工件表面,进行磁力磨削。

图3 电解-磁力研磨加工装置Fig.3 Electrolytic magnetic abrasive finishing device

2 电解-磁力研磨实验

2.1 实验条件

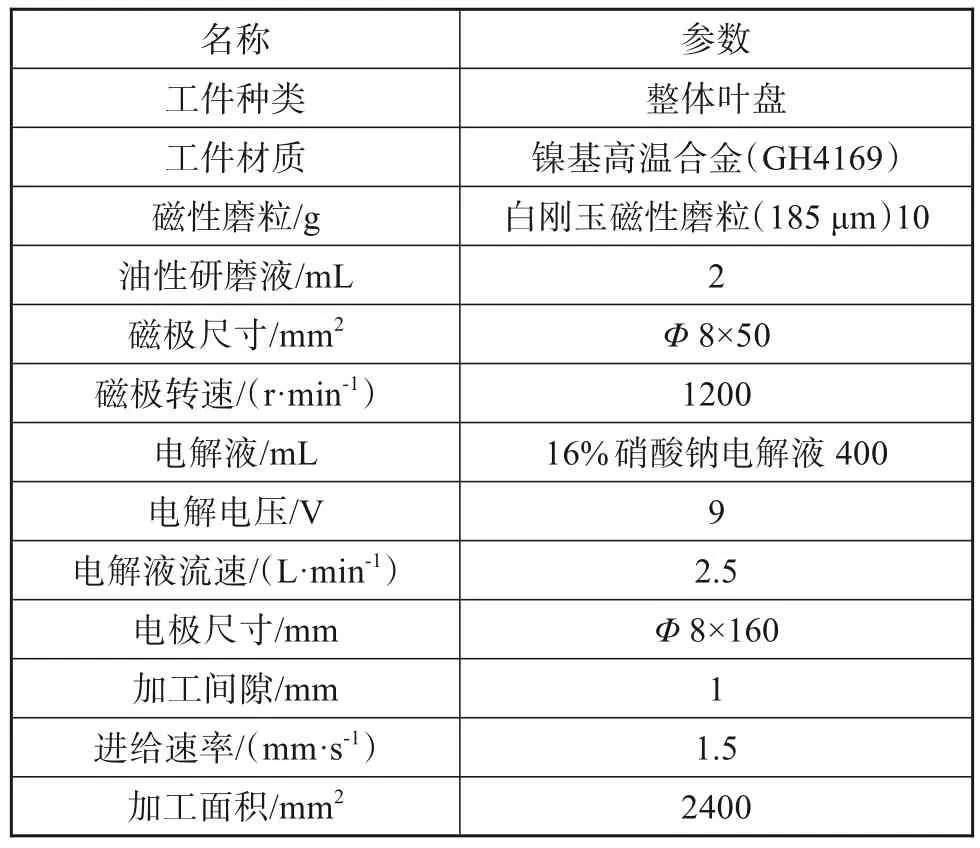

燕峰等[20]探究了磁极转速、电解电压和磁性研磨粒子直径等对GH4169 高温镍基合金表面粗糙度的影响,获得了较佳的电解-磁力复合研磨参数。在此研究基础上,设定本试验工艺条件,具体实验条件如表1所示。磁极转速1200 r/min,磁极尺寸Φ8×50 mm2,研磨液为劳力恩SR-9912水溶性研磨液,研磨粒子选取平均直径为185 μm的磁性研磨粒子10 g。电解液为 16%的NaNO3溶液,设定电解电压9 V,电解液流速 2.5 L/min,阳极铜棒尺寸Φ8×160 mm2,阴极电极为石墨。加工间隙为1 mm,进给速率1.5 mm/s。

表1 实验条件Tab.1 Experimental conditions

采用JB-08E表面粗糙度测量仪测量加工件的表面粗糙度,在工件表面加工区域测量5次,并求取平均值作为最终的测量结果。采用基恩士的VHX-500F型超景深3D显微镜观察工件的表面形貌。采用英国牛津仪器公司的X-MAX50能谱仪对工件进行能谱分析。

2.2 结果分析

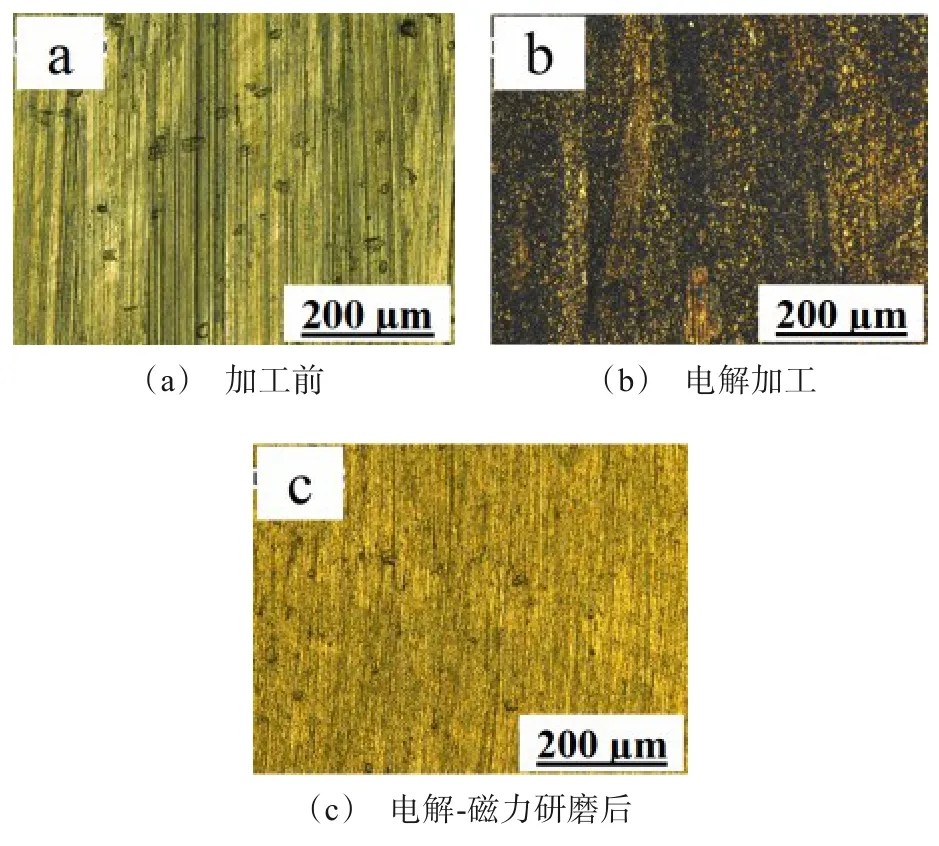

图4所示为整体叶盘工件加工前后工件表面经显微镜300倍放大后的形貌对比。

图4 电解-磁力研磨前后工件表面形貌对比Fig.4 Workpiece surface topography before and after electrolytic magnetic abrasive finishing

从图4(a)中可以看出工件加工前表面纹理清晰可见,局部区域有小的凹坑出现,工件的表面状况较差;图4(b)为用电解的方法加工10 min后工件表面形貌,在显微镜下观察可以发现工件表面纹理已得到明显去除,但表面附着了一层黑色的物质。根据国家标准,镍基高温合金GH4169主要化学成分:Ni(50%~55%),Cr(17%~21%)。经分析可知这层黑色物质是工件表面的镍、铬合金元素经电解溶解后与氢氧根离子结合生成的黑色氢氧化物/氧化物钝化层;图4(c)为经过电解加工和磁力研磨各10 min后的工件表面形貌,加工后工件表面的黑色钝化层被摩擦去除,漏出比较平整的表层金属。与原工件表面形貌相比,表面质量更加细密、均匀。

图5所示为整体叶盘加工前后工件表面粗糙度值对比情况。从图5(a)中看出,铣削加工后工件表面的加工纹理比较清晰,R曲线波动较为剧烈,工件表面粗糙度值Ra为1.5 μm;图5(b)为经电解加工后工件表面纹理状况,可以看出工件的R曲线波动相对图5(a)有所减缓,但仍然比较清晰,表面粗糙度值Ra为0.93 μm;图5(c)为电解加工后的工件用磁力研磨法加工10 min后的工件表面纹理,观察比较发现R曲线明显变缓,表面粗糙度值Ra为0.4 μm。

图5 加工前后叶盘表面粗糙度值对比Fig.5 Workpiece surface roughness before and after machining

图6为电解-磁力复合研磨加工前后工件的EDS分析结果。可见加工前后 GH4169 镍基合金工件的表面成分几乎没有改变。这是由于电解使合金表层镍、钴等元素发生溶解,并以离子状态扩散到电解液中,与阴极产生的氢氧根等离子结合,共同生成了较软的钝化膜。磁力研磨的作用则使电解钝化膜有效去除,重新裸露出较光滑的原始工件表面。

图6 电解-磁力复合研磨前后工件的 EDS分析结果Fig.6 EDS analysis results of workpiece before and after electrolytic-magnetic composite grinding

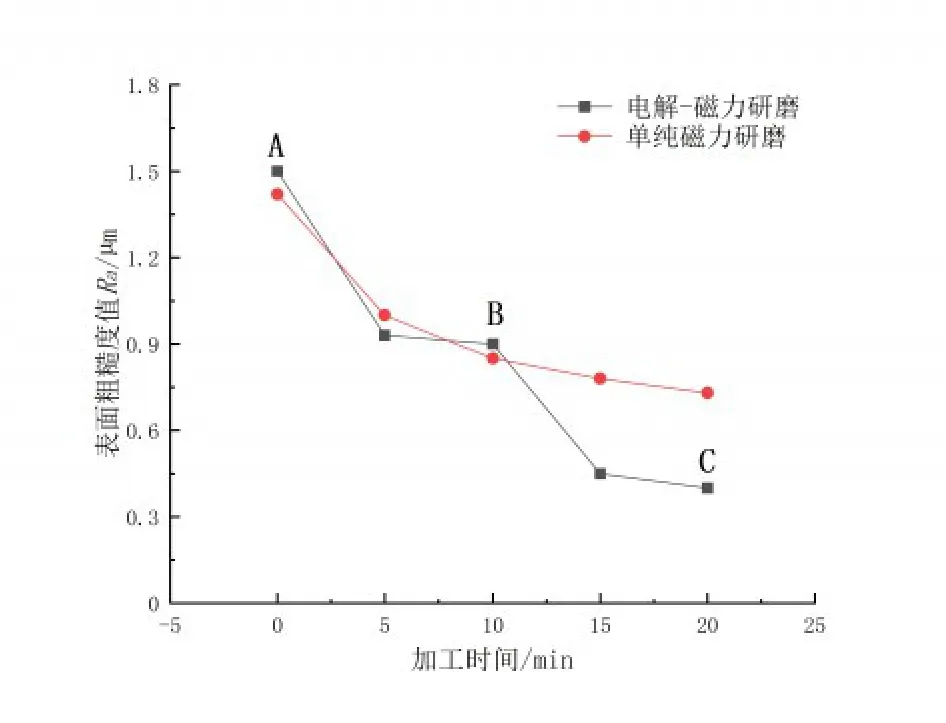

电解-磁力研磨和单纯磁力研磨的加工工件表面的粗糙度值随时间的变化情况如图7所示。由图可知采用单纯磁力研磨连续加工20 min后工件表面的粗糙度值Ra下降至0.75 μm。改用电解-磁力研磨后变化情况为AC段,其中AB段表示电解加工过程的粗糙度值变化,BC段表示磁力研磨加工过程的粗糙度值变化情况。AB段用电解加工10 min,工件表面凸起的部分被电解液以极快的速度电解去除,与凹下的部分逐渐趋于一致,因此表面粗糙度值下降较快。加工5 min后,由于工件表面层的镍、铬元素被电解掉后在工件表面产生了灰黑色的不导电的钝化膜,电解液无法渗透进入,阻止了电解过程的进一步进行,因此工件表面的粗糙度值不再发生明显下降。BC段为改用磁力研磨加工10 min,工件表面较基体更软的钝化膜以很快的速度被磁粒刷摩擦去除,表面粗糙度值迅速下降。加工5 min后,钝化膜被几乎完全去除,露出硬度较高的工件基体。延长加工时间工件表面粗糙度值下降幅度很小,加工效率明显较低。综上可知,将电解加工和磁力研磨加工合理结合,均取加工时下降最快的那段作为每个过程的实际加工时间,可有效提高磁力研磨的加工效率。

图7 电解-磁力研磨表面粗糙度值变化Fig.7 Changes of surface roughness by electrolytic magnetic finishing

3 结 论

(1) 通过3D超景深显微镜观测,采用电解辅助磁力研磨方法加工,工件表面粗糙度Ra值由1.5 μm下降到0.4 μm,可以明显改善GH4169 高温镍基合金整体叶盘的表面形貌,表面更细密、均匀。

(2) 针对复杂形状和难加工材料的工件表面,电解辅助磁力研磨方式相比单纯磁力研磨具有更高的加工效率。