基于PDCA 循环检测饲料产品质量研究分析

◆作者:韦欢文 覃小榛

◆单位:南宁学院食品与质量工程学院

饲料质量影响饲料工业健康、可持续发展,粗蛋白质是动物生长和繁殖的重要营养物质,饲料中粗蛋白质含量的检测是饲料企业质量检测的重要工作(董焕程,2021)。以某饲料有限公司鸡饲料512WL 为研究对象,运用PDCA 循环“四阶段八步骤”的研究逻辑,分析得出造成粗蛋白质含量异常的原因,从而对质量问题进行改进,进一步保证饲料产品质量。

1 计划阶段

1.1 质量问题确认

按照企标中规定要求512WL产品的粗蛋白含量设计值为15.55%,质量要求为15.55%±0.6%。研究共对512WL 产品检测粗蛋白质含量110 次,检测频率为每3-5 天随机检测一次,检测结果中存在11 个异常数值,均超出质量要求,如图1 所示。针对检测结果,在此运用Minitab软件来对数据进行分析,如图2所示。

图1 库存512WL 产品粗蛋白含量检测结果

图2 512WL 粗蛋白质含量检测结果的I-MR 控制图

通过观察和分析控制图,单值图和移动极差图均有点子超出控制界限,这种情况已经符合了控制图八条判异准则中的第一条:有1 点出现在A 区外,超出控制界限的点,可能导致的原因有测量误差、计算错误、设备故障等,即生产和检测过程存在异常因素。

1.2 粗蛋白质含量异常原因分析

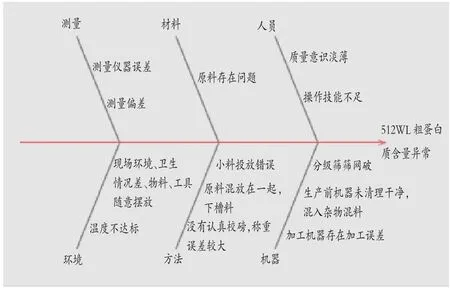

鱼骨图从人员、机器、材料、方法、环境、测量六个方面列出了引起粗蛋白质含量异常的多种可能因素,通过“二八原则”,分析所有可能存在的影响因素,最终确认主要原因(葛敏,2021),如图3 所示。

图3 512WL 粗蛋白质含量异常原因鱼骨图

1.2.1 人员因素

生产岗位上的人员对工作中的专业知识掌握不到位, 仪器设备使用不熟练、设备参数调节不精确等,对操作规程不理解,缺乏质量意识,在生产加工的过程中依靠“经验”以及“常识”作出决定的现象比较多,甚至出现了违规现象(钱梦逸等,2021),这一系列问题到导致512WL 粗蛋白质检测的结果偏高或偏低。

1.2.2 机器因素、材料因素、环境因素

机器因素的影响较多,混合机容重分2 吨、2.5 吨、3.125 吨三种,前两种分别使用1、2 号混合机,第三种使用的为1 号混合机尝试9 槽运行,三台混合机在确保没有多余杂物后才可进行配料。由于操作人员没有定时清扫或没有调好制粒机参数,在一定程度上会导致粗蛋白质含量异常。分级筛过滤杂质,共分为三层,上层为过滤焦料,中间过滤成品,下层为细粉,由于制粒过程温度过高,会出现分级筛网网破的情况,此时成品颗粒与杂质混合,对最终的成品粗蛋白质含量也会有影响(徐新宇,2019)。由于机修维护不及时,设备带病生产,加之人工操作违规、野蛮操作等行为,造成设备加工精度和精准度下降。

材料因素主要考虑是否原材料本身的粗蛋白质就偏高或偏低,不同批次原料的粗蛋白质含量等指标是否会对最后成品的粗蛋白质含量造成影响,原材料是否在粉碎前有发现霉变、异味、生虫,而操作人员没有发现就开始粉碎、混匀,导致成品粗蛋白质含量异常(范秋丽等,2022)。

环境因素分为温度、环境卫生。制粒环节对蒸汽的要求为0.25~0.30MPa,对物料进行调制;对于粗蛋白质消化,石墨消解仪消解程序参数选择要求200℃消化 30min,300℃消化 30min,420℃消化180min。

1.2.3 测量因素、方法因素

测量因素包括测量仪器和测量方法。测定饲料中粗蛋白质含量仪器为凯氏自动定氮仪,定期对自动定氮仪进行硫酸铵验证,追踪仪器是否稳定方可继续上机。512WL 产品所需外投小料,有畅宜生、硫酸钙、金霉素15%、实乐(真津粉)、N5512,测量方法包括取样、粉样、称样、加入催化剂等,取样不均匀、粉碎机未清理干净、称样不规范、加入催化剂过多或过少、滴定过量、读数错误等均会对最后的粗蛋白质含量有影响。

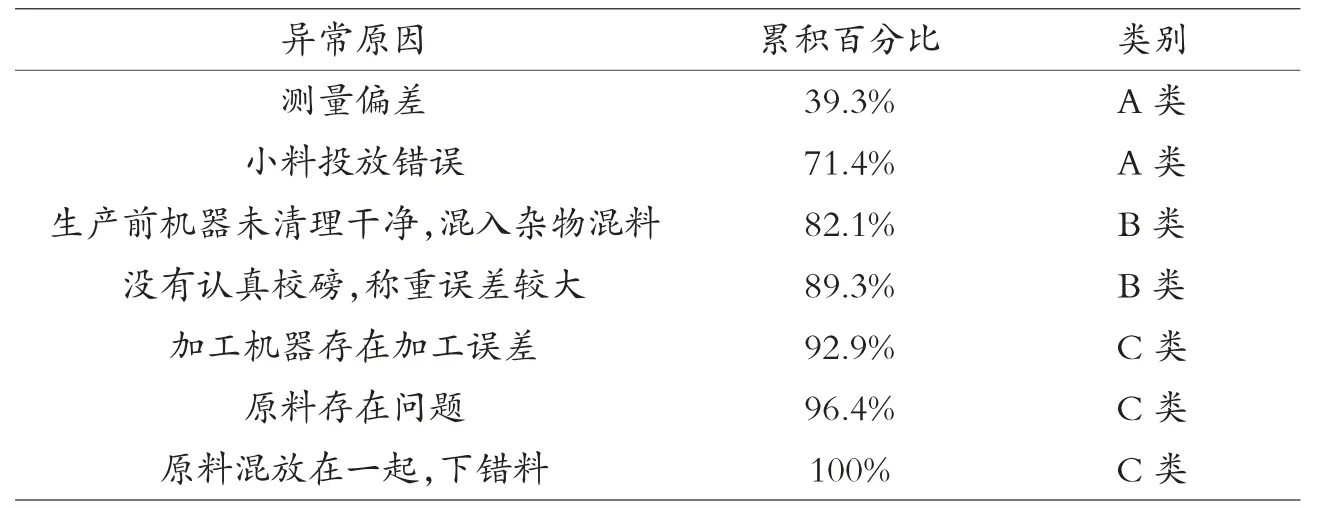

1.3 粗蛋白质异常的主要原因

从生产、检测两个方向查找原因,通过监控、现场记录、询问调查等方法,针对产生的11 次粗蛋白质含量异常进行原因分析讨论,如表1 所示;运用Minitab 软件分析得出512WL 粗蛋白质含量异常原因的Pareto图,如图4 所示;以上异常原因对应的类别如表2 所示。

表1 512WL 粗蛋白含量异常原因统计表

表2 异常原因分类表

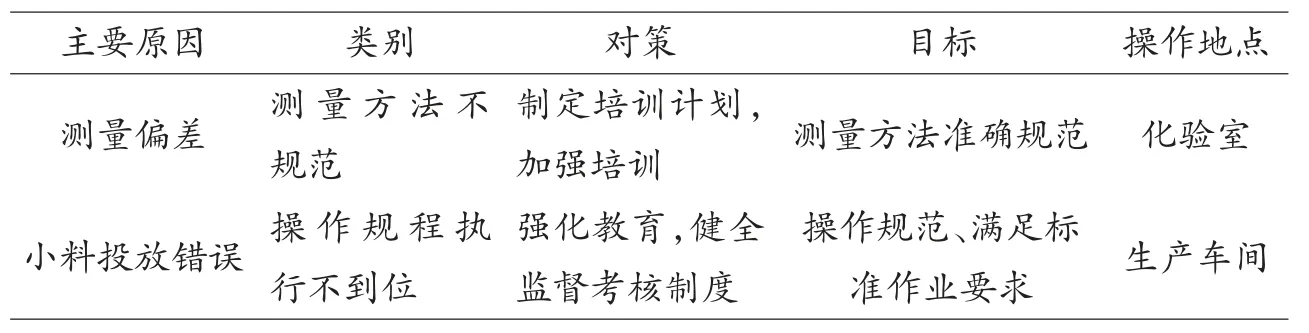

1.4 制定措施

根据主要原因,针对512WL粗蛋白质含量异常的问题,制定了要因对策表,如表3 所示。

表3 要因对策表

2 执行阶段

2.1 测量方法不规范改进措施

(1)组织专业技术人员到现场进行理论知识的培训,进行规范化的测试作业,包含岗位专业知识技能的学习,检测项目的培训,熟悉粗蛋白质检测的检测标准、原理和步骤、注意事项,规范测量方法的培训,粗蛋白质检测中设备参数调整操作培训。(2)对合格人员进行理论和规范测量方法的定期抽查。(3)开展技术方法比赛,对于测量方法规范准确,且表现突出的化验员奖励(陈琛等,2020)。粗蛋白质检测实验操作步骤规范化流程及注意事项如表4 所示。

2.2 操作规程执行不到位改进措施

(1)加强操作员质量意识教育。通过定期的质量教育,了解规范化操作的必要性,增强自觉意识,养成良好规范的操作习惯。不定期对操作员进行操作规范检查,组织相关理论考核。(2)完善监督机制,不定时、不定期抽查车间操作员对生产标准、标准操作规范的落实情况,建立长效监督和考评机制,确保员工标准化操作。(3)完善考核制度,加强考核。全面贯彻单位及行业相关标准,推行标准化、规范化工作流程,提高企业的生产经营管理水平。

3 检查阶段

3.1 测量方法不规范检查审核

检查审核化验室化验员在粗蛋白质的理论培训时的笔记或者电子记录、考核的成绩、现场的实际检测工作情况等,是否满足岗位需求,是否按照粗蛋白质规范化测量方法要求进行检测,是否深度掌握粗蛋白质的测量方法以及遵守相关规章制度等情况。经过对化验室化验员的理论知识、测量方法等的检查审核,暂未出现异常情况。

3.2 操作规程执行不到位检查审核

检查确认车间操作员规程执行情况,生产操作的各个工序规范文件的公布、更改、作废等特殊环节,是否采用单位最新版本,是否存在作废文件误用、错用现象,以及文件中信息与实际工作信息不一致性。通过现场巡查、监控、访问、现场记录等,经审核各方面基本符合要求。在严格执行操作标准后,512WL 以及其他产品粗蛋白质含量暂未出现过检测异常的情况。

4 处理阶段

处理阶段是此次PDCA 循环的终点,同时也是下一次循环周期开始,对当前工作成果总结,排查遗留问题,采取巩固措施,实施标准化、规范化,防止再次发生已解决的质量问题。检查确认测量方法和操作规程基本满足规定要求,执行规范化操作标准后,粗蛋白质含量暂未出现异常。

5 结论与展望

以某饲料有限公司鸡饲料产品512WL 粗蛋白质含量作为研究对象,以PDCA 循环研究逻辑对质量问题进行分析,P 阶段针对110 次粗蛋白质检测数据,建立单值移动极差控制图,分析生产和检测过程不稳定异常因素,利用鱼骨图从人、机、料、法、环、测六个方面查找分析11 次异常情况从而确认主要原因。D阶段,通过理论知识和标准化培训、对合格人员进行理论和规范测量方法定期抽查,定期组织考试、完善监督机制、规范考核制度,强化考核方式流程化。C 阶段,通过对化验员的理论培训记录、考核成绩、现场工作情况等进行检查,确认结果基本符合要求,实施措施后粗蛋白质含量处于较稳定状态,含量均正常。A阶段进行结果总结,在实施改进措施后粗蛋白质含量基本合格。

运用PDCA 循环的研究逻辑对饲料产品质量问题进行分析,丰富了循环研究分析的适用范围,从而对饲料产品质量问题进行改进,为相关企业选择PDCA 循环检测方法提供了参考。在后续的质量管理过程中,需要进一步加强PDCA 循环与其他的管理方法相结合模式,更好地发现质量问题并提出更有效的解决方法,保证饲料产品质量。

参考文献:(略)