探索应用智能装备 提升工程建设效率

建筑领域是我国能源消耗和碳排放的主要领域之一。加快推动建筑领域节能降碳,对实现碳达峰碳中和、推动高质量发展意义重大。国家发展改革委、住房和城乡建设部日前印发《加快推动建筑领域节能降碳工作方案》,明确提出推进绿色低碳建造。加快发展装配式建筑,积极推广装配化装修,严格建筑施工安全管理。

传统的建筑建造方式弊端突出,工业化水平低,发展装配式建筑,并应用施工智能装备进行建造作业,是解决建筑业诸多问题的有效途径之一。在国家“双碳”战略背景下,装配式建筑迅速发展,作为一种高效率、低能耗的建造方式,推动建筑业向绿色化、数字化、工业化转型升级。

装配式建筑是指把传统建造方式中的大量现场作业工作转移到工厂进行,在工厂加工制作好建筑用构件和配件,如楼板、墙板、楼梯、阳台等运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑,具有高效生产、快速建造、节能环保等优点。

以技术创新推进智能化、数字化转型升级

随着装配式建筑的不断发展,相关智能装备技术也有了最新进展,以新一代信息化技术为核心的各种装备越来越多,并引领着技术发展的新方向。以钢结构装配式建筑为例,在施工过程中会大量采用蒸压加气混凝土(ALC)板材进行内、外墙的安装,然而人工安装ALC 板存在工人劳动强度大、效率低安装风险大等问题。

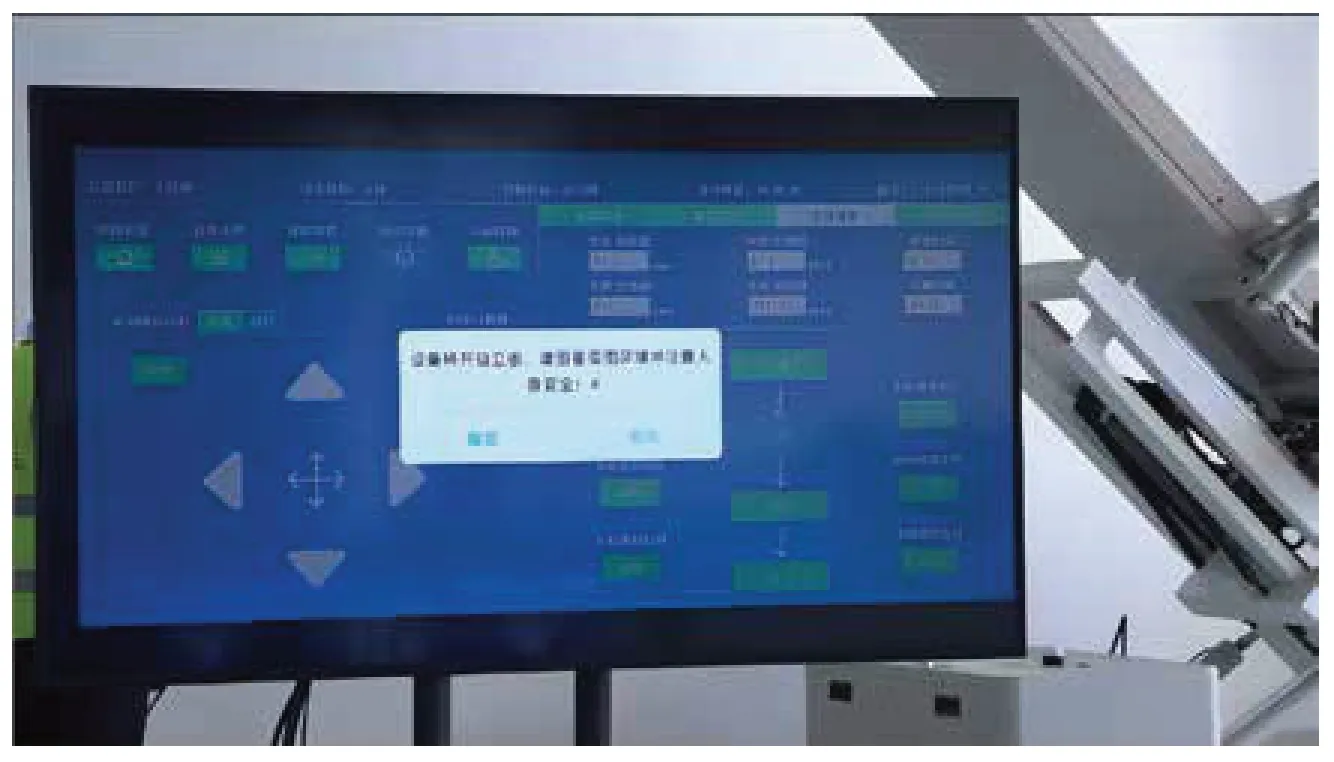

针对板材安装全过程的自动化实现需求,中建科工研发墙板安装机。设备主要包括行走驱动结构、举升调整结构和控制系统,实现了自动抓板、自动提升、自动转板、自动行走、自动立板、自动对位、自动装板、自动挤浆等功能。各流程操作员可通过手机或平板远程控制设备,仅需根据设备的内置算法反馈进行确认,保证操作过程的安全性。该装备适用于钢结构装配式建筑墙板安装,取代传统人工安装,提升现场ALC 墙板安装效率及安装质量,降低现场施工安全风险。

墙板安装机底盘采用双舵轮结构,可实现前进、后退、左右横移、旋转前进、角度调整等。通过视觉识别,实现板材的自动抓取,通过重量传感器,实现抓取过程的自动调整。利用视觉识别和距离传感器实时提取待安装板材与已安装板材之间的位置关系,借助控制系统算法,自动调整安装板材的位置;通过高精度编码器,实时采集执行端的位移数据,最终实现墙板的自动安装,安装精度可达+l 毫米,同时设置压力传感器,实现安装墙板的自动挤浆,保证板缝粘接质量。

墙板安装机可实时提取墙板所处的位置,通过内置算法,自动调整板材的位置,实现墙板的自动安装,解决装配式建筑围护墙板安装现场人工劳动强度大、效率低、安装风险大等问题。相比于人工安装,采用墙板安装机进行ALC 墙板安装,可大幅减少人工,提升安装质量。

中建科工墙板安装机器人目前主要在装配式建筑领域的住宅和学校工程项目的ALC 墙板安装中应用,以湛江市东盛路钢结构装配式公租房EPC 项目为例,该项目位于广东省湛江市赤坎区东盛路与华田路交界处,是湛江市政府投资建设的保障性公共租赁住房项目,被列为住房和城乡建设部钢结构装配式住宅试点项目,也是湛江市重点民生工程,建成后将为青年教师、青年医生、环卫工人、公交车司机等低收入群体提供一批公共租赁住房。

墙板安装机器人

项目应用过程中,对于长度超过3500mm、厚度超过150mm 的ALC条板,一般需要5~7 个工人同时安装,各班组将条板运送至现场并完成初步定位,所需时间一般约5 分钟,对位完成后工人需采用撬棍等工具将板材调平,确保板材安装的平整度。相比于人工安装,采用墙板安装机从抓板至装板并完成挤浆等全过程仅需2 个工人即可完成操作,其中1 人负责远程操作控制,另1 人负责连接件安装、抹浆等工作,有效安装时间。同时,采用墙板安装机安装的条板其平整度相比于人工安装也有可靠保证,后期仅需微调即可保证墙板的平整度。对于板长3000mm 左右的ALC 条板,虽然现场安装工人各班组为3 人左右,但墙板就位后的调平时间受工人技术影响较大,调平时间需要3~8 分钟甚至更长时间;若墙板用于外墙安装时,工人需到墙板外侧外架上进行辅助安装工作,存在较大的安全隐患。该项目应用墙板安装机有效解决了墙板安装过程中的安全问题,节约墙板安装时间。

相比于人工安装,采用墙板安装机进行ALC 条板安装,可保证墙板安装质量、施工安全的同时,大幅提高墙板安装的工时工效水平。随着产品的迭代和功能升级,墙板安装机还可广泛应用于学校、医院、住宅,以及酒店、写字楼、产业园等不同类型装配式建筑围护体系的轻质墙板安装,不受地域、规模、环境、资源能源等因素影响,具有可复制推广性。

智能焊接机助力建造自动化

钢结构工程项目施工过程中还存在大量对接焊缝,这些焊缝部分处于高空位置,焊工作业环境复杂并存在一定安全风险;部分处于狭小空间,操作空间条件差,人工焊接劳动强度大且质量难以保障。这些问题极大地限制焊工技术水平的正常发挥,影响焊接质量。

智能焊接机器人体积小巧、重量轻、安装方便、操控简单,适用于现场条件复杂的钢结构焊接,能满足超高层钢结构现场安装焊接作业需求。应用智能焊接机器人可以大幅提升焊接工艺管理效率,不仅能节约工艺人员,还可以节约车间管理巡视人员,后续推广应用至整个行业的加工制造厂及项目现场,将会产生更大的经济效益。

智能焊接机器人正在逐步落地应用,例如在上海中心大厦项目中,上海建工在300m 高空进行钢结构焊接机器人作业研究,由焊接机器人执行器、多自由度焊枪调节控制器、机器人控制平台及智能化控制模块等组成,采用模块化配置,完成了超高层钢结构现场安装焊接作业需求。不久前,中建钢构自研的协作焊接机器人批量交付仪式也在深圳坪山举行,协作焊接机器人适用于钢结构工厂和现场焊接场景,特别在狭小空间、复杂节点等特殊工况有突出优势。该产品具有操作简单、转运灵活、智慧数字管控的特点。操作工无需专业焊接技能,经短时培训即可上岗,且一人可操控多台设备同时作业。此外,设备还配置多样化安装方式,即推即走、即安即用,转运高效灵活,提升整体工效。

智能焊接机器人焊接效率高,响应时间短,动作迅速,焊接速度远超手工焊接,而且运转过程不停顿、不休息。只要保证外部电、气等条件,就可以持续工作,提高了生产效率。钢结构施工比较密集,且焊接节点多,焊接量大,能够充分利用设备焊接的连续性,焊接效率高。

智能焊接机器人焊接质量稳定,在焊接过程中,只要给出焊接参数、运动轨迹,设备就会精确重复此动作,焊接时对于每条焊缝的焊接参数都是恒定的,焊缝质量受人的因素影响较小,降低了对工人操作技术的要求,因此焊接质量稳定,从而保证产品质量。而人工焊接时,焊接速度、焊丝伸长等都是变化的,很难做到质量的均一性。用于钢柱、钢梁、桁架等部位的焊接;如钢柱、桁架部位为厚板焊接,焊接时需要连续焊接,均选择使用该设备焊接,可以不停顿,连续焊接完成整条焊缝,能够有效保证焊接质量。

智能焊接机器人可重复性高,只要给定参数,就会始终按照指令动作运行,因此焊接产品周期明确,容易控制产品产量;生产节拍是固定的,因此安排生产计划十分明确,准确的生产计划可以提高生产效率。