基于改进MobileNetV2的铣削振动状态辨识

郑华林,涂 磊,胡 腾,2+,王小虎,米 良

(1.西南石油大学 机电工程学院,四川 成都 610500;2.石油天然气装备技术四川省科技资源共享服务平台,四川 成都 610500;3.中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621000)

0 引言

铣削颤振属于一类典型的自激振动,直接导致刀具剧烈磨损,严重影响工件的表面质量与加工效率[1]。目前,颤振的监测与预警已成为高性能制造科学与工程领域的重大共性问题,而实现铣削振动状态高效精准辨识是解决这一问题的关键环节之一,对其进行研究有利于进一步开展铣削颤振抑制技术研究,最终引领加工精度与加工效率的提升,具有较重要的科学意义与工程价值。

随着人工智能与机器学习的兴起,越来越多的学者[2-5]致力于基于数据驱动的铣削振动状态辨识研究。而这类技术的关键问题为铣削振动特征提取与铣削振动状态分类辨识,但此类方法在特征提取方面过于依赖经验,不宜进行工程应用推广;其次在状态辨识方面大多依托传统的机器学习方法,对振动状态深层次特征提取不佳,不利于辨识精度的进一步提升。

近年来,基于深度学习的铣削振动状态辨识技术也逐步被广泛应用。RAHIMI等[6]基于AlexNet进行铣削颤振的辨识,并利用贝叶斯算法调参使网络性能得到提升;SENER等[7]和TRAN等[8]分别对信号进行连续小波变换,以信号的二维时频图作为深度卷积神经网络的输入实现了颤振辨识;ZHU等[9]以工件表面加工图像为特征,借助卷积神经网络开展铣削振动状态分类辨识;SHI等[10]以长短时记忆网络为途径,达到辨识不同铣削振动状态的目的。

上述深度学习模型完成了端到端的辨识分类,虽实现了铣削振动特征的自动提取,但鲜有关注其自适应提取方法与实施技术,难以针对特征冗余信息进行剔除、筛滤及削减;另一方面,铣削系统动态特性具有显著的时空依赖性[11],即系统动力学特性随加工时间推移、切削成形点位置不同而发生演变,所得铣削振动状态信息在细节层面亦表征出尺度分异特征,现有基于深度学习的辨识模型大多未考虑特征多尺度的问题;此外,有监督深度学习提速一直是该领域热点靶向问题,已有模型大多存在学习耗时长的缺陷,极大限制了实现在线预警的可能性。有学者分别将注意力机制[12]、多尺度特征融合[13]、迁移学习[14]等功能模块集成于深度学习模型中,一定程度上解决了对应问题。然而,目前仍缺少同时具备上述功能的深度学习模型,且铣削振动状态辨识准确率、训练耗时等反映深度学习模型的性能指标仍有提升空间。

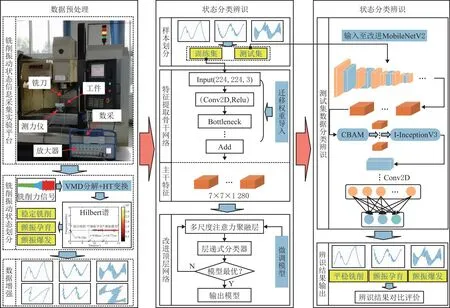

为此,以具备快速训练识别能力的轻量级深度学习模型MobileNetV2[15]为基础,以其特征自适应提取、多尺度特征提取、模型收敛速度、铣削振动状态辨识适配性等多方面能力提升与完善为目标,综合引入注意力机制、多尺度特征融合模块、迁移学习3种策略构建改进MobileNetV2辨识模型;进而,利用变分模态分解与希尔伯特变换开展铣削振动状态数据预处理,并借助迁移学习与模型微调完成改进MobileNetV2模型训练;最终,利用不同工况下的铣削振动状态数据对模型的有效性及其性能优势进行验证与评价。

1 MobileNetV2改进策略

1.1 MobileNetV2简介及其局限性

MobileNetV2主要由深度可分离卷积(depth separable convolution)和倒残差线性瓶颈结构(inverse residual linear bottleneck structure)组成[15]。在深度可分离卷积中,先利用深度卷积采集输入特征通道上的信息得到中间输出,再利用逐点卷积完成特征信息的最终输出,这一过程的参数量远小于传统卷积,使网络更加轻量化,提高了计算和训练速度。倒残差线性瓶颈结构采用先升维后降维的逆向瓶颈结构,既保证了多维度信息的提取,压缩了模型参数量,也避免了因上层输入特征量较少而引起特征信息的丢失,且倒残差连接的捷径分支也提高了网络的传播速率和模型的训练效率。尽管MobileNetV2在特征提取与分类识别方面表现优良,但其缺少特征自适应提取能力且存在特征提取尺度单一的局限性。由于铣削振动具有时变及尺度分异性,故MobileNetV2在辨识过程中极易误判;此外,MobileNetV2模型为1 000类识别,而铣削振动状态仅有稳定铣削、颤振孕育、颤振爆发3类,两者辨识任务难以适配,不利于准确辨识。因此,对MobileNetV2的改进策略应从其特征提炼能力提升与分类适配性改善的维度出发,以原始模型骨干结构为基础,综合引入多尺度注意力聚融层(Multiscale Attention Fusion Layer,MAFL)与层递式分类器(Layered Classitier,LC)对其顶层结构进行重建,从而形成改进MobileNetV2模型。

1.2 多尺度注意力聚融层

MAFL由卷积块注意力模块[16](Convolutional Block Attention Module,CBAM)和I-InceptionV3模块构成,其目的在于利用CBAM实现网络对重要特征的自适应聚焦以增强重要特征的表达,抑制冗余特征的输出。再利用I-InceptionV3模块对振动特征进行多尺度细化融合,特征经MAFL聚融后将保留更多相关度高的振动特征,为模型提供更好的辨识基础。

1.2.1 混合注意力模块

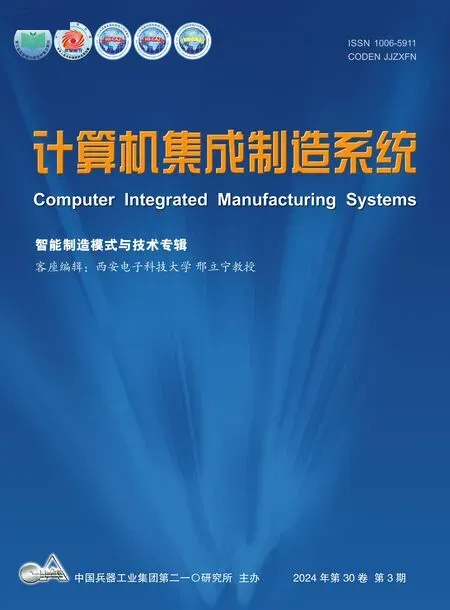

CBAM可以对特征分别启用通道与空间上的混合注意力机制,聚焦重要特征,抑制非重要特征的表达。该过程先使特征在不同通道间进行信息交互,通过自适应分配权重得到特征的注意力特征矩阵;再利用空间注意力使网络聚焦于起关键作用的像素区域,突显重点区域。设输入特征为F,具体过程可表达为:

(1)通道注意力机制

Mc(F)=σ(MLP(GAvgPool(F))+MLP(GMaxPool(F))),

F′=F⊗Mc(F)。

(1)

式中:GAvgPool为全局平均池化;GMaxPool为全局最大池化;MLP为多层感知机;σ为sigmoid激活函数;Mc(F)为通道注意力的特征权重矩阵;⊗为对应元素相乘;F′为融合后的输出。

(2)空间注意力机制

Ms(F)=σ(K7×7(fc[GAvgPool(F);GMaxPool(F)])),

F″=F′⊗Ms(F)。

(2)

其中:K7×7为7×7的标准卷积操作;fc为拼接操作;Ms(F)为空间注意力的输出;F″为CBAM输出。

将通道注意力与空间注意力按先后顺序组合后,即可形成如图1所示的CBAM结构。

图1 CBAM结构

1.2.2 改进I-InceptionV3模块

Google团队[17]提出的InceptionV3模块具有更轻量化的分支结构和参数量,在保证特征感受野相同的情况下,其利用卷积拆分和卷积非对称分解使多组不同尺寸的卷积核进行特征提取,此举不仅拓宽了网络结构,增加了网络对特征尺度的适应性,还增强了网络的非线性,更利于辨识结果的准确输出。为进一步增强网络对多尺度振动特征的细化融合能力和网络的非线性表达能力,在InceptionV3模块基础上增加尺度为2的卷积层以及平均池化层,对网络结构进行延拓,增加宽度,由此形成如图2所示改进I-InceptionV3结构。

图2 改进I-InceptionV3模块

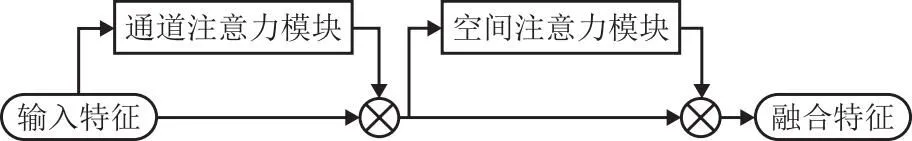

1.3 层递式分类器设计

为应对不同分类任务的差异性,通常直接更改Softmax分类层的神经元个数便可适配目标任务,但仅靠调整单个层的神经元个数难以充分发挥网络的分类辨识能力,且MobileNetV2原始分类层的神经元个数为1 000,若直接改为3将引起层间特征传递时波动较大,不利于辨识结果的准确输出。为充分适配铣削振动状态的分类任务,构建一种由两层二维卷积层、全局最大池化层和全连接输出层组成的LC,其结构参数如表1所示。LC利用卷积操作对特征逐层压缩精炼,使层间特征在传递时更加稳定,能筛选出更利于分类的振动特征;全局最大池化对特征压缩便于分类输出;为防止网络出现过拟合,使用Dropout机制对输出的神经元进行随机抑制;为平衡特征输出值的分布空间以加快模型的收敛速度,使用批量归一化层[18](Batch Normalization, BN)对每个卷积层的输出参数进行优化。

表1 层递式分类器参数

1.4 改进的MobileNetV2模型

为充分利用MobileNetV2骨干结构提取的铣削振动特征,增强其对铣削振动状态特征的提炼能力与分类辨识适配性,对MobileNetV2进行如图3所示改进,即利用MAFL-LC协同模型替代原始顶层结构,以提升网络对不同铣削振动状态的辨识能力。其中CAM为通道注意力模块,SAM为空间注意力模块,Conv2D为2维卷积,Bottleneck为线性瓶颈模块,FCL为全连接层,GAP为全局平均池化,GMP为全局最大池化。

图3 改进的MobileNetV2模型

2 铣削振动状态辨识流程

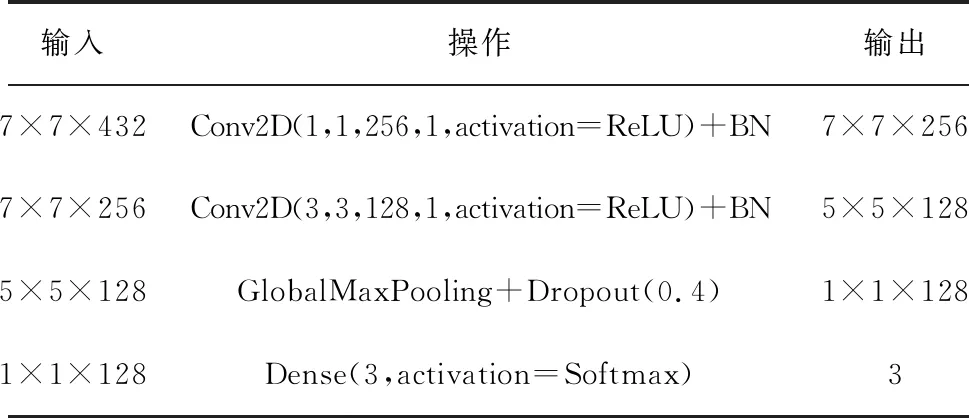

2.1 基于迁移学习的模型训练

迁移学习(Transfer Learning,TL)指利用源域的先验知识进行迁移去解决目标域问题,避免因模型从零开始学习而耗费大量的时间,Fine-tune指对模型进行微调,使模型更加拟合目标数据集[19]。为提高训练效率,得到适用于铣削振动状态数据集的辨识模型,采取TL-Fine-tune进行模型训练。具体流程可表达为表2所示的伪代码:

表2 训练过程

在TL训练中,将ImageNet数据集的预训练权重迁移至MobileNetV2的骨干结构,再将权重与训练样本进行对应元素相乘得到主干特征;在Fine-tune顶层结构中,步骤2的主干特征经过MAFL提炼后再进入LC输出分类标签,步骤3进行损失函数计算,并通过反向传播对权重参数进行迭代更新,直至损失值最小时停止Fine-tune,输出最终结果。

2.2 总体辨识流程

基于改进MobileNetV2的铣削振动辨识流程主要包括数据预处理、样本训练学习、状态分类辨识三大步骤。

如图4所示为总体辨识流程。数据样本为变切深侧铣工艺铣削力信号,通过测力仪获取;以变分模态分解(Variational Modal Decomposition,VMD)与希尔伯特变换(Hilbert Transform,HT)为基础,获取铣削力信号Hilbert谱,并依据Hilbert谱频带分布对数据样本进行振动状态(样本标签)划分;随机选取训练数据集与测试数据集,以迁移学习与模型微调相结合(TL-Fine-tune)为手段开展改进MobileNetV2模型训练,在快速训练的同时微调模型以达到更好的分类效果;最终,利用测试数据集对改进MobileNetV2模型的辨识性能进行验证。

图4 总体辨识流程

3 辨识算例

3.1 实验振动状态数据采集与预处理

3.1.1 数据采集

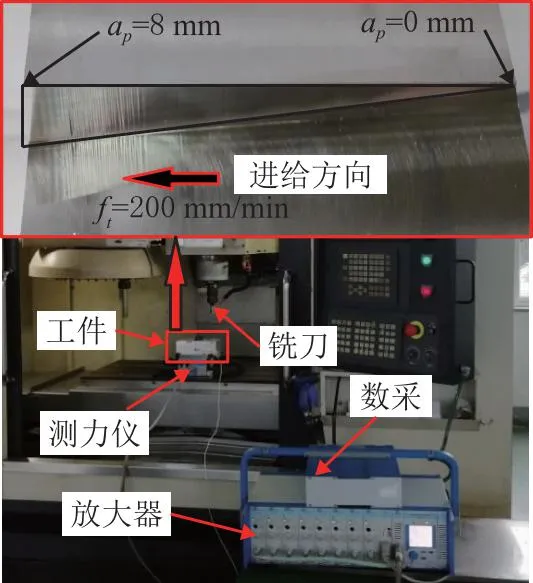

基于某立式加工中心搭建如图5所示变切深铣削实验平台。其中,刀具为2齿φ20 mm整体式硬质合金立铣刀,工件材料为AL7075-T6。主轴转速与进给率分别为3 050 r/min、200 mm/min,轴向切深区间为ap=0~8 mm;测力仪采样频率为9 000 Hz。另一方面,要实现铣削振动状态划分,必须掌握不同状态,尤其是颤振爆发时铣削系统动力学频域特征。由文献[20]可知,颤振爆发时铣削系统特性的主要频域成分与其首阶模态固有频率较为接近,故对刀尖点实施锤击模态实验(图6),并测得其首阶模态固有频率为1 178.1 Hz。

图5 铣削实验平台

图6 锤击模态实验

3.1.2 数据预处理与状态划分

如图7a所示,截取8~12s区间的变切深铣削力时域信号为分析对象。不难看出,该区间信号首、尾分别与稳定铣削、颤振爆发两个特殊阶段接壤,致使颤振孕育期难以辨认与区分。VMD是一种面向非稳态信号的自适应分解方法,相较于传统经验模态分解(Empirical Mode Decomposition, EMD)具有严密的理论推导,能克服EMD存在的模态混淆[21]。为此,提出联合VMD和HT变换的数据预处理方法,可获取铣削力信号Hilbert谱,并基于此将铣削振动状态划分为稳定铣削、颤振孕育、颤振爆发3个不同阶段。首先,利用VMD对8~12s区间信号实施变分模态分解,可得图7b所示包括如IMF1~IMF5在内的5个本征模态函数分量;通过对比可知,IMF2的振幅最大,由于具有最大能量的IMF分量获得的Hilbert谱能更好地表征颤振前后的变化[22],故对其进行HT变换即可得如图7c所示Hilbert谱。可以看出,IMF2主要频率成分集中在刀尖点1阶模态固有频率1178.1 Hz附近,且其分布始于9.68 s,说明此时铣削系统已具有颤振的频率特征;同时,依据Hilbert谱不难发现,9.68~10.77s区间其幅值相对较小,属于一类典型微弱非线性特征;而10.77s以后,Hilbert谱幅值显著增大,该系统已表现出明显的铣削颤振。据此,可将铣削振动状态划分为如表3所示的时间历程。

而后,以200采样点数为单个样本,对各阶段信号进行固定滑窗截取;其次,为避免样本分布的非均衡性,对颤振孕育阶段的信号进行重叠采样处理,重采样率为70%;进而,将上述各阶段采样数据逐一转化为二维时域信号图(224×224),并作归一化处理,以此作为改进MobileNetV2的输入;在训练前利用随机旋转、图像缩放、像素值通道偏移,水平和竖直翻转等处理方式对图像形态增强。最终,获得3类振动状态数据样本共1 800组。对所得样本进行随机划分:随机选取80%样本作为训练数据集,剩余20%为测试数据集。

3.2 深度学习及其结果分析

3.2.1 改进措施提升能力分析

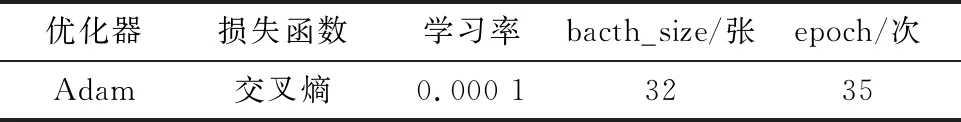

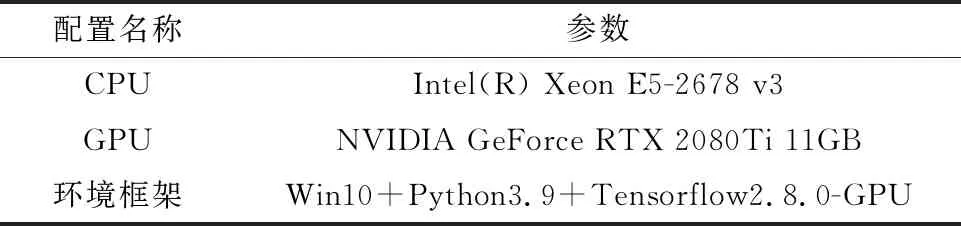

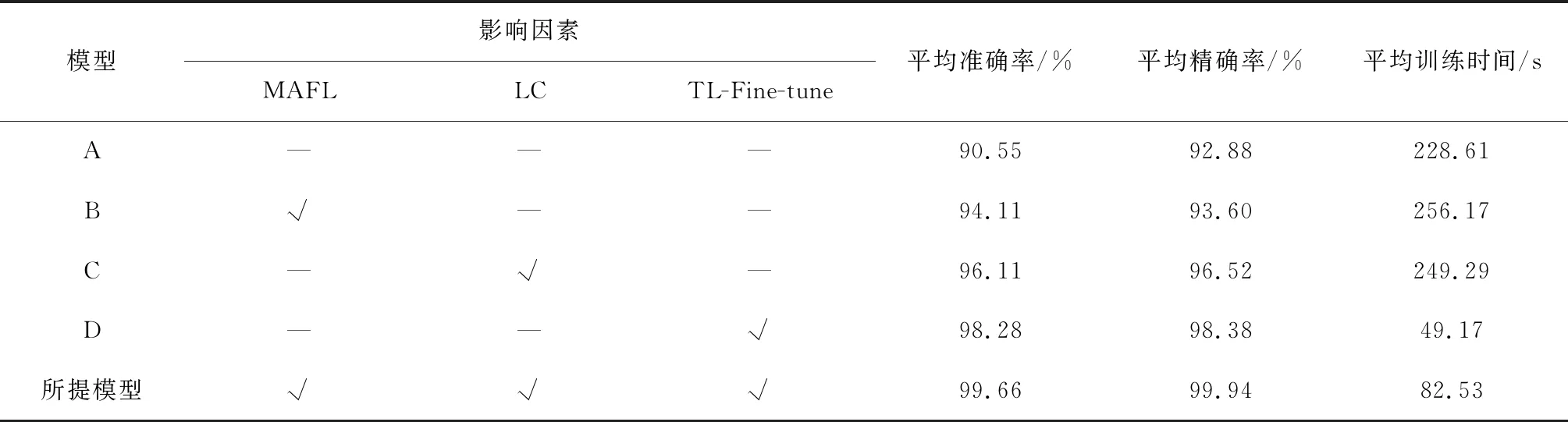

为分析第1章所提改进措施对深度学习模型性能的提升效果,分别构建A、B、C、D四种网络结构对上述铣削振动状态进行分类辨识,即对MAFL、LC和TL-Fine-tune进行消融实验。各模型具体方案为:①A:MobileNetV2骨干网络+MobileNetV2原始顶层结构;②B:MobileNetV2骨干网络+MAFL+MobileNetV2原始顶层结构;③C:MobileNetV2骨干网络+LC;④D:MobileNetV2骨干网络+TL-Fine-tune+MobileNetV2原始顶层结构,(使用MobileNetV2原始顶层结构时将分类层的神经元改为3,其他参数不变)。分别进行5次独立实验, 同时,选取平均准确率、 平均精确率[23]以及平均训练时间作为网络性能评价指标。训练参数及软硬件配置分别如表4和表5所示。

表4 训练参数

表5 软硬件配置

3.2.2 深度学习结果分析

消融实验结果如表6所示。可以看出,A的平均准确率和平均精确率均低于其他方案,;B嵌入MAFL后,CBAM和I-InceptionV3模块对重要特征聚焦融合后增强了网络对特征提炼能力。相较于A而言,B的平均准确率与平均精确率分别提高了3.56%和0.72%;C采用LC后,使网络逐层筛选铣削振动特征,增强了模型的分类表达能力,其平均准确率和平均精确率比A提高了5.56%和3.64%;D运用TL-Fine-tune对模型进行训练,其平均准确率和平均精确率均高于98%,说明源域中的先验知识能更好的初始化参数,且Fine-tune在训练过程中通过不断调整模型使其更加适应铣削振动样本;而改进模型在融合MAFL、LC、TL-Fine-tune后,其平均准确率和平均精确率均高于99%;此外,所提模型的训练耗时相较于A减少约三分之二,极大缩减了训练耗时,提升了模型的训练速率。

表6 测试数据集消融实验结果

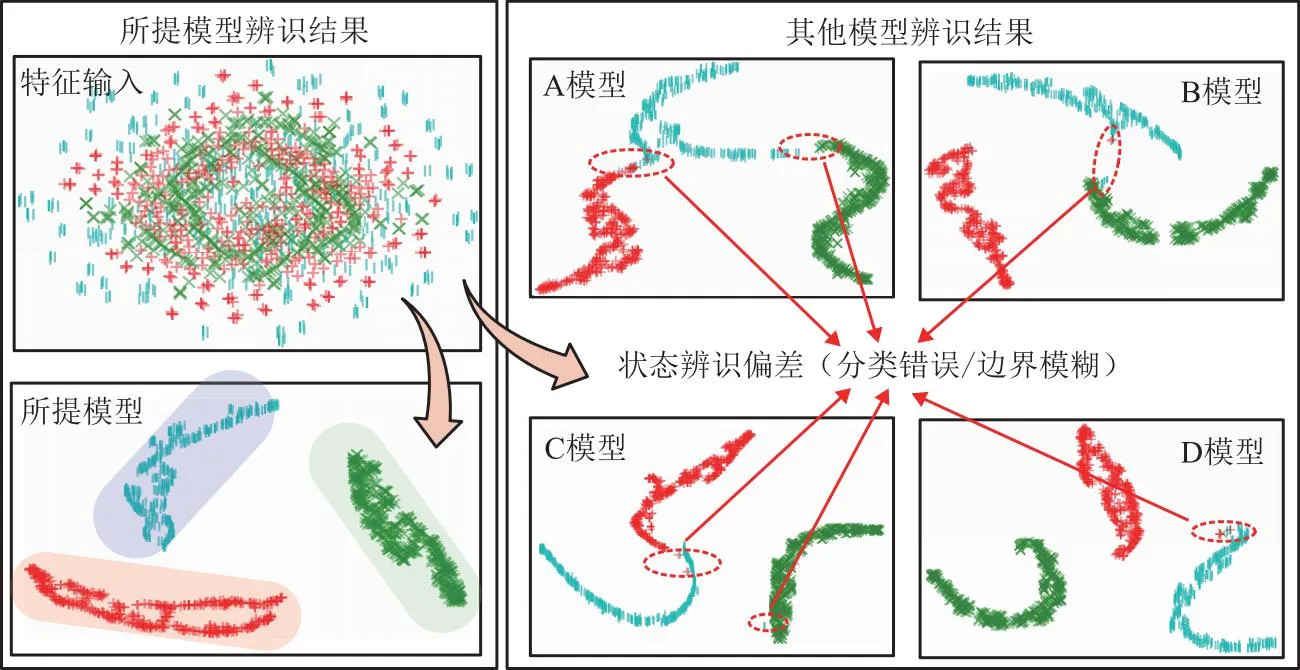

为直观评价各模型的分类学习过程,基于T-SNE可视化方法对上述模型在训练集上的特征学习过程进行可视化分析,如图8所示为每组实验单次分类准确率与精确率最高的可视化结果。可以看出,其他模型的辨识结果均存在分类错误和边界模糊的问题,并造成铣削振动状态的辨识偏差;而所提模型的所有样本已被完全分为3类,且类间样本聚类效果较好,类间外样本也界限分明;通过对比发现,所提模型提取的特征更利于模型对同类样本聚合,区分性更好。

图8 T-SNE可视化(×稳定铣削;|颤振孕育;+颤振爆发)

3.2.3 测试分析

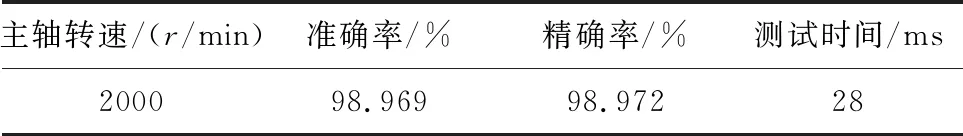

为进一步验证所提方法的有效性,基于3.1.1节的铣削平台,采集主轴转速为2 000r/min的铣削力数据,其余铣削参数不变。其次将采集的铣削力信号按3.1.2节进行数据预处理并收集样本,并随机选取10%的目标域样本对3.2.2节的所提模型进行微调,并在余下的数据中进行测试。其结果如表7所示,可以发现,模型辨识准确率、精确率、测试时间分别为98.969%、98.972%、28 ms。

表7 2 000r/min工况测试结果

图9为模型测试混淆矩阵。可以发现,所提模型对稳定铣削和颤振爆发的辨识准确率均高于99%,颤振孕育的辨识准确率为98%,虽有少数样本被误判,是因为变工况所引起的泛化误差,由此可见所提模型对铣削振动状态有着不错的辨识能力。

图9 混淆矩阵

3.3 深度学习模型性能对比与分析

为进一步评价所提改进模型的性能优势,分别选取现阶段分类能力较强的DenseNet-201[24]、Vgg19[25]与GoogLeNetV3[17]进行性能对比分析。同样采用表4所列网络参数进行5次独立实验,各模型平均性能指标如表8所示。由表8可知,利用改进MobileNetV2对铣削振动状态分类辨识时,其准确率和精确率均优于Vgg19和GoogLeNetV3;上述指标虽略逊于DenseNet-201(分别降低0.34%和0.06%),但在训练耗时方面明显强于DenseNet-201及Vgg19;值得一提的是,所提改进MobileNetV2的参数量仅为DenseNet-201的22%,优势显著。在测试时间方面,所提改进MobileNetV2效率较高,对比DenseNet-201、Vgg19以及GoogLeNetV3,速率分别提升55.38%、60.81%及17.14%。

表8 对比实验结果

4 结束语

本文在维持MobileNetV2骨干网络的基础上,改进了其顶层结构。一方面,通过构建多尺度注意力聚融层,使模型在学习训练期间具备特征自适应聚焦与多尺度特征融合的能力;另一方面,借助层递式分类器对特征进行逐层筛选,能准确地将所学习的特征转换为对应的分类结果。经消融实验表明,上述改进增强了MobileNetV2的特征提取与分类能力,为最终铣削振动状态辨识准确率与效率提升提供了模型支撑。

采用迁移学习与Fine-tune相结合的方式进行训练,使模型在迁移源模型知识的同时不断微调,以获得良好的辨识准确率,有利于大幅缩减训练耗时。

相较于DenseNet-201、Vgg19和GoogLeNetV3三种典型分类辨识模型,所提改进MobileNetV2在辨识精度方面得以进一步提升,并具有参数量更少、训练及测试耗时更短等优势。上述特点使得所提改进MobileNetV2模型不但更具制造工程领域推广前景,且有利于加深对铣削振动状态演变过程的认知,亦更符合对颤振预警的应用需求。

未来,基于深度学习的变工况铣削振动状态辨识研究将侧重于模型泛化能力的提升,并在此基础上广泛开展颤振预警技术的研究与示范应用。