液晶弹性体微结构及其应用

段睿珏, 李磊, 曾宪兵, 郭玉冰

(北京理工大学 医学技术学院, 北京 100081)

1 引言

微结构由于其光学及物理特性被广泛用于光学通讯[1]、表面工程[2]、生物医学[3]、化学和生物传感器[4]、微流控[5]等领域。通过精确操控光学特性[6-8]、改善表面性质[9-11]、模仿生物纤毛运动[12-13]等方式,促进了工程和医学等领域的一系列创新[14-16]。在实现这些功能的过程中,需克服微观尺度效应的挑战,如表面张力、粘性阻力、静电力等。因此,微结构的精确运动控制、稳定性以及功能化等问题成为主要研究技术难点。

液晶弹性体作为一种新兴智能材料,为微结构的应用带来了新的机遇。液晶弹性体是液晶聚合物经过适度交联后得到的一种弹性材料,其结合了液晶的取向有序性与聚合高分子的橡胶弹性[17],不仅具有可编程的形状变化,且能够对温度、光场、电场、磁场等多种外部刺激做出响应[18],使它们在制作动态可调控的微结构方面具有显著优势[19]。液晶弹性体的可编程形变能力允许精确设计可调控的微结构,从而满足特定应用的光学、机械或化学性能要求。在光学应用中,液晶弹性体微结构可用于制造可调谐的光学元件[20-21],精确控制光的传播;在生物医学领域,可用于制作微型传感器和药物输送系统[22];在微流控领域,可编程设计的形变模式使液晶弹性体微结构可以在低雷诺数流体环境下高效运动,显著提高流体输送效率[23]。此外,液晶弹性体在提升材料机械特性方面也表现优异,适用于软体机器人和微型执行器等领域[24]。

相比较于较大尺度(毫米及厘米)结构,微米尺度的液晶弹性体结构需要更精细的分子取向控制和更先进的微纳制造技术。取向控制在大尺度结构中较容易实现,但在微米尺度上则需要更复杂的制造和处理技术。微小的取向偏差会导致显著的性能变化,这就要求在制造过程中实现极高的取向精度。另外,液晶弹性体微结构的制造需要高精度的微纳制造技术,如激光[25]、3D打印[26]、精密模压成型[27]等。微米尺度结构的尺度效应也是一个重要考虑因素。在微米尺度上,材料的表面效应和体积效应会发生改变,可能会导致非预期的物理和化学性质变化,如液晶弹性体内部分子取向发生改变。

本文综述了近年来液晶弹性体微结构的研究进展,从微纳加工技术到功能应用创新,对液晶弹性体微结构中的分子取向、微结构设计成型及前沿应用进行了详细论述。展望了液晶弹性体微结构在仿生肌肉、生物医学、机器人驱动、光学、传感、表面调控、信息加密等领域的未来发展。

2 液晶弹性体微结构设计与成型

相较于其他智能材料,液晶弹性体可以通过分子取向设计实现可编程复杂形变,常见的分子取向设计方法有机械效应、表面锚定、磁场和电场等[28]。液晶弹性体在大尺度下实现取向较为容易,但在微米尺度下面临诸多挑战,如依赖于高精度的制造及取向技术。如果分子取向精度大于微米结构总体尺寸,会导致在微结构中只有简单的均匀单畴取向[29],极大限制了液晶弹性体微结构的极限尺寸和复杂形变模式。

目前,液晶弹性体微结构的制作通常有两类潜在方法。第一类是在大尺度上完成取向后,再通过激光切割[30-31]等微纳加工技术获得小尺度结构。受取向精度和微观尺度效应的影响,这类方法可能对微结构的局部取向质量产生影响。为解决以上问题,实现液晶弹性体微结构的复杂功能形变,第二类方法相继被提出,即在微结构加工制作的同时引导分子取向如纳米压印[32]、3D打印[33]、双光子聚合[34]等,是各种微纳加工技术和取向技术的结合。我们将简单介绍液晶弹性体的取向技术,并着重介绍液晶弹性体微结构的设计与制造技术。

2.1 液晶弹性体取向技术

机械效应通常采用拉伸、剪切、挤压等方式对液晶弹性体进行取向[35],通常基于两步交联[36]的方式制造具有相对简单取向的液晶弹性体。值得注意的是,近年来开发的挤出式3D打印可以通过设计打印路径引入复杂的分子取向[37]。机械效应的一个较大优势是可以制作厚度较大的具有特定分子取向的液晶弹性体。

表面锚定取向通过表面摩擦、微沟槽、光取向层等诱导液晶分子沿特定的设计方向排列,是实现液晶弹性体的取向最常用的方法之一[38]。其中,光取向可以通过光敏材料的光学各向异性实现复杂的图案化设计[39]。Timothy J. White等人通过激光逐像素曝光实现了5×10-4mm3体素的分子取向[40],对机械响应的大小和方向进行局部控制,实现了二维平面向三维立体的转变。陆延青等人[41]与Hiroshi Yokoyama等人[42]使用数字微反射镜(DMD)同时曝光取向接近的像素,大幅提高了取向效率[43]。韦齐和[44]等人通过类似于光刻的超掩模版技术一次曝光得到了高分辨率液晶取向图案。表面锚定取向方法由于受限于表面锚定能,只能用于制作厚度小于50 μm的液晶弹性体[45]。

基于液晶分子的磁各向异性,也可通过磁场实现液晶弹性体的分子取向设计。棒状液晶分子在磁场中表现出各向异性的磁响应。当施加外部磁场时,分子长轴趋向于沿着磁场方向排列,可通过磁场图案化编程来诱导局部分子取向,构建局部形变微结构图案,实现扭曲、平面内外倾斜、拉伸及微结构组件的协同变形[19,46]。同理,基于液晶分子的介电各向异性[47],也可通过电场对液晶弹性体进行取向。由于液晶分子独特的介电特性,通常需要较大的电场进行取向,因此基于外加电场取向的应用较少。

2.2 液晶弹性体微结构设计与制造

2.2.1 压印与注塑成型

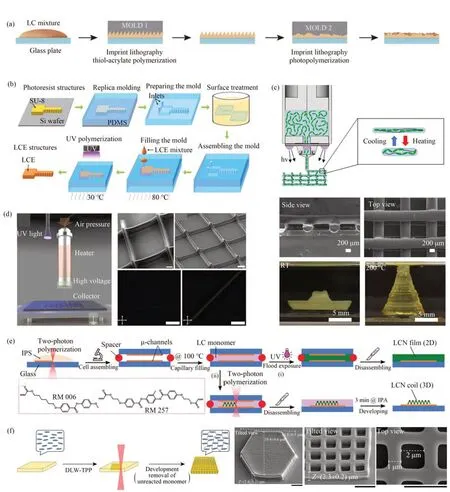

纳米压印技术(Nanoimprint Lithography,NIL)作为一种微纳尺度加工技术[48],在光学、生物医学及微电子等领域中应用广泛,其高精度及高通量的特点在构建复杂的液晶弹性体微结构上具有独特的优势,这对于液晶弹性体微结构的功能化至关重要[49]。Albert Schenning等人通过两步压印技术构建了一种可切换三维表面微结构的液晶弹性体[32],如图1(a)所示。第一步将微结构压印到液晶弹性体表面进行催化聚合,生成低交联密度液晶网络。第二步使用不同模具再次压印编辑第二种表面微结构,随后进行紫外光固化二次交联。该研究中,液晶弹性体薄膜在40 ℃热驱动下可显示出周期性微结构表面,这种通过外场刺激改变表面形貌的功能有可能应用于光学调节、信息加密、表面浸润性调节等领域。该技术能够实现的液晶弹性体微结构精度可达6.7 μm。

图1 液晶弹性体微结构的先进制造。(a)两步压印技术[32];(b)微结构注塑成型技术[50];(c)3D打印技术[52];(d) 静电纺丝技术[55];(e)双光子3D打印技术[29];(f)激光直写技术[56]。Fig.1 Advanced fabrication of liquid crystal elastomer micro-structures. (a) Two-step imprint lithography[32]; (b) Injection molding[50]; (c) 3D printing[52]; (d) Electro-spinning[55]; (e) Two-photon polymerization[29]; (f) Direct laser writing [56].

Alissa Potekhina等人采用激光直写光刻技术制造沟槽宽2.5 μm、周期4 μm、整体高度40 μm的模具[50],该尺寸的沟槽可以对液晶弹性体分子取向产生影响[51]。如图1(b)所示,用PDMS转印此模具,向空腔中填充液晶弹性体前驱体溶液进行光聚合并脱模,形成了精度达2.5 μm的液晶弹性体微结构表面。

2.2.2 挤出式3D打印

3D打印是对液晶弹性体进行三维增材制造,将低交联的液晶弹性体装入沉积喷头加热至软化,挤压出液晶弹性体细丝并在此过程中或完成一层打印后快速进行紫外光固化[33]。打印中分子取向由机械剪切诱导实现,剪切力使得分子取向沿喷嘴壁排列。Taylor H. Ware等人开发了在打印过程中粘性表现良好的液晶弹性体低聚物[52],如图1(c)所示,通过编程打印路径,在85 ℃打印喷头下制备了有复杂取向和可设计形变的三维结构。该研究打印了正负高斯曲率区域相连的液晶弹性体结构,加热时每层平面的收缩大于厚度方向的膨胀,结构表现出体积上36%的可逆形变。该结构可储存能量来克服不稳定性并实现正高斯曲率结构向负高斯曲率结构的转变。Jennifer A. Lewis在迈克尔加成(Michael addition)过程中添加无溶剂的油墨增加粘性用于打印[26],调整所施加的压力确保液晶弹性体细丝宽度(100 μm宽×125 μm高)在任何打印条件下都大致相同,驱动的最大能量密度达39 J/kg,实现了马鞍型、螺旋、锥形阵列和网状等复杂结构。3D打印可制造多尺度的复杂结构,但同时也面临一些挑战,如空间分辨率有待提高、喷嘴外直径较大时分子取向弱化、挤压出料的变化可能导致层叠排列液晶弹性体微结构不均匀等,对于微结构制造精度及质量有一定限制。可优化液晶弹性体墨水来提高强度改善流变特性,调整喷嘴口内外直径、长度优化分子取向,同时改变打印策略如速度、温度来调整其尺寸大小、结构密度等[53]。

静电纺丝技术通过喷头挤出聚合物纤维,在喷头与接收板之间施加电压和紫外光,通过高电压将聚合的液晶弹性体细丝收集到接收板。Shengqiang Cai等人利用静电纺丝技术开发了与人类肌肉纤维类似直径在10~100 μm的液晶弹性体纤维,通过加热或近红外光照可呈现60%的驱动应变,响应速度小于0.2 s、功率密度高达400 W/kg,在稳定温度场中可自振荡[54]。基于静电纺丝技术,Carlos Sánchez-Somolinos等人提出的熔融静电纺丝工艺用熔融体代替液体聚合[55],如图1(d)所示。同时采用计算机控制接收板来定位接收超细纤维,从而直接生成高分辨率液晶弹性体微结构,所制成的网格结构周期低至90 μm。该技术通过数字控制、程序化的应用提高了制造精度,是传统打印难以达到的。

这种象征的易象与“道”相联系,也具有形上性的特征。刘若愚在《中国文学理论》中认为:“在‘形上’的标题下,可以包括以文学为宇宙原理之显现这种概念为基础的各种理论”,“在形上理论中,宇宙原理通常称为‘道'”[12](P20)。宇宙原理仅是“道”的涵义的一部分,《周易》一书多次提到了形而上的“道”,《易传·系辞》曰:

2.2.3 双光子聚合制造

双光子聚合激光直写技术(Two-photon Polymerization Direct Laser Writing,TPP DLW)是一种亚微米级分辨率的微结构成型方法,在飞秒脉冲激光焦点处发生非线性双光子吸收,使得由光引发剂与单体或聚合物混合而成的光敏材料聚合,通过激光路径的改变实现空间内任意三维物体的打印,适合于光聚合材料微结构制作[34]。Metin Sitti等人采用双光子打印来实现交联聚合[29],利用其灵活可调的性质编辑像素块,实现3D形状的创建,液晶弹性体的分子取向通过表面层控制。如图1(e)所示,用双光子聚合在玻璃基底上先实现分辨率为5 μm的微通道图案,用于液晶弹性体分子取向。再将液晶弹性体前驱体溶液注入两片玻璃基底中间,用双光子聚合实现三维微结构(悬浮膜、线圈、环)的构建。该技术通过微通道实现液晶弹性体图案化取向编程,再编程激光路径得到理想三维结构。Metin Sitti等人引入了剪纸结构[57],用双光子打印负泊松比形变结构,将液晶弹性体可逆收缩力作为微结构转化驱动源,利用液晶弹性体驱动微结构。此外,光固化3D打印技术也可以用于液晶弹性体微结构的制造[58]。

TPP为局部精准设计微结构提供了新思路,但可聚合光敏材料性能限制了结构强度,无法保证结构的稳定性与保真度,通过优化光聚合前驱体材料可改善微结构性能。如图1(f)所示,在单畴取向的液晶盒内,Albert Schenning用双光子聚合激光直写制造一个网格[56],构建晶格展现结构色,探索了液晶弹性体前驱体实现高度交联的聚合物网络的应用潜力,在复杂几何形状制造,如交织织物、木桩和螺旋盘都呈现良好保真度。

3 液晶弹性体微结构的应用

3.1 液晶弹性体微驱动器

液晶弹性体编程取向后受到光、热、电场等刺激会发生特定形变来实现抓握与行走等功能,同时柔软的弹性体方便夹取、运输各种形状的物体。Jinyou Shao等人利用电控液晶弹性体驱动层带动蘑菇状微结构层[59],仿照壁虎脚趾微结构被动黏附及肌肉主动收缩进行抓握设计,可通过电压调节吸附力大小。

Piotr Wasylczyk等人巧妙设计了光学钳[60]。如图2(a)所示,利用光纤浸入液晶弹性体前驱体溶液中并发射紫外光,顺应光纤生长附着锥形聚合物,可通过调整紫外光强度与持续时长来调整微结构大小与聚合趋势。光钳上部沿光纤方向取向,下部垂直于光纤方向,通过光纤发光进行光驱动,两个对称的锥体结构可以弯曲夹取物体。在光学元件、光纤传感器领域,用光纤尖端实现微结构制造已经成熟,但应用到光聚合材料的微结构制造中是一种新的思路。光纤上两个弯曲的微锥体结构被用来构建简单的微工具,也可组装3个微锥体结构实现微镜倾斜平台,具有较大的应用潜力。

图2 微尺度液晶弹性体驱动结构。(a)光钳抓手及角度可调平台[60];(b)光驱动微结构游动[62];(c)光驱动微手[63];(d)光驱动微结构行走[67];(e)多模式形变[68]。Fig.2 Liquid crystal elastomer micro-structure actuators. (a) Optical tools for gripper and adjustable plate[60]; (b) Lightdriven micro-swimmer[62]; (c) Light-driven micro-hand[63]; (d) Light-driven micro-walker[67]; (e) Micro-structure with multi-mode programmable shape morphing[68].

光不仅在液晶弹性体微结构制造中有巨大优势,还能为微结构提供精确三维驱动,广泛应用于光化学或光热效应触发的液晶弹性体有序-无序分子取向转变,且允许无线、远程、局部操作[61]。如图2(b)所示,Peer Fischer等人通过基于数字微反射镜(DMD)结构动态光场实现复杂仿生驱动[62],长1 mm、直径200~300 μm的圆柱状液晶弹性体微型机器人在光热效应下可以实现轴向收缩与径向膨胀,在定向移动的周期性光场调节下可以产生行波进行游泳、爬行。因其运动轨迹是非往复运动从而可以实现在微小尺度下的运动。

在微尺度下抓握并不同于宏观中操作,夹取或放下都需提供大于物体与接触表面的微观作用力,改变表面能、拿放方式或提供外力克服黏附力是良好解决办法。如图2(c)所示的光驱动微操作手可实现无线自主抓握[63],4个手指保持夹取稳定,用光控制闭合。由于局部加热效应,微抓手依据粒子吸收光谱来选择是否抓取,有良好自主操作能力。

在低雷诺数流体中推进需要特殊的机制,打破界面对称性,提供净驱动力[64],常见驱动模式有仿生鞭毛运动[65]与非时间可逆性行走[66]等。如图2(d)所示,Hao Zeng等人通过减小微型机器人足部与表面的接触面积来减小微尺度下的强粘附[67]。用激光直写固化丙烯酸树脂做微型机器人的锥形肢体与作为驱体的液晶弹性体黏附,液晶弹性体在光响应下产生的驱动力达(260±2) kPa,可以比拟人体肌肉的弹性响应,在提高功率储能后可以实现跳跃,将黏附阻力变为空气阻力。该方法对于克服微结构运动粘附力有很好的启发作用,选择低粘性材料、减小腿部接触面积、改善运动行走方式(倾斜45°创造行走所需的不对称)及驱动瞬时性机制,从各个方面优化了微型机器人的运动。

由于复杂分子取向实现较为困难,液晶弹性体微结构形变大多是伸缩或者弯曲等相对简单的形变,一定程度上限制了液晶弹性体微型机器人的应用。为实现具有复杂形变的基于液晶弹性体微结构的微型机器人,Metin Sitti等人采用双光子3D打印技术制作了可设计取向的立方体基元,通过基元组装实现了具有任意三维初始形状和分子取向的液晶弹性体微结构[68]。如图2(e)所示,基元分子取向是通过控制基元打印角度实现的,基元边长在60~100 μm。用UV胶将其组装成一维、二维、三维结构,在光热条件下触发预编程的复杂三维形变。该技术首次实现了液晶弹性体三维取向和三维初始形状的任意设计,极大提升了液晶弹性体微结构的形变功能,将有效拓展微型机器人的应用。

3.2 人工肌肉纤维应用

受自然启发,微纤维结构被开发作为驱动器与传感器。肌肉的运动是由直径10~100 μm的肌纤维沿轴线收缩引起[69],液晶弹性体因具有类似肌肉纤维的可逆弹性形变特性,被认为是模仿肌肉的最优材料之一。基于液晶弹性体的人工肌肉研究集中于实现微小尺度下液晶弹性体纤维的高强度与大驱动力,即高的能量密度。

Zhongqiang Yang等人开发了高扭矩无末端锚定的旋转纤维[70],热触发下有良好可逆旋转性能,旋转变形可达243.6°/mm,比扭矩达10.1 N·m/kg。如图3(a)所示,基于两步交联法制造液晶弹性体扭曲纤维,通过拉伸及扭转实现分子取向并通过UV曝光固定,将捻纱技术与液晶弹性体纤维结合,提升了材料的强度从而获得了较大的比扭矩。该研究展示了微型发动机的概念,将热能转化为电能,可作为旋转马达在微系统中为驱动器提供动力。通过调节扭转角度可以改变热驱动性能,同时可耦合多个纤维来增强驱动力。结合不同材料可以改进液晶弹性体纤维的拉伸性能,Huiqi Shao等人将镀银尼龙线编织到液晶弹性体纤维中[71],有效提升了液晶弹性体纤维的韧性,其举起的重量可达自身重量的205倍。在图3(b)中,Anna C. Balazs等人通过磁场设计液晶弹性体微柱阵列的分子取向,并通过光特定角度入射使微柱顶部由正方形变为平行四边形,剪切产生顺时针和逆时针扭转线性变化,导致扭曲形变,制造了微系统中优异的执行器[72]。

3.3 可调控表面

液晶弹性体微结构具有可变的形状,这些形状变化可用于物理性质的调节。Metin Sitti等人用双光子聚合打印15 μm×15 μm液晶弹性体微结构,并通过改变厚度(1.1~8.2 μm)调节偏振结构色[20]。另外,这些偏振结构色也可以在温度等外加刺激下发生变化,实现微型机器人追踪及信息加密等应用。如图3(c)所示,Alber Schenning等人通过双光子聚合超分子胆甾液晶弹性体构建了高分辨率网络,组成花、蝴蝶、微柱等结构,这些结构可以对湿度、温度产生响应,发生形状、颜色变化[73]。

同时,液晶弹性体微结构形状变化也可以调控其他表面物理性能,例如表面浸润性、粘附性[75]、光学特性[76]等。如图3(d)所示,Zilliang Wu等人制作了液晶弹性体微柱阵列,通过永磁铁使液晶分子沿微柱轴向排列,并通过紫外光曝光实现微柱沿轴向25%的收缩从而改变表面浸润性[74]。

4 结论

液晶弹性体微结构由于其可编程形变及在物理性能调节上的优势,已在微尺度驱动和应用领域展现出巨大应用潜力。目前,软光刻、双光子聚合、打印挤出等先进技术已经应用于液晶弹性体微结构的先进制造。这些微结构能够通过光场、温度、电场、磁场等外部刺激实现可编程形变,从而实现抓握、爬行等功能。

然而,液晶弹性体微结构在制造过程中也面临着复杂取向困难、成型质量差、分辨率低等挑战。这些挑战有可能通过开发高精度取向方法、优化加工过程、采用微纳复合加工技术等解决,从而推动液晶弹性体微结构朝更精密、更智能的方向发展。

液晶弹性体微结构由于其强大的形变功能在医用微型机器人领域有着巨大的潜在应用价值,有望在靶向药物递送、微创/无创手术、近距离热疗/放射疗法等医学领域得到广泛应用[77]。然而,目前液晶弹性体微结构在医疗功能探索方面还处在初始阶段,其生物相容性、可降解性、在人体内的运动控制与追踪、集群控制等尚需更多的研究。