一种多轴风洞试验装置路径规划与防碰撞设计

黄心跃,刘 赟,张苗苗

(中国空气动力研究与发展中心低速空气动力研究所,四川绵阳 621000)

在风洞运动机构的设计和运行中,既要满足试验模型大角度范围需求,具备模型旋转中心与风洞中心位置保持不变[1]的能力,又要解决模型运动和机构补偿过程中的安全隐患问题[2]。

多轴试验装置在风洞试验中是支撑模型姿态变化的主力设备之一,具体方案及应用包括:利用支杆连接模型尾部以支撑模型并实现角度变化(尾撑),主从轴系之间涉及函数算法,具备联动补偿的能力,例如大迎角尾撑运动机构;负责协调前后、上下、左右3 个方向的线位移运动和俯仰、偏航、滚转3 种角位移运动的一体化装置,例如六自由度数控坐标移测架等。这类运动机构的特点是各个姿态角度控制相对独立,轴系之间存在着位移补偿机制[3]。

但单一的位移补偿机制往往会限制和影响模型大角度的试验进程,当出现大角度、长支杆、模型旋转中心偏心等情况时,对运动轴的补偿行程要求更高,甚至因补偿行程不够而限制模型角度变化,且极限位置还会出现活动端与固定端碰撞的可能。因此,优化此类设备的控制策略,合理规划机构运动路径,是非常有必要的。

此外,试验模型在风洞中运动也存在风险,特别是因人为不慎或考虑不周产生的错误指令等情况,而传统的防碰撞技术的实现方式主要是在机械结构上设计加装限定位移的机械机构和传感器装置来保护容易发生碰撞事故的部件或部位,该方式不宜也不易于实现模型全空间、全方位的防碰撞保护。

国外将运动路径规划与防碰撞技术结合运用于风洞的研究材料较少。国内的林辰龙、褚卫华等[4-5]对4 m ×3 m 低速风洞大迎角支撑装置多轴联动速度和位置控制方法进行了深入研究。阳玲[6]在风洞大惯量设备同步控制方面提出一种综合了主从式和耦合式控制模型的新同步控制策略并开展研究。崔静[7]设计了基于多轴同步控制技术的信封机电气控制系统。赵鑫[8]证明了混合碰撞检测算法的有效性。董向阳[9]研究了基于定向包容盒(Oriented Bounding Bix,OBB)的碰撞检测方法的理论价值和实际意义。郭海儒[10]提出了一种基于OBB层次包围盒树的实时碰撞检测算法。本次研究首先需要优化机构轴系之间的耦合关系[11],采用动态定义电子凸轮曲线的方式,可根据需求灵活切换同步轴之间的运动轨迹,防止相互干涉;其次,设计碰撞识别功能,在程序中模拟出模型运动的目标位置并进行碰撞判断和运动干预,降低模型运动中的安全风险。

1 系统的结构和组成

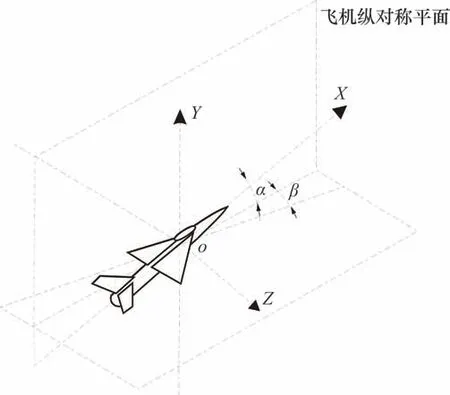

选取具备代表性的4 m ×3 m风洞大迎角尾撑运动机构为研究对象,该运动机构所支撑的试验模型在风洞运用中的坐标系定义如图1 所示,其中α、β 在运动控制体系中作为主轴,代表模型的攻角和侧滑角;X、Y、Z 作为从轴,代表模型在竖、纵、横向上的线位移。

图1 运动机构坐标系定义

大迎角尾撑机构硬件组成如图2 所示,采用模块化分层式叠装结构,主要包括Z 向偏航机构(含Z 向随动密封伺服驱动)、β 侧滑角机构、Y 向升降机构、α攻角机构等,各机构相互独立,实现4 个自由度的单独运动。

图2 大迎角尾撑机构硬件组成

轴系之间的联动关系是通过计算尾支杆长度,设为L尾支杆,构建三角函数模型,核心公式如下:

通过组合运动[12],实现纵、横向位置补偿能力,达到模型姿态变化时模型中心可始终保持在风洞轴线上的目的。

2 关键技术

2.1 基于电子凸轮技术的路径规划

规划路径功能主要运用于涉及电子凸轮的多轴运动机构的大角度试验中,其主要目的是当跟随(补偿)轴行程逼近极限位置时,其位置信息将被定义为停止补偿点,此时轴系之间的耦合关系发生改变,跟随轴停止继续补偿且保持不动,联动形式调整为引导轴单动,从而继续完成模型需求角度。这项工作主要依赖于动态定义下的电子凸轮曲线实现[13],电子凸轮数学函数计算公式为

式中:l为补偿轴的直线位移;A0、A1、…、An为待定系数;x为引导轴值换算的比例;B0、B1、B2均为三角函数的系数。

2.1.1 动态定义凸轮曲线

由于多轴支撑系统的模型支杆或等效杆长(虚拟支杆)根据试验不同而有所变化,坐标系偏移量等参数也会发生改变,此外,试验过程中需要在涉及结构发生干涉的某个指定位置停止补偿,且停止补偿点由人为设定,因此,整条凸轮曲线需要由多个凸轮区段插补拼凑在一起,故采用在程序中对凸轮曲线进行实时修改的方式,以匹配设置的各项参数,这被称为动态定义多项式。

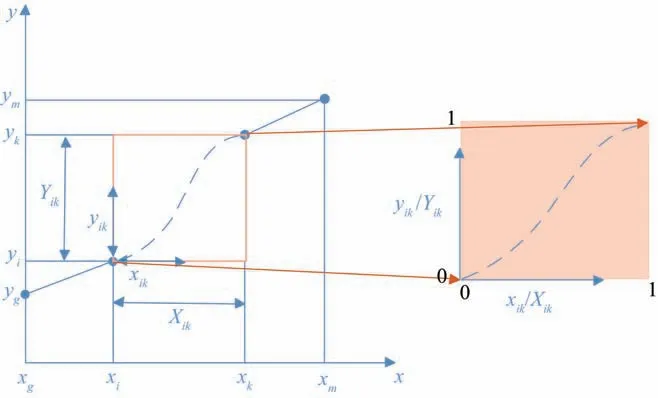

2.1.2 凸轮区段的缩放与偏移

在可编程逻辑控制器(Programmable Logic Controller,PLC)计算过程中,当给定x =xmin时,视式中的x为0,当给定x =xmax时,视式中的x 为1,在实际计算中,将x缩放到(0,1)的区间来进行计算[14],而ymin、ymax则是将公式结果在y 方向上进行缩放。根据区段定义凸轮盘时,可以缩放到因子1 的标准形式提供各个凸轮区段,这意味着取值范围和定义的范围对应闭区间[0,1]。

将真实凸轮盘区段映射到缩放后的范围如图3 所示。

图3 凸轮区段的缩放

在4 m ×3 m风洞大迎角尾撑运动机构纵向补偿过程中,为防止机构纵向补偿轴与风洞顶盖固定端发生碰撞,设置停止补偿点,并将其位置信息写入YS(PLC系统内部寄存),设Lα为支杆在攻角方向上的等效杆长,α0为坐标系在模型攻角上的偏移量,α 为试验模型的攻角角度,Y为跟随轴需要补偿的距离,则补偿公式为

此时补偿距离Y的区间由攻角运算得到,但是由于在指定位置Y =YS时,需要停止补偿,涉及纵向联动关系的凸轮曲线以停止补偿点为中心划分为两个凸轮区段并拼凑在一起,其中设停止补偿点的坐标为α停(攻角),由Y =YS提前计算得到:

设机构攻角范围为-90° ~10°,则对应图3 中坐标轴x的区间为(-90,10),但在机构实际运行中,其实际补偿方向刚好相反,当攻角为-90°时,Y 需要为Lα,而在凸轮曲线公式中,攻角为-90°,定义域内视x为0,则y为0,映射到补偿轴Y为0,显然不符合要求,因此需要对(0,1)的曲线进行缩放与偏移[14],使之对应到区间(xmin,xmax)。

首先开展联动补偿段曲线对应关系的探讨。

由补偿公式(4)可确定攻角和补偿轴分别在坐标系上x和y的最小值(xmin=-90°、ymin=YS),以及最大值()。

调用电子凸轮公式(3)的三角函数部分,进行方向取反设定(B0=-Lα),随后需要将(0,1)的曲线缩放到定义域区段内,再整体偏移到(-90°,)区段内。故设定:

实际计算中存在定义域与闭区间[0,1]之间的映射关系,故电子凸轮公式中的变量x 是通过比例换算得到的。将上述拟合参数代入公式,通过实时读取和更新,完成大迎角机构攻角角度在定义域(-90°,arcsin内与Y 轴(补偿轴)的纵向联动。

然后讨论停止补偿段部分。

xmin为前一段曲线的xmax,ymin、ymax恒为停止补偿的点位,xmin则为10°,A0为跟随轴断开的常数,其余部分均为0。故攻角角度在定义域10°)内时,补偿轴Y 始终作为一个设定值YS,故其关系为:xmin=-α0,xmax=10°,ymin=ymax=YS,A0=YS。

综上,整条纵向补偿曲线由两个凸轮区段组成,以YS(根据需求,人为设定)作为“分水岭”,实现联动状态与主轴单动之间的灵活切换。此外,由于攻角实际行程需要在-90° ~10°之间,若曲线只到-90°或10°,则会在到达该点后脱开曲线,为了避免该情况发生,应将曲线的端点值改为-90.001°与10.001°。

对于Z补偿,其补偿公式为

可见,Z的补偿值与侧滑角与攻角均相关,在控制过程中,由于不存在侧滑角与攻角同时运行的情况,所以将Z的补偿分为2 种情况,即定α动β或定β动α,在这2 种情况下,不运动的轴将被视为常数并作为参数存在于公式中,另一个轴则是公式中的变量x。Z向补偿轴的正负方向也存在停止补偿点ZS(PLC 系统内部寄存),具体参数根据实际情况设定,通过提前计算得到补偿曲线中对应的侧滑角角度。根据对称原理,横向补偿曲线最终可分为3 个区段,前后两段为正负向两端停止补偿段,中间段为基于横向补偿式(8)的联动补偿段,具体关系为

左侧段为:xmin= β最大负角度,xmax= arcsin,ymax=ymin=-ZS。同理右侧段为:xmin,xmax=β最大正角度,ymax=ymin=ZS。

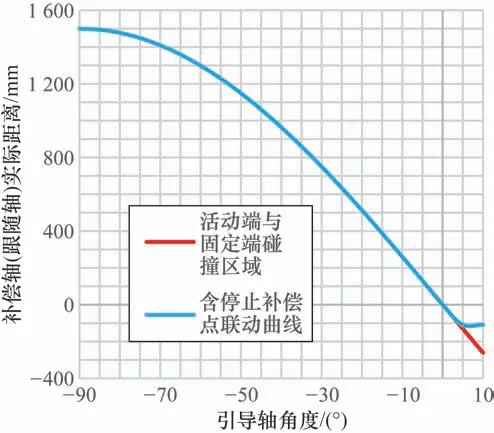

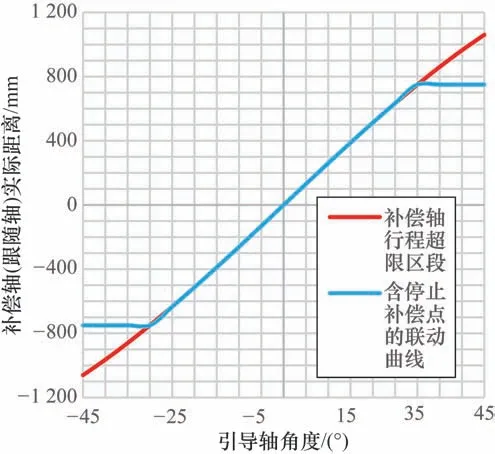

2.1.3 运动路径规划功能测试

在风洞无风的情况下,设定大迎角尾撑运动机构纵向停止补偿点YS为-109 mm,横向停止补偿点ZS为±750 mm,对联动状态下各方向上的引导轴在行程范围内以一定的间隔进行多次或正反方向运动,测得对应补偿轴(跟随轴)实际位置并进行检验,以考核动态规划补偿曲线功能是否实现。

纵、横向补偿关系曲线分别如图4、图5 所示。由测试结果可得,机构运动过程中补偿轴达到停止补偿点后开始停止补偿,规避了原有补偿过程中的碰撞区段和超行程区段,也就表示轴系之间的补偿不再是单一的耦合关系,引导轴不再受限于补偿轴,可根据实际需求调整轴系之间的补偿方式,从而满足模型攻角-90° ~10°、侧滑角-45° ~45°的完整试验角度需求。

图4 纵向补偿关系曲线

图5 横向补偿关系曲线

多轴运动路径规划功能可以根据试验需求的角度和试验现场的条件灵活运用,利用停止补偿点提前计算和动态定义多项式的方式规划运动轨迹,实现联动补偿状态和主轴单动模式之间的切换,解决轴系之间相互干涉的问题,避免极限位置补偿引起的安全隐患,有效提升风洞试验装备的能力水平。

2.2 模型碰撞识别设计

在试验开展前期,设计人员就会考虑模型在风洞中变化姿态时的碰撞情况,当模型能够保持旋转中心且系统正常运行时不会发生碰撞。防碰撞设计更多是为当动态规划路径功能满足模型极限角度需求或避开风险位置时,造成模型整体出现旋转中心偏移的情况和人为错误指令而服务的。

为了在兼容路径规划功能的同时解决模型运动过程中可能存在的安全隐患问题,提出基于包围盒的构建策略和更新方法,并将其与实体模型结构条件相结合,模拟出模型运动的目标位置并进行碰撞判断和运动干预,实现碰撞识别功能。

2.2.1 碰撞检测基本原理

碰撞检测就是检测虚拟场景中不同对象之间是否发生了碰撞。从几何角度讲,碰撞检测表现为2 个多面体的求交测试问题[15];所处的空间按对象可分为二维平面碰撞检测和三维空间碰撞检测。对于刚体运动来说,运动分为平移和旋转两类。当对象进行平移运动时,可以对其包围盒进行同样的平移转换,即可得到新位置处的包围盒[16]。当对象发生旋转时,其新位置处的包围盒不能通过简单的旋转得到,不同类型的包围盒可以采用不同的更新方法。但是一个对象的OBB完全是由它自身的几何属性决定的,不受外界因素影响,因此基于OBB 的碰撞检测算法用于活动刚体[17]对象的处理时非常简单。

2.2.2 空间OBB距离碰撞计算

设三维包围盒长方体A的中心坐标系为OA,Ax、Ay、Az为长方体A 坐标系的单位向量,LA、WA、HA为长方体A的长、宽、高的一半;d为长方体A坐标系OA到墙体B表面OB的垂直距离

三维包围盒长方体A和墙体B计算示意图如图6所示。

三维长方体包围盒核心公式计算如下:

|Proj(d)|>|Proj(WAAx)|+|Proj(HAAy)|+|Proj(LAAz)|

式中:Proj为投影对象在直线轴上的投影计算。当公式成立时,长方体A与墙体B不发生碰撞。

2.2.3 OBB更新策略

只须根据当前活动对象的运动对其进行同样的运动,就可以得到当前活动对象的最新OBB,通常,对象的运动类型可以分为旋转和平移两类,即对OBB的基底乘以一个旋转矩阵,并加一个平移向量即可,OBB在各个基底方向上的大小保持不变。故设x 轴、y 轴和z轴的平移向量为T =(x,y,z)T基底,绕x 轴、y 轴和z轴的旋转参数为θ、φ、ψ,由此可得出对应的变化矩阵为

那么合成的旋转矩阵为

通过N新→R总N +T就可以完成包围盒旋转平移更新得到的新包围盒[18]。

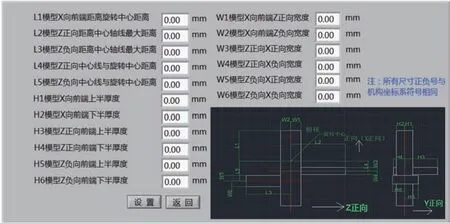

2.2.4 基于OBB的模型防碰撞设计

在防碰撞设计中,主要组成参数分为两类,一类由模型自身的条件、结构形状来确定,以模型的旋转中心作为分割点,并依据试验规范,定义各参数在坐标上的方向,作为模型初始状态的给定参数(如图8 所示);另一类是由攻角α和侧滑角β 作为系数的旋转矩阵。基于包围盒的模型参数给定界面如图7 所示。

图7 基于包围盒的模型参数给定界面

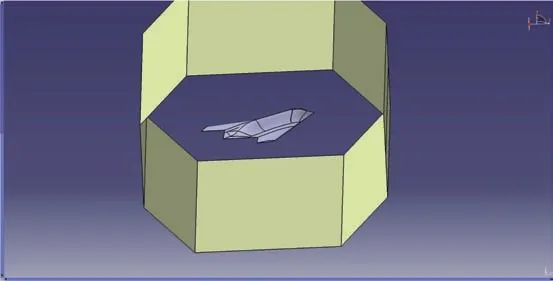

图8 试验模型无偏心的运动状态

数据处理的具体流程是,由α和β分别作为R(z,ψ)、R(y,φ)旋转矩阵的系数,按照其中对应的算法顺序,写入矩阵A。对模型自身的对应参数进行组合,形成多组数组,再转化为多组矩阵,设其中一组为矩阵B,则算法如下:设A =[aij]矩阵,B =[bij]矩阵,则矩阵A与矩阵B的乘积是矩阵C =[cij],公式为

以L1(模型X 向前端距离旋转中心距离)、H1(模型X向前端上半厚度)、W2(模型X 向前端Z 负向宽度)组成三维体为例:

可得矩阵C,经过转置后,取Y轴、Z轴方向相关值,分别为

将该组值叠加在相关轴系的初始值之上,取绝对值后,与试验段实际行程距离作比较,同理,各组计算后的多组结果数据经过一系列叠加、处理后,模拟出机构运动至下一个点的多组实际距离,对各组中对应元素与风洞高度、宽度的实际尺寸进行比较、判断并干预其运动,暂停执行并提示操作人员。

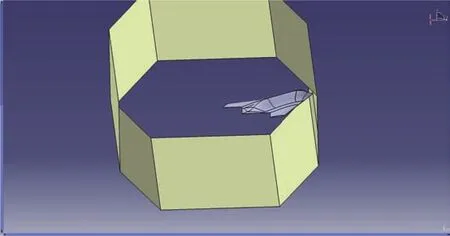

具体表现为:当启用运动路径规划功能时,机构运动越过停止补偿点后引导轴继续满足模型角度,补偿轴放弃补偿且处于静默状态,此时,模型旋转中心会发生偏移,系统补偿算法出现偏移量,其包围盒纵、横向更新策略分别为Proj(dy)=Proj(dy)+Ty、Proj(dz)=Proj(dz)+Tz,其中位移T通过共享变量的方式调用系统实际偏移量,从而更新包围盒中模型旋转平移后的实际姿态,对模型发生偏心后的运动进行判断和干预。

2.2.5 防碰撞功能测试

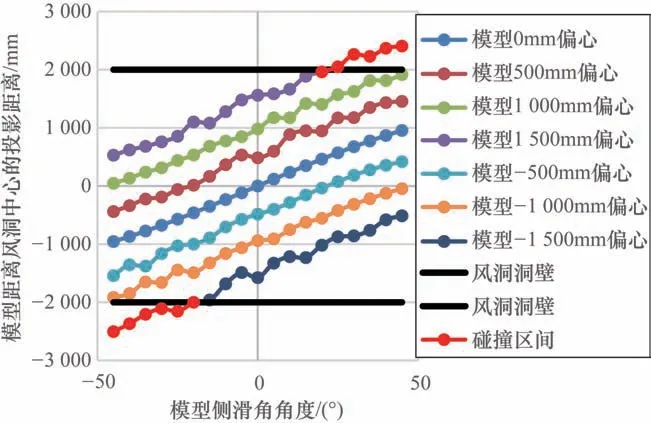

为验证包围盒更新策略,利用CATIA软件对试验模型和风洞进行三维实体建模,监测和观察模型在风洞中的运动状态,试验模型无偏心和发生偏心的运动状态分别如图8、图9 所示。结合运动仿真生成轨迹曲线,测试模型旋转中心横向偏离风洞中心0 mm、±500 mm、±1 000 mm、±1 500 mm 情况下在侧滑角-45° ~45°变化过程中的碰撞区间,对比有无碰撞识别系统下的模型运动轨迹,如图10、图11 所示。

图9 试验模型发生偏心的运动状态

图10 无碰撞识别系统的模型运动轨迹仿真

图11 含碰撞识别系统的模型运动轨迹仿真

由数据结果可以得出结论:碰撞识别系统可根据实际需求划分模型可运动区域,有效避免模型与洞壁发生碰撞。

3 结束语

首先对风洞中常见的同步运动机构进行了分析,针对运动控制中存在的安全隐患,提出基于停止补偿点的运动路径规划和空间包围盒防碰撞检测算法,实现机构运动轨迹可规划功能,降低机构和模型在试验过程中的安全风险。

①基于电子凸轮技术的多轴运动路径规划。利用耦合式同步控制模型,着重对电子凸轮的运用进行研究,提出采用停止补偿点提前计算和动态定义多项式的方式规划运动轨迹,从而改进同步运动控制策略,并将该方法运用到多轴机构的横向和纵向补偿曲线上,实现运动轨迹可规划功能。

②研究包围盒碰撞检测方法。简要地对包围盒技术的基本原理和实现方法进行了讨论,对基本几何图元的相交测试做出分析,主要阐述了基于OBB层次包围盒的构建策略和更新方法,并将其与实体模型结构条件相结合,模拟出模型运动的目标位置并进行碰撞判断和运动干预,实现碰撞识别功能。

该设计已运用于4 m ×3 m风洞大迎角尾撑运动机构,成功完成了数项科研试验,气动数据良好且规律性合理,关键技术在机构补偿和模型运动中得到了充分应用。