感应加热电源的IGBT驱动保护系统设计

魏思宇,黄海波,卢 军,张 程

(湖北汽车工业学院电气与信息工程学院,湖北 十堰 442002)

0 引言

感应加热作为1种非接触形式的加热方式,具有效率高、安全性好、无直接废弃物排放等特点。因此,大功率低频感应加热技术在轧钢工艺中的应用越来越广泛[1-2]。感应加热通过材料内部涡流产生热量,加热速度快且能源利用率高,有助于提高生产效率、促进节能减排。感应加热电源逆变器常采用绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)作为开关器件[3]。目前,IGBT技术已成为应用广泛和备受关注的技术,具有开关速度快、所需驱动功率小以及耐高电压和大电流等优点,是电能应用领域的重要支撑[4]。IGBT由驱动信号控制其通断。一般中高频感应加热电源采用电压型脉冲宽度调制(pulse width modulation,PWM)逆变设计,通过直流侧调功、逆变侧调频调相。但对于低频逆变电源而言,采用PWM输出电流将导致谐波严重、波形畸变、起振困难、负载不匹配等问题[5-6]。

本文设计了感应加热电源的IGBT驱动保护系统。该系统采用正弦脉冲宽度调制(sinusoidal pulse width modulation,SPWM)技术生成IGBT的驱动信号。IGBT的性能能否充分地发挥作用,在很大程度上由驱动电路的设计决定[7]。作为控制电路与功率器件之间的桥梁,IGBT驱动保护电路的可靠性是IGBT稳定工作的重要保障,也是感应加热电源能否长期、安全运行的前提[8]。

1 系统原理与结构

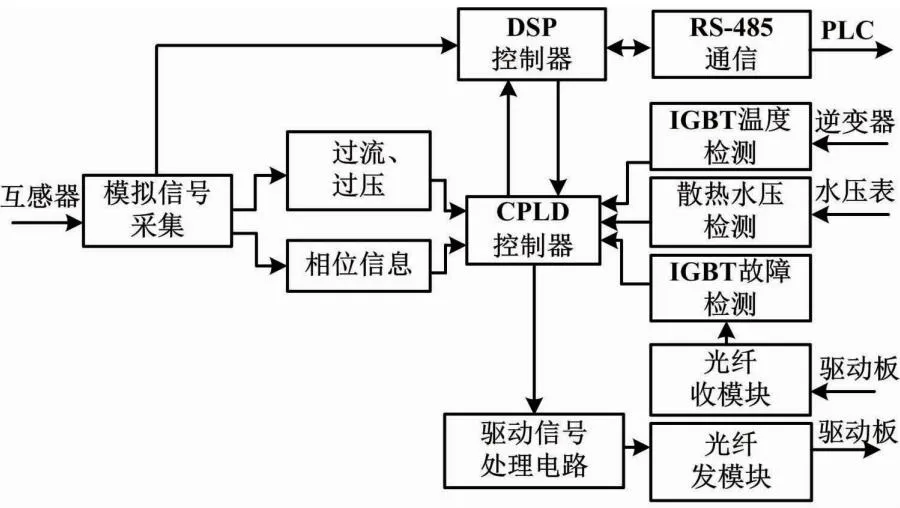

由于整体控制系统对于故障处理的实时性要求很高,一般IGBT过流、过压时间不超过10 μs,单独采用数字信号处理(digital signal processing,DSP)控制器处理故障信号较难满足要求。为此,本文设计了DSP与复杂可编程逻辑器件(complex programmable logic device,CPLD)协同工作的方案。该方案中:DSP主要负责负载功率因数、SPWM输出驱动波形等计算量大的部分;CPLD主要负责对实时性要求较高的故障处理部分。

系统总体如图1所示。

图1 系统总体框图

DSP产生的SPWM驱动信号先经过CPLD进行逻辑检测,然后由电平转换芯片将CPLD输出的3.3 V驱动信号转换为5 V,最后由光纤传导到IGBT驱动电路上,从而达到驱动IGBT的目的。当IGBT发生过流、过压或过温等故障时,IGBT驱动板将通过光纤向DSP控制板反馈故障信号。此时,光纤接收器将光信号转换为电信号,经过光耦隔离与电平转换后反馈给CPLD对应的故障信号输入引脚。当CPLD控制器识别到故障信号时会关闭驱动信号输出,并将故障信息反馈至DSP以及可编程逻辑控制器(programmable logic controller,PLC)。显示屏会显示具体的故障信号类型。清除故障信息后,系统可重新启动。

2 系统软件设计

2.1 软件系统概述

进入主程序后,控制系统需要对系统内各功能及模块进行初始化。进行初始化的模块有系统时钟、各种变量及参数、RS-485通信、通用输入输出(general purpose input output,GPIO) 端口、 ePWM模块、模拟数字转换器(analog-to-digital converter,ADC )采集模块、中断程序等。完成初始化后,主程序进入循环状态。SPWM控制信号发出后,若选择退出程序,则结束循环;否则,系统进行信号的采集。

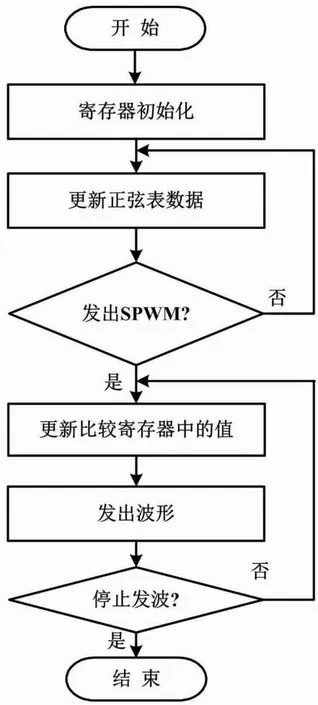

2.2 驱动信号设计

本文系统采用SPWM生成IGBT的驱动信号。当逆变器输出负载为容性或感性负载时,其逆变效果基本等同正弦波。回路中谐波含量大大降低,加热效果均匀[9]。系统基于TMS28335芯片中的ePWM模块,采用计算法与查表法相结合的方式产生SPWM驱动信号。主程序完成初始化后,ePWM模块中断服务子程序并根据调制度M的初始值计算A、B这2路上桥臂IGBT的波形占空比。

驱动信号流程如图2所示。

图2 驱动信号流程图

ADC采集模块读取电流采集值对应的引脚电压,并将转换结果存储到寄存器中,经过滤波算法处理后输出当前电流值。RS-485通信每隔2 s获取1次PLC设定的电流值。设定电流值与当前运行电流值的差值作为电流比例积分微分(proportional integral differential,PID)调节的输入。而PID调节的输出为期望M值的增量ΔM。M与ΔM的和即下次SPWM计算的调制度。

此外,当单位时间内电流的变化率过大时,感性负载和回路中杂散电感的干扰可能使在IGBT集-射极产生浪涌尖峰电压而导致过压。因此,本文系统在使用Simulink仿真与实际运用中,需对ΔM的最大值进行限制。

3 驱动保护电路

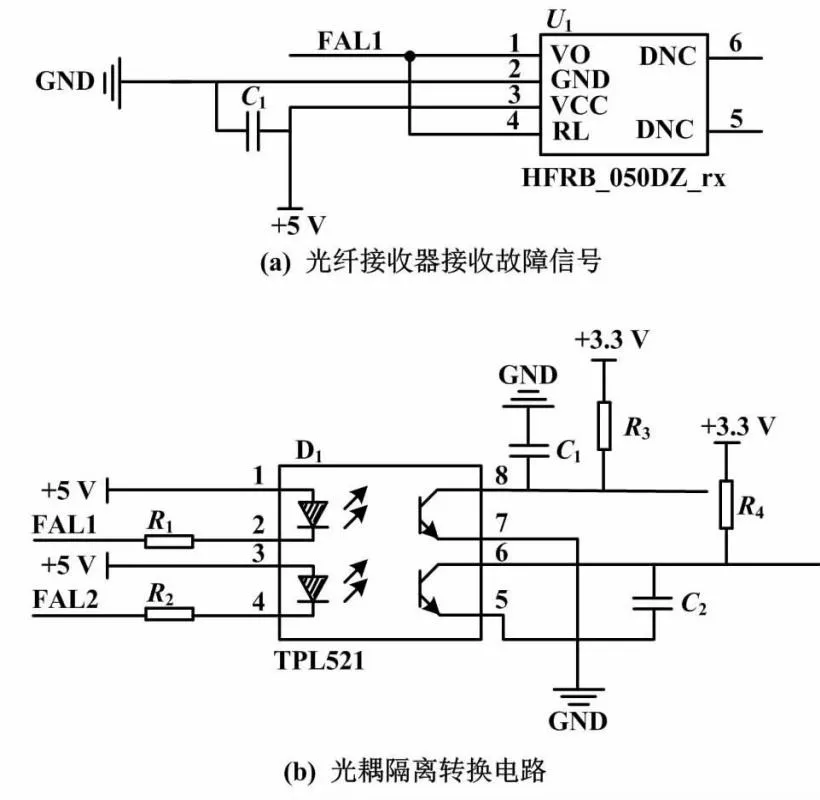

3.1 IGBT故障处理电路

控制器在正常运行时,要随时预防IGBT发生故障时驱动信号反馈故障不及时,以至于不能及时地封锁驱动信号,从而造成电路损坏的问题[10]。外围电路通过光纤将故障信号进行光耦隔离,并转换为3.3 V的脉冲信号,以传递给CPLD的输入引脚。如果有故障产生,CPLD进行逻辑检测时会立即关断驱动信号,并将故障信号传递给DSP与显示屏。

IGBT故障检测原理如图3所示。

图3 IGBT故障检测原理

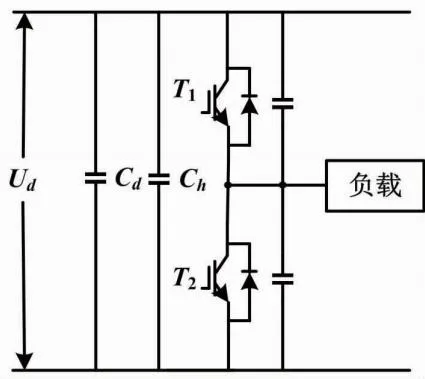

3.2 IGBT吸收电路设计

在SPWM逆变过程中存在很多大电流关断时刻,单位时间内电流的变化率过大会使IGBT承受较大的关断浪涌电压,从而导致IGBT被击穿。如果无法降低回路中的杂散电感,使IGBT的开关过程低于其允许的阻断电压,则需要考虑在IGBT集-射极并联吸收电容。这可有效地减小IGBT工作过程中的浪涌电流[11]。

吸收电路如图4所示。

图4 吸收电路

吸收电容的选取要确保吸收电容的杂散电感很低。吸收电容通常选用高耐压低容量的片式多层陶瓷电容器(multi-layer ceramic capacitors,MLCC)。本文系统采用0.2 μF/1 700 V的MLCC。在安装时,MLCC应尽可能安装在IGBT模块上。这样电容与IGBT之间连线包围的面积最小、电感最低。其电容值近似为:

(1)

式中:Ltotal为总的杂散电感,H;Ipeak为开关过程中的最大峰值电流,A;Upeak为开关过程中的最大集电极电压,V;UDC为直流电压,V。

3.3 退饱和检测电路

IGBT在正常工作下处于饱和状态,但当负载IC增加到额定值的4倍时,IGBT将退出饱和,集-射极电压急剧变大并达到直流母线电压值。UCEsat检测电路通过检测UCE的大小与设定参考电压的大小来判断是否过电流[11]。

UCEsat检测一般分为动态检测与静态检测。动态检测中设定的参考电压Uref的值随着时间变化而变化,而静态检测中Uref为一个固定值。

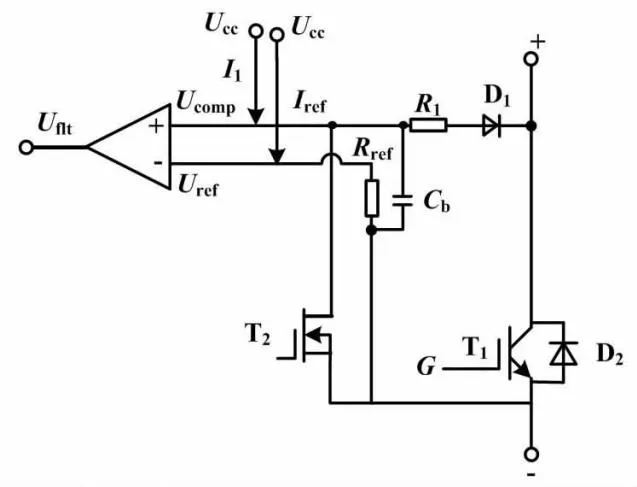

静态检测电路原理如图5所示。

图5 静态检测电路原理

只要驱动电路导通,恒定电流I1会持续给Cb充电:

(2)

式中:t1为充电时间,s;Cb为消隐电容,F;I1为电流源电流,A。

经过t1后,比较器的同向输入电压为:

Ucomp=I1R1+UD1+U1

(3)

式中:UD1为瞬态二极管D1的正向电压,V;U1为IGBT的压降,V。

常规的静态检测使用比较器比较正向与反向输入的2个电压值Ucomp与Uref。参考电压为固定值。若Ucomp小于参考电压Uref,则IGBT没有发生短路;若高于Uref,则驱动电路会反馈过流错误。考虑到在实际工业运用中参考电压Uref应为1个动态可调的值,故使用动态检测。

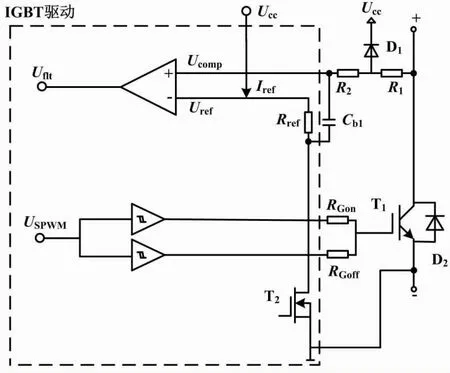

动态检测电路原理如图6所示。

图6 动态检测电路原理

静态检测的IGBT开通关断过程中,D1产生的移位电流会干扰其他器件。而在动态检测中,电流会通过R1和D1流向驱动供电源。因此,D1在检测过程中对电路的敏感度相对低。

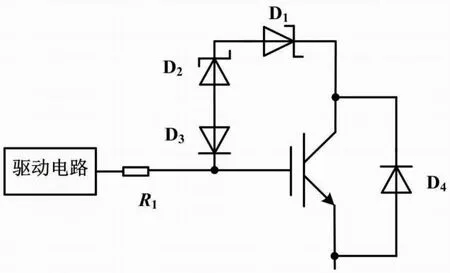

3.4 过压保护电路

当出现电流过载或者短路时,由于单位时间内电流的变化率过高与回路杂散电感的存在,电压往往会出现过冲的现象。这将损坏IGBT。本文系统已设计了IGBT吸收电路。但在某些情况下,吸收电路失效或其他异常情况会导致无法有效抑制涌浪电压。因此,为了系统的稳定运行,本文设计了集-射极钳位电路(也称为有源钳位电路)来强制减缓IGBT关断速度,以防止其被击穿。

有源钳位电路主要由瞬态二极管D1、D2与超快恢复二极管D3组成。只要集电极处的电位超过电压临界值UCE, D1就会击穿且通过电流,D2接着会开通并反馈到IGBT栅极和驱动电路,以降低单位时间内电流的变化率,起到抑制浪涌尖峰电压的作用。

有源钳位电路如图7所示。

图7 有源钳位电路

4 系统仿真与分析

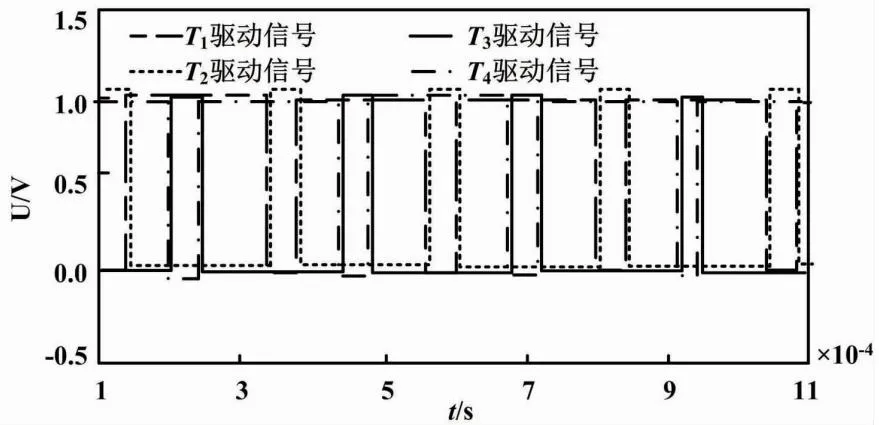

4.1 驱动信号仿真与分析

在完成系统设计后,本文使用Matlab/Simulink 仿真平台完成对应模块的搭建。在闭环控制中,根据设定电流与逆变器输出电流的差进行调制度比例积分(proportional integral,PI)调节,可以得到调制度M,同时对M的最小值、最大值与变化率进行限定。IGBT为理想模型。波形输出1表示IGBT开通,0表示关断。4个通道IGBT输出驱动波形的相位差符合SPWM技术基本原理。

通过Simulink搭建的仿真系统中的示波器观测到的SPWM模块输出的4个通道IGBT驱动信号波形如图8所示。

图8 IGBT驱动信号波形

4.2 逆变器输出电路仿真与分析

为测试IGBT驱动保护设计的合理性,本文搭建了逆变负载匹配电路。

逆变器输出电压波形由幅值为±960 V的窄脉冲构成,脉冲宽度按正弦调制波的规律变化。这符合对设计的SPWM生成原理的分析。仿真系统加入了平波电抗器与感应线圈等模块,保证了匹配负载和增大负载感性以得到平滑的输出电流。

经过平波电抗器后,逆变器实际输出电流基本呈正弦波。感应线圈和补偿电容滤波后得到的波形满足感应加热系统对输出电流的波形要求。

输出电压电流波形如图9所示。

图9 输出电压电流波形

5 系统实物测试

5.1 驱动信号输出测试

实际运用中,脉冲变压器2ED300C17-S通过 Gate引脚输出幅值为±15 V的驱动信号。电流闭环控制调制度产生2路不同占空比的SPWM信号,以作为IGBT驱动信号。观测DSP输出SPWM信号时,主要观测不同调制度时输出的4路信号的频率、相位与死区时间。

多次测试结果表明,驱动波形平滑无抖动。该结果验证了2ED300C17-S驱动模块满足IGBT驱动要求,使逆变器的稳定性大幅提高。

调制度最大为0.97时,使用示波器观测的驱动信号波形如图10所示。

图10 驱动信号波形

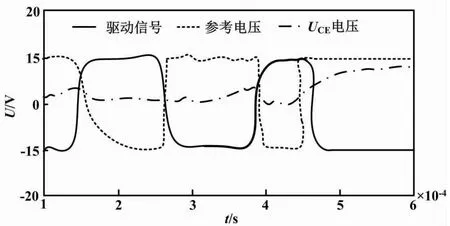

5.2 退饱和监测测试

若UCEsat动态监测电路检测到UCEsat超过了预先设定的参考电压,动态监测电路会认定产生了过流故障。此时,电路会关断IGBT栅极驱动单元,同时向控制单元反馈故障。3个通道波形依次为IGBT驱动信号曲线、退饱和检测电路参考电压曲线、实际测得IGBT集-射极电压曲线。在IGBT开通关断瞬间,UCE曲线无明显抖动,证明达到了UCEsat监测的要求。

当监测到过流时,IGBT集-射极电压迅速升高,超过了预先设定的电压值Uref。IGBT驱动信号被拉低,IGBT关断。

过流时保护效果波形如图11所示。

图11 过流时保护效果波形

本文系统采用的IGBT模块允许短路过流时间不超过10 μs。因此发生过流时,保护电路需要在10 μs之内关闭IGBT。由图11可知, IGBT关断时间远小于10 μs,证明此监测电路设计能够达到保护电路的目的。

5.3 样机加热测试

本文系统对工件进行了加热测试。由于加热工件具有导磁性,在加热达到工件的居里温度时,加热工件会变为顺磁性材料。而工件在常温下开始加热时,负载表现出较强的感性。此时加热频率约为40 Hz。

逆变器输出电流波形如图12所示。

图12 逆变器输出电流波形

由图12可知,此时加热负载表现出较强的感性,电流在过零点时会出现畸变,而不是平滑的正弦波。

逆变器输出电压电流波形如图13所示。

图13 逆变器输出电压电流波形

随着加热工件温度的升高,其磁导率逐渐下降,导致感应线圈的等效电感减小、负载呈容性,且容性无功功率逐渐增大,功率因数较低,影响整个系统加热。因此,为了保证系统稳定运行,需要减小输出电压电流相位差,以达到准谐振状态,从而提高效率。当系统稳定时,电流与电压波形具有较小的相位角。

6 结论

本文基于CPLD控制器、DSP控制器和脉冲变压器2ED300C17-S,设计了低频感应加热电源的IGBT驱动保护系统,并采用SPWM技术作为IGBT驱动信号,实现了感应加热电源逆变器件IGBT的驱动。这种设计确保驱动信号稳定输出与故障信号发生时及时关断,并通过动态退饱和检测在电路发生过流时使IGBT在规定时间内切断驱动信号。退饱和检测电路与有源钳位电路、吸收电路等设计,有效、安全地保证了感应加热电源系统的长久运行。对搭建系统的测试结果表明,该系统加热效果良好,输出波形稳定。要保证研究效果,后期还需要进行长期的工业化试验。后续将针对使用场景与算法方面作进一步的测试与改进。