T形橡胶密封圈压缩模优化设计

方 鹏,胡阿林,白亚玲,王宠惠

(中航飞机起落架有限责任公司,陕西 汉中 723000)

0 引言

T 形橡胶密封圈是飞机起落架液压系统装置中重要的密封元件,其采用压缩模模压成型,零件材料为试5171,结构复杂,表面质量要求高。之前模压的零件存在尺寸超差、错缝、飞边过厚且去除困难、零件脱模困难、零件表面粗糙度高等问题,造成零件质量不合格,交付困难。为解决零件当前存在的问题,保证零件按时保质交付,经分析、研究,通过优化模具结构、调整模具各型腔制造公差解决了生产过程中遇到的问题。

1 零件工艺分析

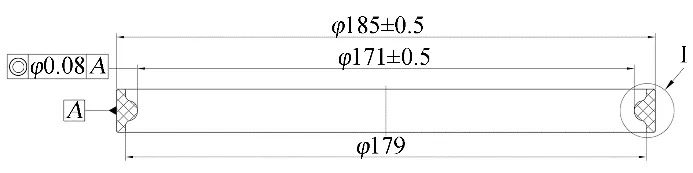

T形橡胶密封圈尺寸如图1所示,一般公差按照HB 8233-2002-M2 执行,外观验收标准为HG 6-409-1979。该零件用于往复运动的液压密封组件中,工作面位于零件内侧和外侧,表面质量要求较高,分模缝处凹陷不超过0.03 mm,分模缝的质量不能影响零件的密封使用功能。该零件为试5171纯胶,其硫化时收缩方向指向轴心。从零件的形状来看,其硫化收缩阻力比较均匀,该零件形体尺寸较大,所以设计模具时采用单型腔结构。零件尺寸公差范围小,几何公差要求高,形状不规则,模具的尺寸必须控制在合适的公差范围内,并合理设计模具结构,以保证填料脱模方便、溢料顺畅的同时使零件的尺寸和外观质量均符合设计要求。

图1 T形密封圈

2 模具结构设计

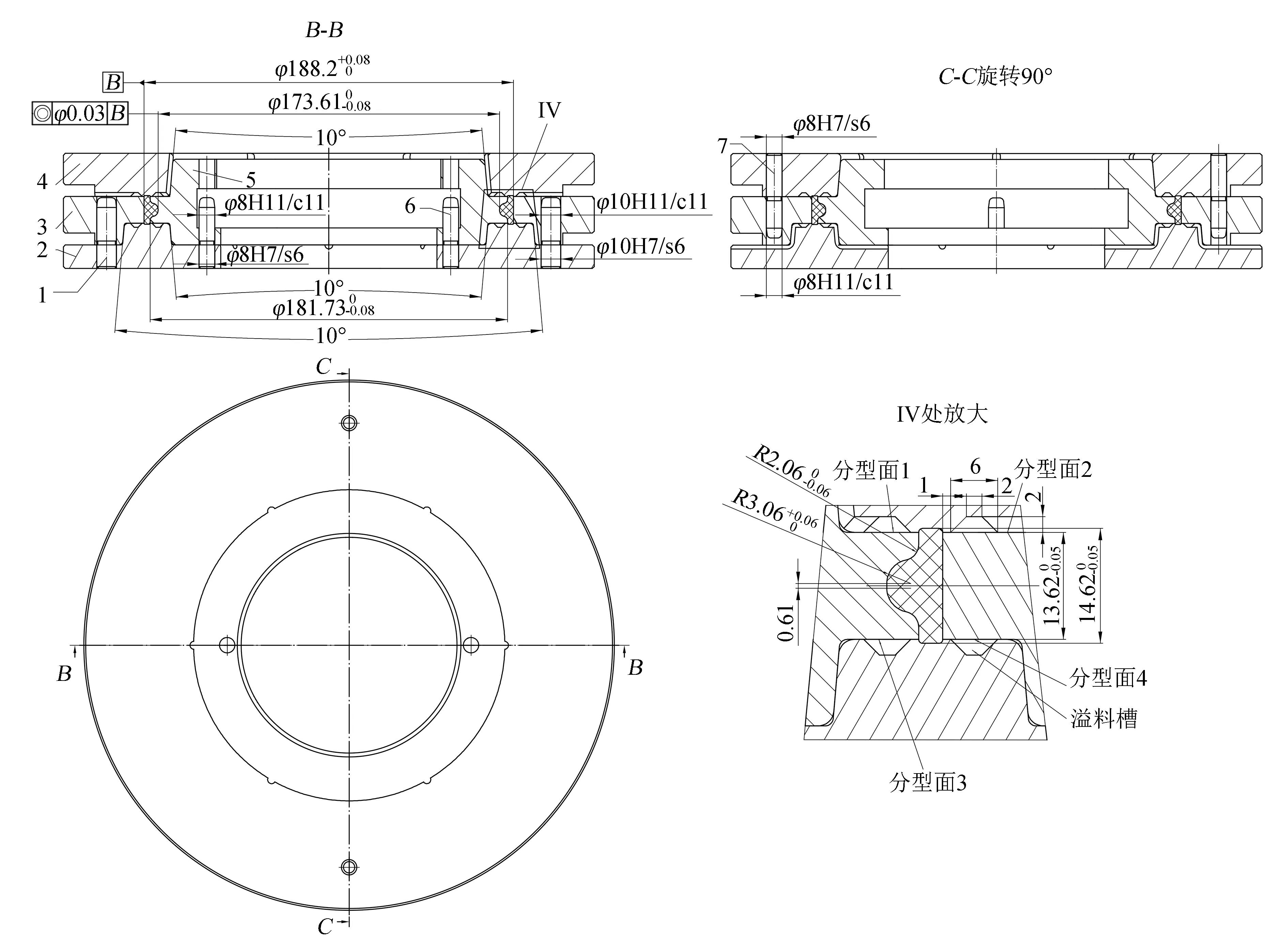

由于零件的形状较复杂,表面质量要求高,压缩模的结构比较复杂。模具设计时,以零件的截面图形为中心进行分型面的选择和布局,如图2所示,从分型面扩展到构成模具型腔的几个零件的相互位置和空间定位关系,再完善模具的总体结构[1]。

图2 图1中 I处放大

2.1 模具设计方案一

设计的方案一模具结构如图3 所示,由下型芯1、下模板2、导柱3、上模板4、上型芯5、导柱6组成。上、下模均采用镶件结构,模具采用锥面定位,分型面选择在1 处圆弧面(分型面3)和3 处平面,溢料槽的截面形状为半圆形,沿型腔外边缘开设一圈并引向模具外。

图3 方案一模具结构

模具成型零件的过程:在下模板2、上型芯5 的型腔部位分别围上一条合适的预制胶料条,上模板4沿导柱3、导柱6与下模板2闭合,然后将整副模具放入平板硫化机上硫化成型。此结构的优点:①模具由镶件组成,降低了复杂部件的加工难度和模具的维护成本;②合模过程简单,且导柱导向不易造成模具磕伤碰伤。此结构的缺点:①下型芯1 和下模板2、上模板4 和上型芯5 通过过盈配合装配,使用一段时间后下型芯1、上型芯5容易松动错位并在零件表面产生错缝;②分型面3选择在圆弧处(见图3),零件飞边去除时容易伤及其工作面;③溢料槽开设较少,多余胶料不能全部流出,影响飞边厚度,容易造成零件高度尺寸超差,飞边去除困难,即使去除飞边,分模缝处的质量已不符合检验要求。

2.2 模具设计方案二

设计的方案二模具结构如图4 所示,模具由下模板1、中模板2、上模板3、型芯4 组成,模具采用锥面定位,分型面共4 处,溢料槽的截面形状为半圆形,开设在中模板的上、下平面,沿中模定位锥面外边缘开设一圈并引向模具外。

图4 方案二模具结构

模具成型零件的过程:先将下模板1放好,依次将型芯4、中模板2 沿下模板1 的锥面放下,然后将预制的胶料条放入中模板2 和型芯4 形成的料室中,最后将上模板3 沿型芯4 的锥面合模,然后将整副模具放入平板硫化机上硫化成型。此结构的优点:①锥面定位精度高,零件同轴度能得到保证;②中模板2与型芯4形成一个料室,上模板3近似一个柱塞,成型零件时将胶料放入料室,通过上模板3挤压即可使胶料充满型腔,装料过程简单方便。此结构的缺点:①上模板3 的锥度选择过大使其下方太窄太尖,导致料室、柱塞的张角太大,胶料在受到上模板3挤压时大部分胶料被挤出料室,浪费严重,需要少量多次加料才能装料成功;②上模板3 两侧均为锥度,模具过定位,制造难度加大;③分型面1 和分型面4选择不合适(见图4),零件成型后飞边去除困难,容易伤及密封工作面;④模具合模过程中没有导柱优先导向,容易碰伤模具。

2.3 优化后模具设计方案

优化后模具结构如图5 所示,由导柱、下模板、中模板、上模板、型芯、导柱、卸模环等部件组成。优化后的方案结合前2 副模具结构的优缺点,分别从模具的定位方式、溢料槽结构及分布、分型面位置选择、增加卸模环、降低型腔表面粗糙度等环节进行了优化并进行验证。

图5 优化后模具结构

(1)定位方式的选择。优化后的模具采用小角度锥面定位,定位精度高于导柱,对保证零件同轴度起到了关键作用。同时分别在下模板2、上模板4增设3 对导柱(固定段采用H7/s6 过盈配合,引导段采用H11/c11 大间隙配合)用于模具合模过程中的导向(不起定位作用),有效防止模具合模过程中的磕碰,延长了模具的使用寿命。

(2)优化溢料槽结构及分布。方案一、二设计的模具溢料槽距离型腔较远,为有效降低零件模压成型后的飞边厚度及延长模具使用寿命,优化后的模具将溢料槽设计成等腰梯形(见图5 中IV 处放大),且边缘距离型腔1 mm,分布在型腔内外两侧并通过R2 mm 的半圆槽引出模具外。该结构设计的优点:①相比溢料槽距离型腔边缘0.08~0.15 mm 的无飞边模具,改进后的模具将溢料槽设计在距离型腔边缘1 mm 处,不仅降低了模具加工难度,还可延长模具使用寿命;②有效减少了多余胶料在分型面上的堆积,减小T 形橡胶密封圈的飞边厚度和降低飞边修除难度,避免了繁杂的飞边修除工艺,缩短生产流程;③有利于提高T 形橡胶密封圈表面分模缝处的质量;④对保证T 形橡胶密封圈高度尺寸的稳定性及防止高度超差起到了关键性作用。

(3)分型面位置的选择。优化后的模具分型面选择图5 中IV 处放大所示的位置(R0.5 mm 圆弧与直边转接处),共4处。这样设计分型面可保证密封面上没有分模缝,不会影响零件的密封功能。

(4)增加卸模环。在设计卸模环之前,操作人员通过手压方式将中模板3、型芯5、T形橡胶密封圈分离,该方式费力且受力不均匀,容易挤伤零件表面或在表面留下压痕。改进后的模具增加一个卸模环,如图6所示。卸模过程如下:零件模压结束后撬掉模具的上模板4、下模板2,T形橡胶密封圈卡在中模板3 和型芯5 中间,将卸模环放在硫化机的平板上,然后将模具放入卸模环内,启动硫化机即可将中模板3与T形橡胶密封圈分离,然后手动将T形橡胶密封圈从型芯5上取下。整个操作过程简单方便且不会在T 形橡胶密封圈表面留下压痕或挤伤表面。

图6 优化后零件卸模环

(5)降低型腔壁表面粗糙度。优化后的模具型腔壁表面粗糙度值由Ra0.4 µm 降至Ra0.2 µm,T 形橡胶密封圈表面质量大幅提高,脱模阻力大幅降低。

优化后的模具成型零件的过程:先将下模板2放好,在型芯5 的型腔部位围上一条合适的预制胶料条,沿导柱6 放入下模板2,再在中模板3 的型腔部位围上一条合适的预制薄胶料片沿导柱1放入下模板2,最后合上上模板4并放入平板硫化机上硫化成型。

3 模具型腔尺寸计算

模具型腔尺寸的选取应根据零件的尺寸和公差确定,并确定其制造公差。零件图中各尺寸均设有制造公差,在计算模具型腔各尺寸前,先参照零件公差标准HB 8233-2002,判断该零件各结构尺寸的属性(即辨别各尺寸是固定尺寸还是合模尺寸),然后再根据公差标准确定每个尺寸的公差。除零件高度为合模尺寸外,其余尺寸均为固定尺寸,按HB 8233-2002 表3 中M2 级公差,则φ179、R2、R3 mm的公差分别为±0.895、±0.15、±0.15 mm。

零件材料为试5171,其收缩率为:内径1.3%~1.7%;外径1.6%~1.9%;平均1.4%~1.7%。T 形橡胶密封圈外径φ185 mm,计算时取外径收缩率的中间值1.75%,内径φ171 mm 和内径φ179 mm 计算时取内径收缩率的中间值1.5%,其余尺寸取平均收缩率的中间值1.55%。由于T 形橡胶密封圈的尺寸公差范围横跨(+)、(-)2 个区间,且为对称分布,计算型腔尺寸时可不用考虑尺寸公差[1]。模具型腔部分尺寸计算如下:

DM1=φ185×(1+1.75%)±δ=(φ188.24±δ)mm

DM2=φ171×(1+1.5%)±δ=(φ173.57±δ)mm

DM3=φ179×(1+1.5%)±δ=(φ181.69±δ)mm

RM1=R3×(1+1.55%)±δ=(R3.05±δ)mm

RM2=R2×(1+1.55%)±δ=(R2.03±δ)mm

HM=14.4×(1+1.55%)±δ=(14.62±δ)mm

橡胶压缩模型腔尺寸制造公差的设计原则:一般取零件尺寸公差的1/5~1/3[1]。此处按其1/4 进行选取,则模具型腔各尺寸制造公差分别为DM1:±0.125 mm,DM2:±0.125 mm,DM3:±0.224 mm,RM1:±0.038 mm,RM2:±0.038 mm,HM:±0.025 mm。

DM1、DM2、DM3三个尺寸的公差值对于模具型腔的加工精度偏大,需对其调整。构成模具型腔的主要零件型腔面尺寸一般通过磨削加工完成,以保证尺寸的精度和型腔壁表面粗糙度值的要求[3]。

精磨的加工公差等级在IT2~IT5 级,按IT4 级考虑,依据标准GB/T 1800.1-2009 公差数值可知,加工范围在120~180 mm,IT4 级的标准公差数值为12µm;加工范围在180~250 mm,IT4 级的标准公差数值为14 µm。按此标准,上述计算所确定的制造公差不合理,须对其进行调整。

结合零件的使用功能、模具型腔的形状结构特点和各型腔面进行磨削加工的工艺特点(砂轮的修正、对刀及尺寸测量等)[4],对型腔相关尺寸的制造公差调整如下:DM1:±0.04 mm,DM2:±0.04 mm,DM3:±0.04 mm,RM1:±0.03 mm,RM2:±0.03 mm,HM:±0.025 mm,DM2相对DM1的同轴度要求为φ0.03 mm。考虑零件飞边对高度尺寸的影响,将HM的公差范围调整为。

调整尺寸及其公差使其既符合成型零件的设计原则,又符合切削加工的工艺要求。调整后的各个尺寸及公差分别如下

4 模具零件选材及热处理要求

模具零件材料的选择应根据加工方式、服役条件、零件的质量要求、零件生产批量、模具失效方式、模具交货周期等方面考虑[2,5]。综合各方面因素,优化后模具的上模板4、下模板2、中模板3、型芯5选材为5CrNiMnMoVSCa 钢,热处理硬度为38~43 HRC[5-7]。模具型腔壁全部镀铬,铬层厚度为0.005~0.01 mm,以提高型腔板的耐蚀性和耐磨性,其余表面均采用发蓝处理[8-11]。

5 优化效果

优化后的模具采取锥面定位、降低型腔壁表面粗糙度、增加卸模环、合理开设溢料槽及合理控制型腔尺寸等措施,经过试模验证:模具结构合理,动作方便可靠,模压成型的零件满足设计要求,零件的尺寸稳定性和表面质量大幅提高,零件脱模困难和飞边去除困难等问题得到解决,零件合格率达98%以上。目前该模具已投入到零件的批量生产中,并广泛应用于多款类似零件的压缩模结构设计中。

6 结束语

分析了T形橡胶密封圈在之前模压过程中存在的各种问题,通过不断优化模具结构、降低型腔壁表面粗糙度及合理控制模具尺寸范围,解决了T 形橡胶密封圈模压成型过程中的操作难题和质量问题,保证了起落架的交付进度,为类似零件的模具设计提供参考。