体外预应力UHPC无腹筋梁抗剪性能试验研究

李立峰 房宇超 叶萌 金未萌

1.湖南大学 土木工程学院, 长沙 410082; 2.湖南大学 风工程与桥梁工程湖南省重点实验室, 长沙 410082

UHPC是一种新型水泥基钢纤维复合材料,具有超高强度、超高韧性、抗腐蚀性等特点,近年来已有大量应用和相关研究[1]。利用其超高强度和良好均质性可大大减小构件的截面尺寸,从而降低自重,因此UHPC构件往往比较轻薄。同时,掺入钢纤维能够有效控制混凝土受拉区斜裂缝的发展,代替箍筋提供抗剪作用[2]。因此,UHPC梁可以取消腹板箍筋,不仅有效降低了工程造价,而且提高了施工效率。另外,截面尺寸减小后预应力筋主要以体外布置为主,使得体外预应力UHPC无腹筋梁成为一种更合理的结构形式,具有良好的应用前景。然而,预应力钢筋虽然能够提供较大的抗弯强度[3],但无腹筋梁的延性较差,抗剪破坏形式多为突发的脆性破坏。体外预应力UHPC无腹筋梁的抗剪受力性能表现是结构设计的关键问题。

目前,国内外学者对于体外预应力UHPC无腹筋梁的力学性能研究较少。Voo等[4-5]基于体内预应力无腹筋UHPC梁的试验结果,指出由于纤维的桥联作用,在临界斜裂缝出现前,腹板能够产生大量剪切裂缝;未配置箍筋的试验梁极限荷载约为开裂荷载的1倍。El-helou等[6]基于UHPC的拉伸应变硬化特性开展试验研究,结果表明预应力UHPC无腹筋梁的抗剪承载能力主要取决于UHPC的抗拉强度。李国平、戚家南等[7-8]通过大量的试验和理论分析,研究了体外预应力普通混凝土梁的抗剪性能,发现体外预应力梁的抗剪强度低于体内预应力梁;体外预应力梁的受力过程可以分为开裂前、纵筋屈服前、纵筋屈服后到破坏3个阶段;体外预应力混凝土梁的抗剪承载力随着剪跨比的增大而减小,随着配箍率和纵向配筋率的增大而增大,随着体内束和预应力的增加而增大。姜海波等[9]进行了体外预应力无腹筋UHPC梁抗剪性能的试验,发现预应力和剪跨比会影响UHPC梁的破坏特征。Feng等[10]进行了四点加载下无箍筋体外预应力UHPC梁抗剪试验,发现剪跨比小于2.0的体外预应力无腹筋梁更易发生剪切破坏;预应力UHPC梁在开裂后表现出良好的抗剪延展性。以上相关研究结论是否适用于体外预应力UHPC无腹筋梁还需进一步研究。

由于剪切破坏一般呈脆性,且抗剪受力机理复杂,不同剪跨比下破坏模式往往有明显区别。因此,如何提出物理意义明确的、统一的计算式是难题。为研究体外预应力UHPC无腹筋梁的抗剪性能,本文设计制作3片不同剪跨比的体外预应力UHPC无腹筋梁,并进行全过程试验。基于极限平衡法,推导体外预应力UHPC无腹筋梁的抗剪承载力计算公式,通过修正部分参数取值改善公式对小剪跨比梁抗剪能力评估过于保守的问题。结合试验与理论计算结果,分析试验梁的抗剪破坏机理以及预应力、纵筋、剪跨比对于抗剪能力的影响,为体外预应力UHPC无腹筋梁的抗剪设计提供参考。

1 试验方案

1.1 模型设计

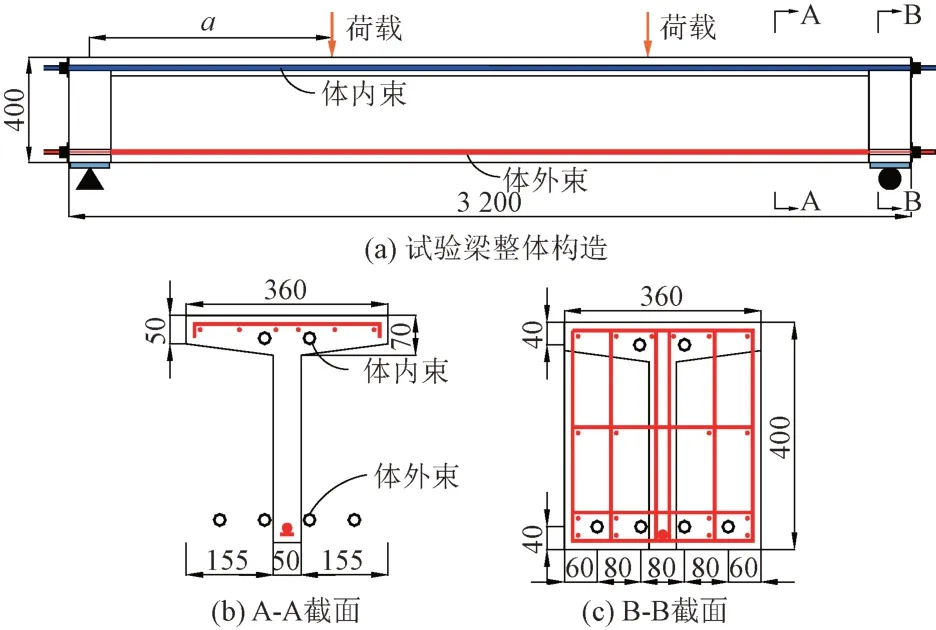

3片试验梁梁长3.2 m,计算跨径3.06 m。梁高0.4 m,顶板宽0.36 m,腹板厚0.05 m,基本构造及尺寸见图1,主要参数见表1。a为荷载到支座中心的距离。B1、B2试验梁顶板布置6根纵筋,直径为6 mm;下缘布置1根纵筋,直径为16 mm。为确保B3试验梁发生剪切破坏,顶板纵筋直径12 mm,下缘布置2根直径25 mm的纵筋。各试验梁顶板布置14根直径为6 mm的水平筋。钢筋规格均为HRB400,腹板内不布置箍筋。试验构件为后张法预应力梁,顶板布置2束体内预应力钢筋,试验梁底部布置4束体外预应力钢筋,单束规格为名义直径15.2 mm的7股式钢绞线。

表1 试验梁主要参数

图1 试验梁构造尺寸及钢筋布置(单位:mm)

1.2 模型制作

试验梁采用的UHPC基体配合比见表2。基体中掺入长13 mm、直径0.2 mm的镀铜光面圆直型钢纤维,体积掺量为2.5%。

表2 UHPC基体配合比

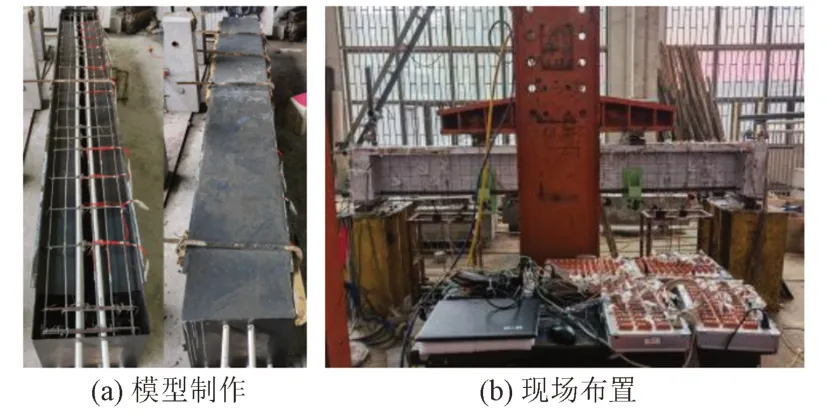

试验梁浇筑完成后,立即用塑料薄膜覆盖保湿,室温下常规养护48 h;拆模后高温蒸养48 h,温度约为(90 ± 2)℃;蒸养结束后在室温下存放,直到对预应力进行单端张拉,张拉后进行加载试验。试验梁制作与试验现场布置如图2所示。

图2 模型制作与现场布置

1.3 加载及测量方案

1.3.1 加载方案

试验采用液压千斤顶通过分配梁实现不同剪跨比的两点对称加载。正式加载时,前期每级施加理论开裂荷载的10%(20 kN),每级荷载下对试验荷载、竖向位移、应变、预应力大小进行测量并记录。出现裂缝后,记录裂缝发展情况以及裂缝宽度。后期试验梁屈服,刚度显著下降后转为位移控制加载,每级加载位移为1 mm,直至试验梁破坏。

1.3.2 测量方案

1)预应力:在锚下布置穿心式传感器,测量预应力筋应力变化。

2)试验荷载:在液压千斤顶下布置150 t压力传感器测量试验荷载。

3)应变:沿梁纵向在顶板(S1T—S9T)和底部(S1B—S9B)布置应变片;在梁两侧腹板上,沿加载点至支座连线布置应变花(LX、RX);沿顶部(FT1—FT5)、底部纵向钢筋(FB1—FB5)布置应变片。

4)竖向位移:沿梁纵向布置7个百分表。以B2试验梁为例,加载及测点布置见图3。

图3 加载及测点布置

2 试验结果与讨论

2.1 材性试验与力学性能

材性试验的试件与试验梁在相同条件下养护,并按照法国UHPC规范(NFP18-710)进行材性试验。UHPC材料特性见表3。

表3 UHPC材料特性MPa

2.2 预应力张拉结果

3片试验梁均采用单端张拉的方式进行张拉,顶板体内束平均有效预应力为985 MPa,下缘体外束平均有效预应力为675 MPa;跨中顶缘平均应变为62 ×10-6,底缘平均应变为-1 022 × 10-6,即试验梁张拉后跨中顶缘平均应力为3.0 MPa,跨中底缘平均应力为-50.1 MPa。

2.3 试验结果及分析

2.3.1 破坏模式及荷载-位移曲线

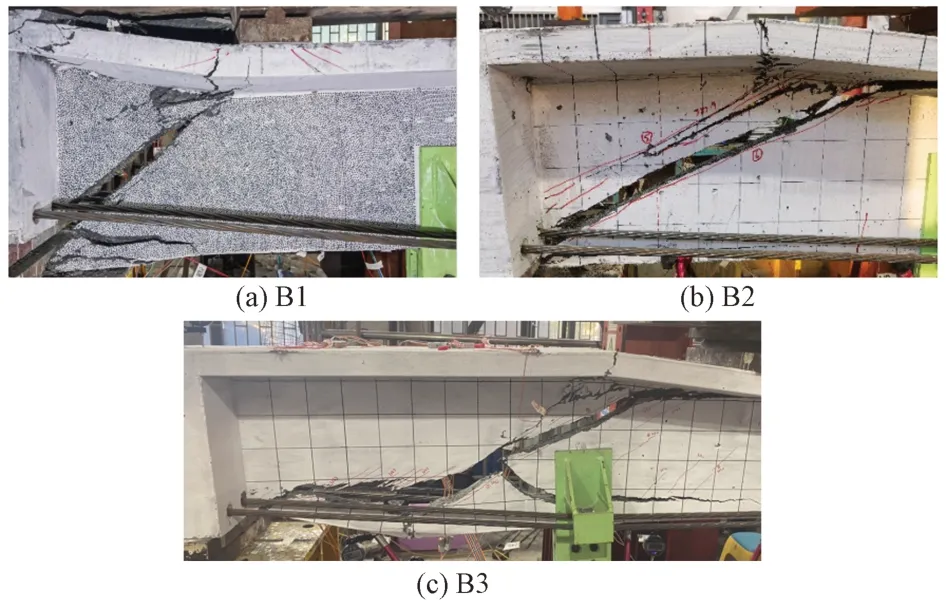

3片试验梁主裂缝均为剪切斜裂缝,最终发生脆性的剪切破坏,主要试验结果见表4。

表4 试验结果

试验梁跨中荷载-位移曲线见图4。可知,在加载初期,各片试验梁处于线弹性状态,跨中荷载-位移曲线呈线性变化。当荷载达到开裂荷载,试验梁出现裂缝后,梁体进入非线性状态,梁体的刚度也持续降低。B3试验梁由于纵筋强度较高,销栓力强,开裂后具有一定延性。

图4 跨中荷载-位移曲线

B1试验梁荷载达到465.8 kN时首先发现腹剪型斜裂缝,此时荷载约为极限荷载的45.6%。斜裂缝主要位于加载点与支座连线区域平行分布。在荷载达到极限值1 021.1 kN时,试验梁伴随巨响发生无明显征兆的剪切破坏。破坏发生时,主裂缝宽度迅速增加,沿支座与加载点连线延伸;裂缝面钢纤维拔出,腹板沿剪切裂缝产生滑移;在下缘体外预应力和上缘体内预应力所提供的轴力作用下,底缘纵筋弯曲,加载点外侧顶板折断;随后荷载迅速下降,预应力卸载,破坏过程结束,破坏模式为斜压破坏。

B2试验梁在荷载达到339.3 kN时首先在纯弯段出现弯曲裂缝,此时荷载约为极限荷载的64%。当荷载达到极限荷载的73%(382.9 kN)时,开始出现腹剪型斜裂缝。随着荷载增加,主斜裂缝裂缝宽度增加明显。在荷载达到极限值526.7 kN时,斜裂缝向下迅速贯穿,梁体发生剪压破坏。

B3试验梁在荷载达到294.5 kN时首先发现剪切斜裂缝,此时荷载约为极限荷载的64.3%。斜裂缝主要出现在试验梁左侧,沿着加载点向支座方向延展;荷载达到330 kN后,斜裂缝宽度发展迅速,腹板处大部分钢纤维拔出,腹板UHPC基体提供的抗剪强度已基本消失,但在底部纵筋销栓力与顶部剪压区UHPC共同作用下,试验梁一直没有直接发生脆性破坏,但刚度出现显著下降;在荷载达到极限承载力458.4 kN时,裂缝底部沿纵筋方向发生撕裂,导致保护层剥离,销栓作用受限,同时顶部剪压区失效,梁体发生剪拉破坏。

总体来说,随着剪跨比的增加,试验梁承载力逐渐减小,破坏形态依次表现为斜压破坏、剪压破坏、剪拉破坏。试验梁破坏形态见图5。

图5 试验梁破坏形态

2.3.2 裂缝分布

试验梁裂缝分布如图6所示。剪切斜裂缝主要在支座与加载点连线区域发展,总体裂缝数量较少,且剪跨比越大,斜裂缝数量越少。加载前期试验梁处于弹性阶段,弯曲裂缝与斜裂缝宽度均随着荷载线性增大。随着加载的进行,斜裂缝中发展速度最快的一条逐渐发展为主裂缝。剪跨比越大,剪切破坏前斜裂缝的发展越充分。

图6 试验梁裂缝分布

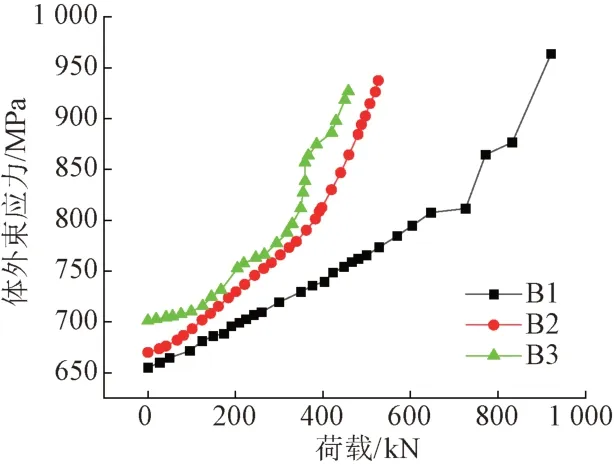

2.3.3 荷载-体外束应力关系

3片试验梁荷载-体外束应力关系曲线见图7。可知,体外预应力筋的应力变化趋势与位移基本一致,在加载初期的弹性阶段呈线性增长,开裂后应力增加速度变快。发生破坏时,B1试验梁体外束平均应力为966.2 MPa,应力增量为311.0 MPa;B2试验梁体外束平均应力为937.4 MPa,应力增量为267.4 MPa;B3试验梁体外束平均应力为926.9 MPa,应力增量为225.6 MPa。体外束初始应力越小,应力增量越大,剪跨比对破坏时体外束的极限应力影响较小。

图7 试验梁荷载-体外束应力关系曲线

2.3.4 荷载-应变关系

1)顶板、底板应变

试验梁顶板和底板荷载-应变关系曲线见图8。可知,在相同荷载下,跨中顶板的压应变与底板拉应变均随剪跨比的增大而增大。顶板和底板应变均在斜裂缝出现前线性增大,斜裂缝出现后试验梁刚度降低,因此,每级加载产生的跨中位移增大,应变增长率增大。

图8 试验梁顶板和底板荷载-应变关系曲线

2)腹板主应变

试验梁荷载-主应变关系曲线见图9。可知,主应变测点均布置在支座与加载点连线上,在加载前期均呈线性变化;产生剪切斜裂缝时发生突变,随后迅速增大,应变片损坏。

图9 试验梁荷载-主应变关系曲线

3)纵筋应变

试验梁荷载-纵筋应变关系曲线见图10。可知:①顶板纵筋受压,底缘纵筋受拉。②试验梁的顶板纵筋基本全程处于线弹性状态,最大压应变均不超过-1 500 ×10-6。底缘受拉纵筋均达到屈服,最大拉应变在2 400 × 10-6以上。③B3试验梁底缘纵筋应变较大。因此,剪跨比大的梁对纵筋强度要求较高,更易满足抗剪设计需求,其抗弯承载能力是研究的重点。

图10 试验梁荷载-纵筋应变关系曲线

3 抗剪承载力计算

现行各国规范主要采用分项叠加的方式,计算混凝土、钢纤维、抗剪钢筋三部分对抗剪承载力的贡献总和,对预应力UHPC梁抗剪承载力的计算结果均偏保守[11],且未考虑剪跨比以及纵筋的影响。目前,计算抗剪承载力的常用理论包括极限平衡法、修正压力场理论、塑性理论、桁架-拱理论等,其中极限平衡法可以较好地描述在弯矩和剪力共同作用下斜截面的破坏机理,充分考虑了剪压区、纵筋以及预应力钢筋的抗剪贡献,且有物理意义明确的计算公式。因此,本文基于极限平衡法,分析体外预应力UHPC无腹筋梁的抗剪承载力。

3.1 极限平衡法

极限平衡法通过对隔离体进行受力分析,建立内力平衡方程求解极限抗剪承载力。

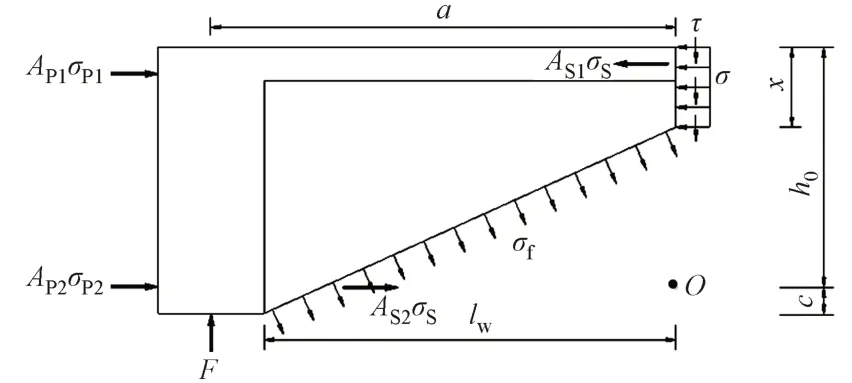

3.1.1 计算模型

简化计算模型主要考虑UHPC剪压区、纵向钢筋、预应力钢筋以及斜截面开裂后拉应力对抗剪承载力的贡献。基于体外预应力混凝土梁的受力特点,可将体外预应力简化为作用在锚固区的集中力,取极限状态下破坏截面至支点作为隔离体,见图11。

图11 隔离体模型

图中,x为剪压区高度;AS1、AS2、AP1、AP2分别为顶缘纵筋面积、底缘纵筋面积、顶部预应力筋面积,以及底部预应力筋面积;lw为斜裂缝水平投影长度;h0、c分别为底缘受拉纵筋与预应力钢筋合力点到梁顶和梁底的距离;σf为开裂截面UHPC残余抗拉强度,参考《公路桥涵超高性能混凝土应用规范》(征求意见稿),σf=0.55ft′;σS为纵筋屈服强度;σP1、σP2分别为破坏临界状态顶部预应力和底部预应力极限应力;σ、τ分别为剪压区混凝土的正应力与剪应力。

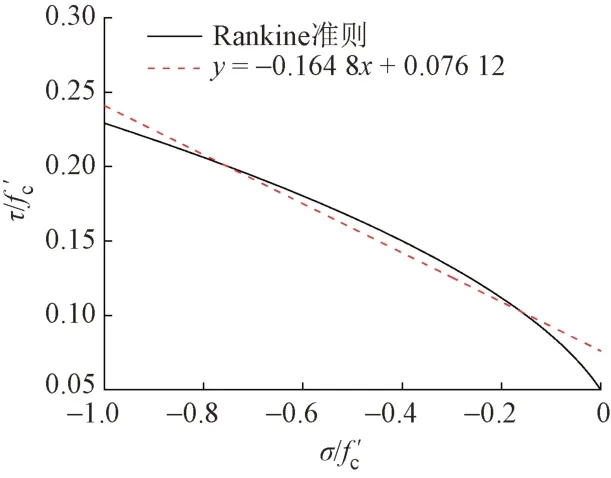

3.1.2 剪压区破坏准则

剪压区混凝土受正应力和剪应力共同作用,采用Rankine破坏准则,即复合应力状态下当结构主应力达到材料强度时结构失效。当主拉应力σ1达到抗拉强度ft′时,结构承载力由UHPC抗拉强度控制,即

当主压应力σ2达到抗压强度-f′c时,结构承载力由UHPC抗压强度控制,即

式中:fc′为复合应力状态下UHPC抗压强度,fc′=0.85fc,fc为UHPC抗压强度;ft′根据Graybeal[12]的建议取0.05fc′。

根据本文试验以及文献[13]中预应力UHPC梁抗剪试验结果,试验梁破坏时剪压区UHPC压应力达不到抗压强度,拉应力可达到极限值。因此,根据破坏准则采用抗拉强度控制,即

τ/fc′和σ/fc′近似呈线性关系,对式(3)进行线性拟合,得到拟合曲线见图12。

图12 线性拟合曲线

剪压区混凝土的简化破坏准则为

式中:A、B均为常数,A= -0.164 8,B= 0.076 12。

实际情况中剪应力和正应力在截面上并非均匀分布,且相应的应力分布方程不易确定。为简化分析,取截面受压区平均正应力进行计算。

3.1.3 公式推导

根据隔离体平衡条件可得

式中:bef为考虑翼缘的腹板厚度,当剪压区高度大于翼缘高度时,bef=b+tt(bt-b)/(2x)[14],b为试验梁腹板宽度,bt、tt分别为顶板宽度与厚度;当剪压区在翼缘内时,bef=(b+bt)/2;a1、aP1分别为顶部纵筋和预应力筋距梁顶距离;θ为斜裂缝倾角,可通过斜裂缝投影长度与腹板高度求得。

联立式(4)—式(7)解得x:

①剪压区在翼缘内

②剪压区在翼缘内

式中:K1、K2、K3均为常数,K1=AS2σS+AP2σP2-AS1σSAP1σP1+blwσftanθ;K2=blwσf;K3=bσflwcos2θ(lw+ctan2θ)/(2cos2θ)+AS1σS(h0-a1)+AP1σP1(h0-aP1)。

根据式(4)、式(5)求解剪压区正应力与剪应力:

将计算得出的剪压区正应力与剪应力代入式(6),计算得到抗剪承载力。

3.1.4 关键参数取值

1)腹板拉应力

当试验梁配置纵筋以及预应力强度较高时,x的计算结果易出现负值。这表明腹板裂缝截面钢纤维彻底拔出后,底部纵筋与预应力钢筋提供了较大的拉力,能够与剪压区UHPC保持水平方向力的平衡,直至剪压区失效。因此,对于这类试验梁,考虑实际受力特点取裂缝处拉应力为0计算较为合理。

结合无黏结预应力UHPC无腹筋梁抗剪试验研究结果[9,15]可知,剪跨比小于1.5的试验梁破坏前一般没有明显的主裂缝,而是有多条平行的剪切斜裂缝,且裂缝宽度较小。因此,破坏临界状态腹板整体抗剪性能较好,取隔离体求解平衡方程时,腹板处拉应力直接取UHPC抗拉强度计算较为合理。

2)预应力钢筋极限应力

李国平[16]在大量试验数据基础上,将跨高比、截面配筋作为主要参数,回归统计出简支梁和连续梁的体外预应力钢束极限应力简化计算公式;JTG/ T J22—2008《公路桥梁加固设计规范》基于塑性铰理论,并考虑材料的安全系数,规定了体外预应力增量的计算公式;JGJ 92—2016《无粘结预应力混凝土结构技术规程》中直接规定极限状态体外预应力筋的极限应力增量为100 MPa。

但是上述规范中的公式均是基于体外预应力混凝土梁抗弯极限承载力提出的,而对于体外预应力混凝土梁抗剪承载力计算中体外预应力筋极限应力的取值至今没有明确的规范条文。沈殷[17]通过线性回归,提出了考虑混凝土强度和永存预应力的极限应力增量表达式,但并不适用于体外预应力UHPC梁。其试验结果表明,体外预应力极限增量与有效预应力强度关系密切。当有效预应力强度达到800 MPa时,极限应力增量可控制在300 MPa以内;有效预应力越小,应力增量越大,但对最终的极限应力影响较小。考虑安全储备,本文体外预应力筋应力增量取100 MPa。试验梁顶部预应力筋应力变化小,直接取有效预应力强度计算。

3.2 计算验证

基于极限平衡法推导的计算方法,计算本文试验梁与另外14片无黏结预应力UHPC无腹筋梁的抗剪承载力,主要控制参数为剪跨比、预应力筋配筋率(ρP)以及预应力水平(σP),计算结果见表5。表中:fcu为试验梁UHPC材料的立方体抗压强度;ρs为受拉纵筋配筋率;Vexp、Vu分别为抗剪承载力试验值、计算值。

表5 计算结果

由表5可知:①剪跨比、受拉纵筋配筋率以及预应力水平对无黏结预应力UHPC无腹筋梁的抗剪承载能力影响较大,极限抗剪承载力与剪跨比负相关,与受拉纵筋配筋率和预应力水平正相关,且主要由剪跨比控制。②在材料特性相同的情况下,体外预应力UHPC无腹筋梁的极限抗剪承载力主要与剪压区高度相关,而剪跨比越小,平衡计算所得的剪压区高度越大。③在剪跨比不变的情况下,受拉纵筋与预应力提供的拉力越大,平衡计算所得剪压区UHPC的正应力越大,根据剪压区破坏准则,极限剪应力也相应提高,但纵筋与预应力提供的抗剪贡献受制于剪压区UHPC强度。因此,当试验梁纵筋配筋率、预应力强度较高,且剪跨比较大时,须根据3.1.4节内容调整部分参数。

体外预应力UHPC无腹筋梁在不同的剪跨比下剪切破坏形式有显著差异。使用同一理论公式计算极限抗剪承载力时,即使考虑剪跨比的影响,但破坏机理不同,计算结果也并不理想,这一问题对于小剪跨比的梁比较突出。极限平衡法综合考虑了受拉钢筋、预应力钢筋、斜裂缝拉应力以及剪压区混凝土的贡献,可以通过调整部分参数取值使理论计算更加贴合实际受力情况。在计算剪跨比小于1.5的试验梁时,抗剪承载力计算值与试验值的比值达到了0.8左右;对于剪跨比大于1.5的试验梁,抗剪承载力计算值与试验值的比值总体位于0.9 ~ 1.1。

4 结论

1)体外预应力UHPC无腹筋梁的斜裂缝主要由支座向加载点发展且数量较少,倾角随剪跨比的增大而减小;随着剪跨比增大,破坏形态依次表现为斜压破坏、剪压破坏、剪拉破坏;剪跨比越大,试验梁的极限抗剪承载力越小,且减小趋势变缓;剪切破坏时,体外预应力UHPC无腹筋梁体外预应力筋应力增量较小,主要与试验梁整体变形相关;剪跨比对体外预应力钢筋极限应力影响较小。

2)基于极限平衡法推导了体外预应力UHPC无腹筋梁的抗剪承载力计算公式,并对小剪跨比梁和纵筋配筋率、预应力水平过高的试验梁计算方法进行了修正,抗剪承载力计算值与试验值吻合良好,并在已有文献的无黏结预应力UHPC无腹筋梁试验进行了验证,具有良好的适用性。

3)剪跨比是控制体外预应力UHPC无腹筋梁抗剪承载能力的主要因素;增加纵筋配筋率与预应力水平能够一定程度上提高抗剪承载力;剪跨比越大,通过增加纵向受拉钢筋配筋率以及预应力水平所能提高的极限抗剪承载力越大。

本文推导的体外预应力UHPC无腹筋梁抗剪承载力计算公式,是否适用于有黏结预应力梁仍需更多的试验研究。