一种商业合版印刷满版成品离线自动分离的拼版方法

曾台英 黄之翌

上海理工大学出版印刷与艺术设计学院 上海 200093

为了迎合小批量、多频次、低成本、高效率的发展要求,合版印刷应运而生。合版印刷就是将属于不同客户的,具有相同纸张、色数、印量的产品组合在一个大版中印刷的方法[1]。该方法能充分利用较大幅面印刷机的最大印刷面积,一次印刷多个小幅面印品,以此发挥批量生产和规模印刷的优势,达到分摊印刷成本、节约制版及印刷费用的目的[2]。目前,关于优化印刷拼版的研究主要集中在提升拼版效率、提升纸张利用率方面。杨志军等[3]通过多边形扫描定位算法与遗传算法的结合提高了纸张利用率,缩短了运算时间。程建平[4]设计了一种纸质包装盒智能排样系统。该系统有效提高了排版效率和纸张利用率。上述研究都只考虑到提高拼版效率、减少纸张消耗,并未进一步考虑后续工艺的操作便捷性。因此,原拼版方法不适用于自动化程度更高的满版成品离线自动分离设备。

由曾海彬[5]发明的印刷制品清废机是目前各印刷厂商用于成品分离的生产设备。但是,此设备存在不同产品换版时需要操作人员手动摆放顶针,以及设备参数需重新调整的问题,已无法满足几百套不同拼版产品进行高效成品分离生产的要求。针对此情况,本文利用Adobe Illustrator设计软件和TongYin PDF Expert拼版软件,设计一种适合满版成品离线自动分离的拼版方法,以期为实现合版印刷产品的高效自动分离提供参考。

1 满版成品离线自动分离设备

1.1 满版成品离线自动分离工作原理

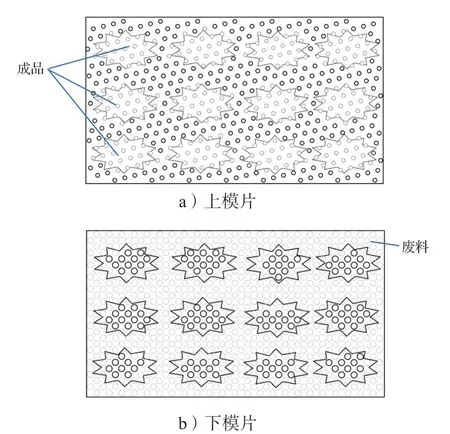

印刷制品清废机是利用上下针结构,由下针支撑住成品、上针压下废料来实现模切后满版产品的成品与废料分离,如1图所示。

图1 满版成品分离工作原理示意图Fig. 1 Sketch diagram of the full-size blank separation principle

模切后,根据成品与废料制作上、下模片。如图2a所示,满版成品按照相应位置贴于上模片,压到成品的针位需全部移除,而黑色针位保留,用于成品分离作业时将废边下压。如图2b所示,下模片中黑色针位保留,用于支撑成品,其它针位全部移除。

图2 满版成品分离上、下模片制作位置排布示意图Fig. 2 Sketch diagram of the distribution for upper and lower pins respectively

上、下模片制作完成后,将它们放入设备中相应位置,然后根据制作好的模片移除不需要工作的上、下针。在成品自动分离过程中上、下针互不影响(见图3)。图中,黑色圆圈表示下针,灰色圆圈表示上针。更换相应产品的上、下模片即可快速进行产品换版,且整个换版过程只需要2~3 min。相较于以往的生产方式,本文方法极大地提高了小批量、多批次的不同拼版成品分离的工作效率。

图3 满版成品分离上、下针工作时位置排布示意图Fig. 3 Sketch diagram of the distribution for upper and lower pins during operation

1.2 满版成品离线自动分离要求

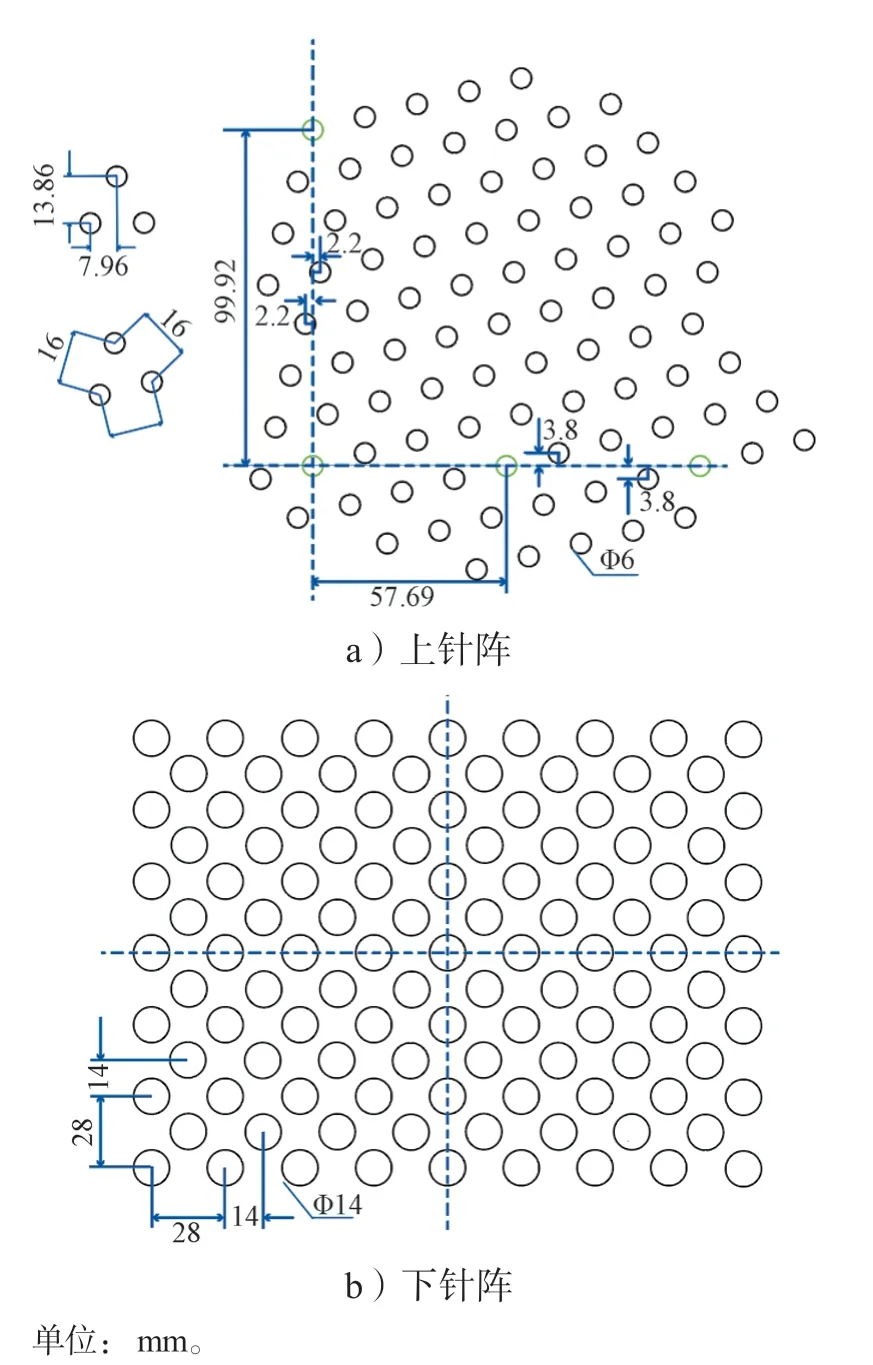

满版成品离线自动分离设备的上、下针排列和尺寸如图4所示。上针直径为6 mm,相邻针的圆心之间的距离为16 mm,相邻针与水平方向成一定夹角;下针直径为14 mm,相邻针的圆心之间距离为28 mm。根据印刷、模切压痕要求以及上、下针分布情况,满版成品尺寸、拼版布局要求如图5和表1所示。

图4 满版成品离线自动分离设备上、下针尺寸及分布示意图Fig. 4 The size and distribution of the upper and lower pins respectively

图5 上、下针拼版布局要求Fig. 5 Imposition layout requirements

表1 拼版布局要求Table 1 Imposition layout requirements

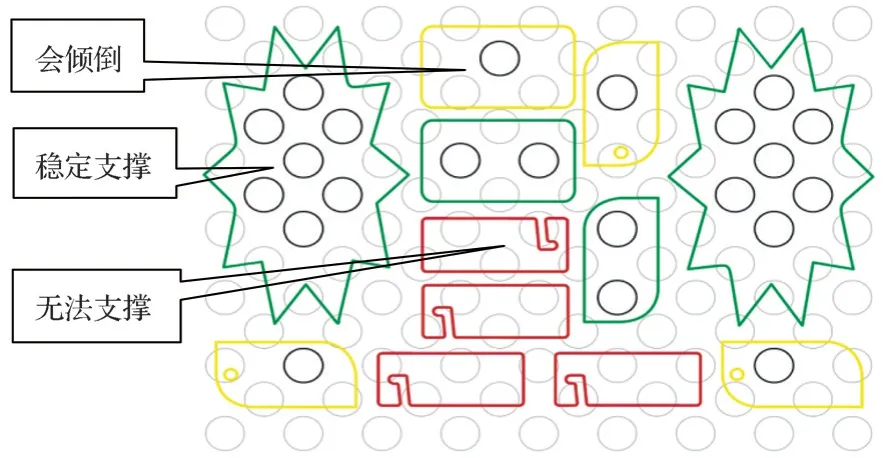

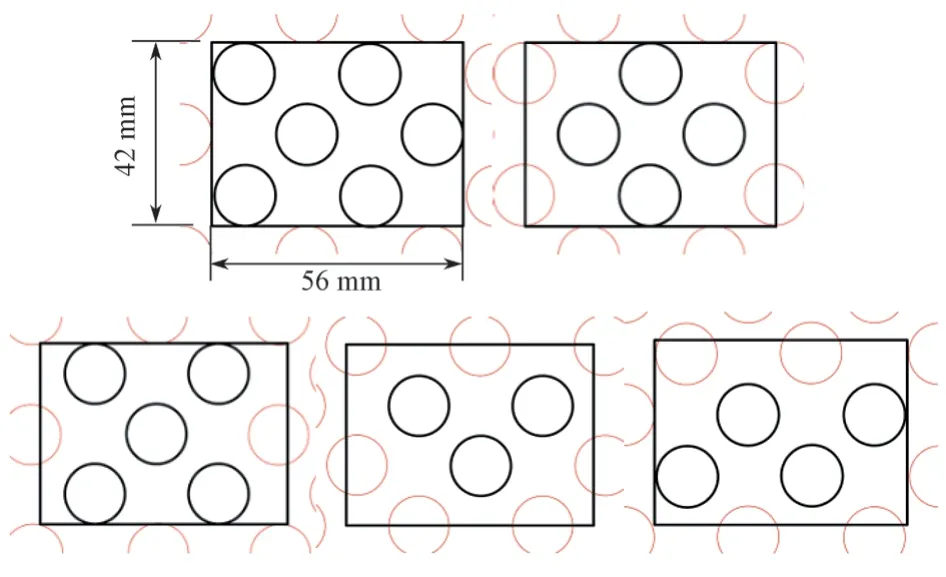

当商务合版印刷产品中有许多大小不一的异形标签、吊牌时,尺寸过小的成品没有足够的下针给予稳定的支撑,导致满版成品离线自动分离设备无法进行单片分离(见图6)。为解决此问题,根据针阵排布及下针尺寸,成品盒尺寸需超过42 mm×56 mm。此条件下,无论单片成品如何拼版,落在针阵的哪个位置,至少有3根下针能提供稳定支撑,保证成品分离时不发生倾倒(见图7)。

图6 下针支撑成品说明示意图Fig. 6 Sketch diagram of the holding blanks by the lower pins

图7 最小成品盒尺寸示意图Fig. 7 Sketch diagram of minimum size of blanks

2 拼版流程及结果分析

2.1 拼版实现过程

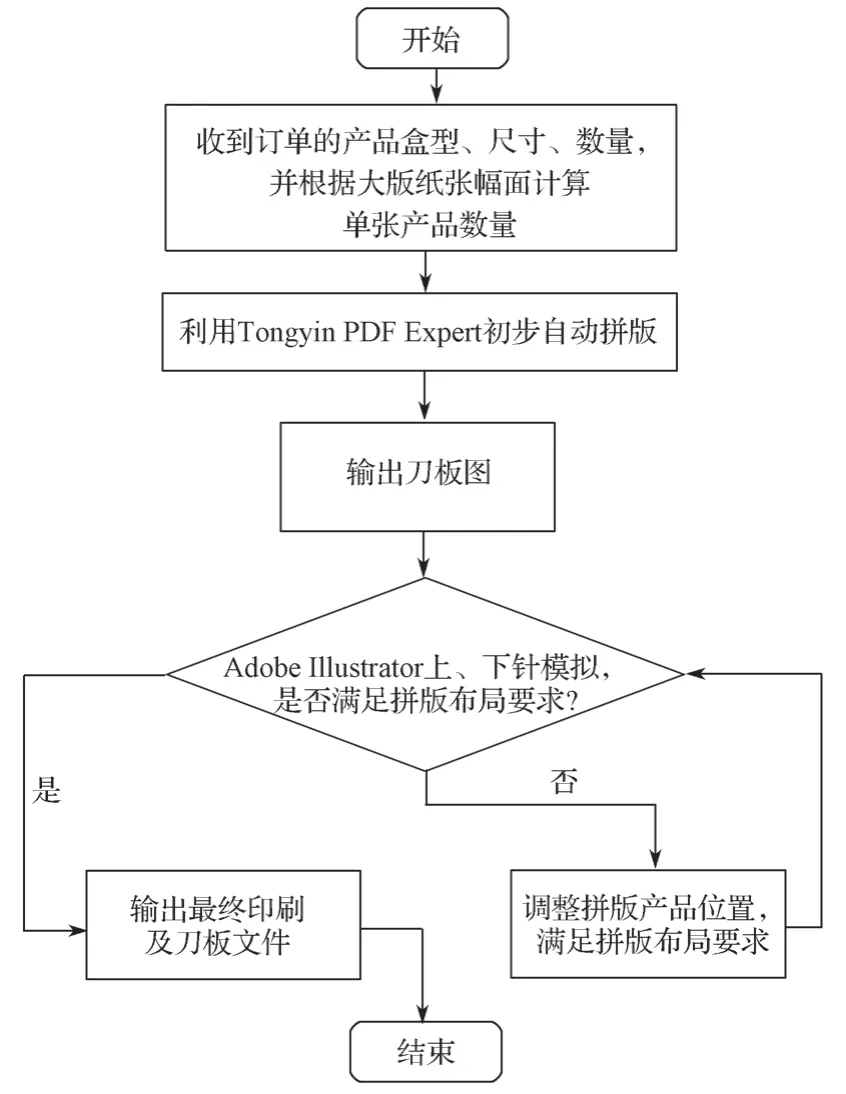

结合上述满版成品离线自动分离设备的工作要求,利用自动拼版软件Tongyin PDF Expert与Adobe Illustrator软件实现不同种类、不同数量的产品拼版。拼版的具体流程如图8所示。

图8 拼版流程Fig. 8 Imposition procedure

1)根据订单种类、数量确定拼版原则,即确定每个全张纸的拼版产品种类及其联数、印刷量。

2)利用Tongyin PDF Expert软件进行初步拼版,并导出拼版与之相对应的刀版文件。

3)根据上、下针结构和拼版布局要求,用Adobe Illustrator软件模拟刀版分布图,并对不满足拼版布局要求的位置进行调整。

4)用Tongyin PDF Expert软件按照刀版分布图进行相应调整,调整拼版中不同盒之间的抽刀宽度后,即可输出印刷、刀版制作文件。

2.1.1 确定拼版原则

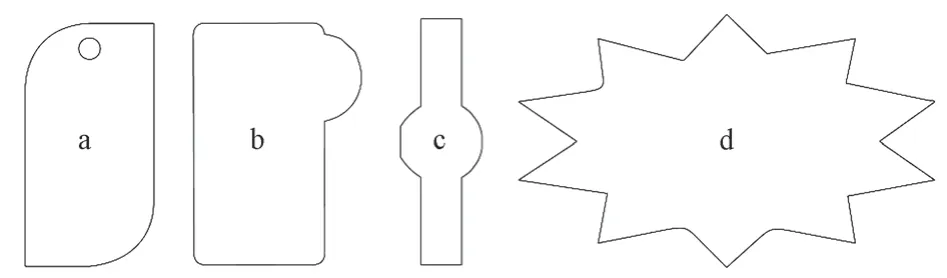

根据网上订单种类、数量确定拼版原则。如图9所示,4种吊牌产品a、b、c、d订单数量分别为8000, 4000, 10 000, 4000张,按正四开可拼2000张,即每张正四开纸中a产品4拼,b产品2拼,c产品5拼,d产品2拼。

图9 4种不同形状吊牌Fig. 9 Four kinds of different tag product

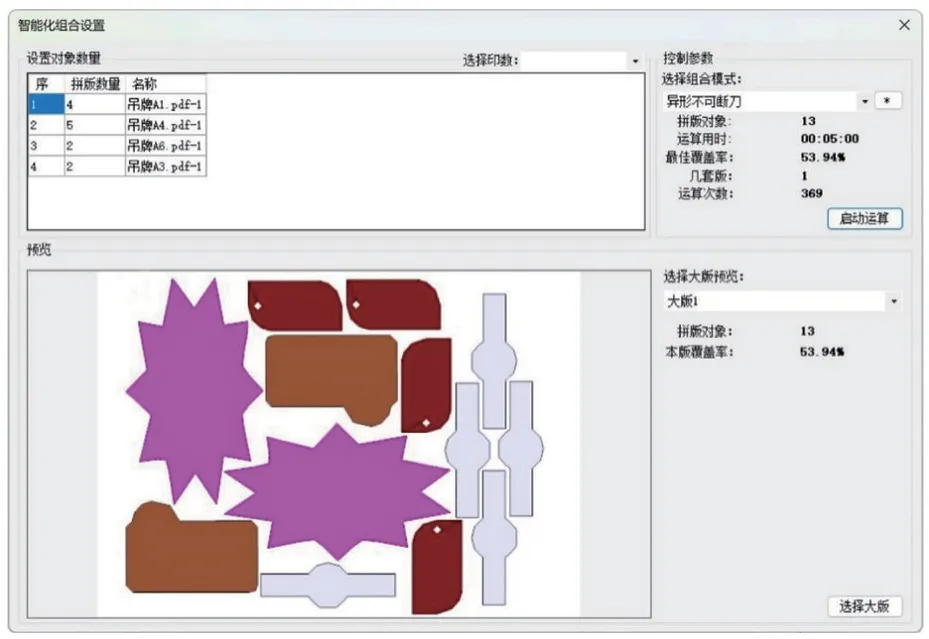

2.1.2 初步拼版

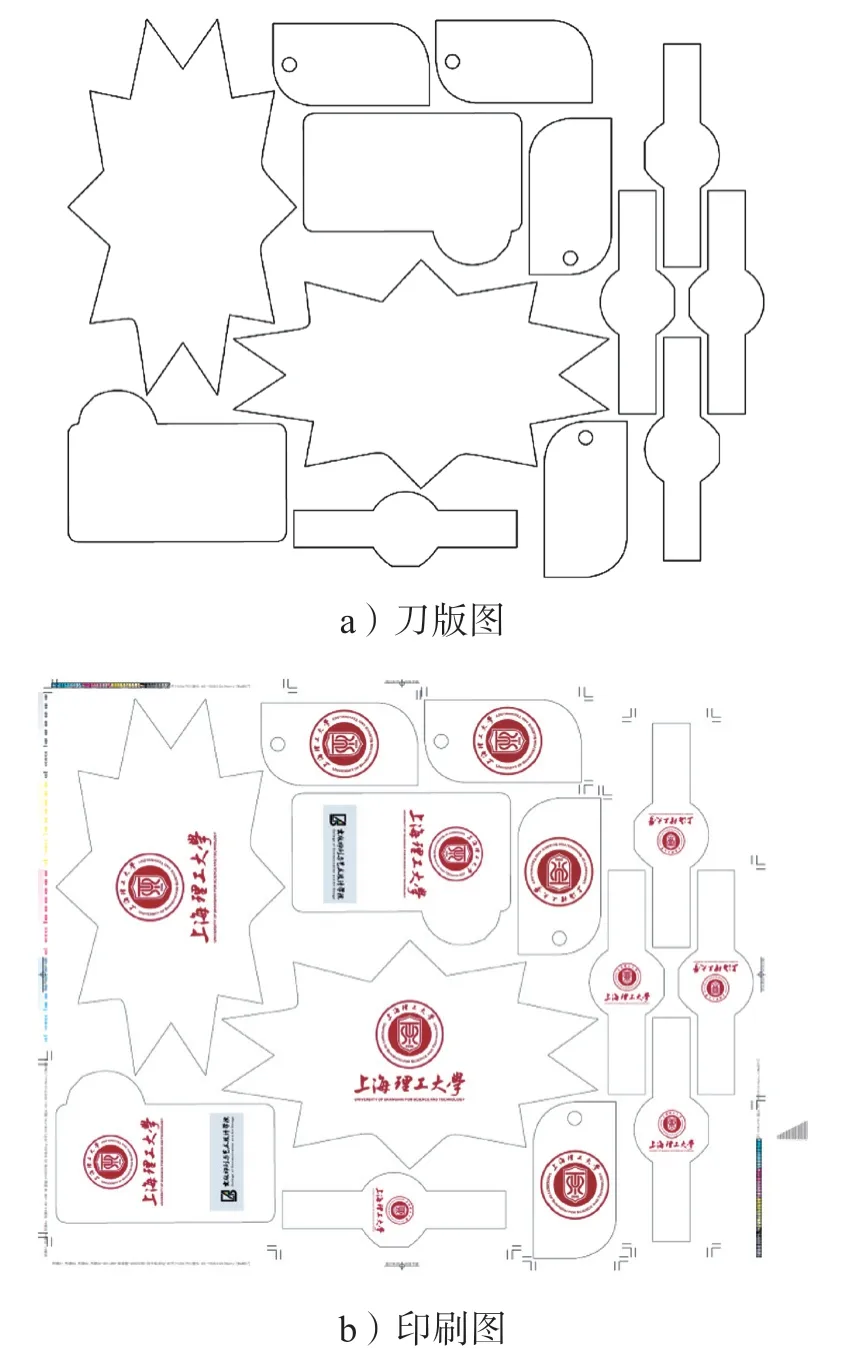

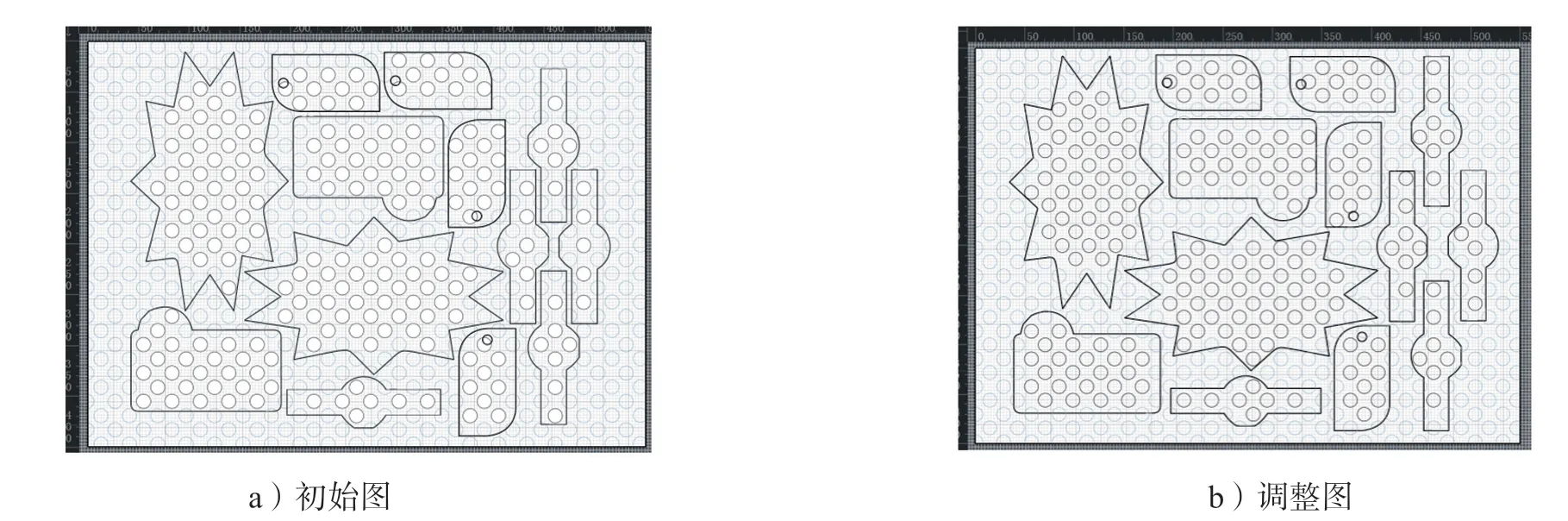

利用Tongyin PDF Expert软件对4种吊牌产品进行自动拼版,得到初步拼版(见图10),然后导出拼版和刀板文件(见图11)。

图10 初步拼版图Fig. 10 Initial auto-imposition

图11 刀板图和印刷图Fig. 11 The cutting die board diagram

2.1.3 调整刀板分布图

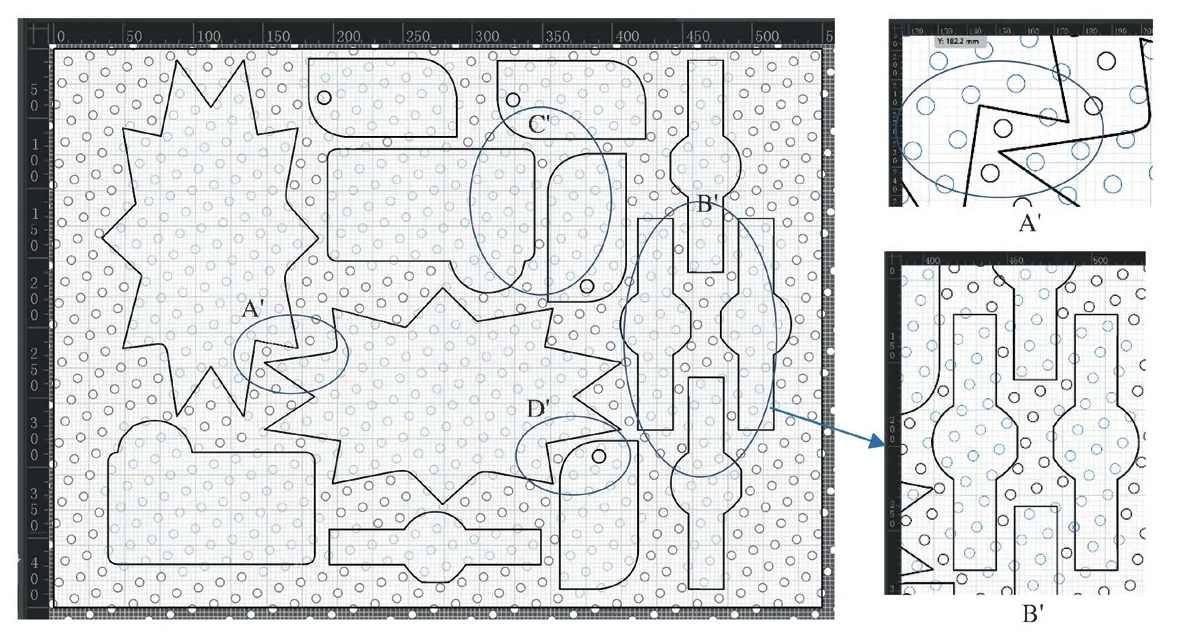

将输出的刀板文件用Adobe Illustrator软件打开,分别放入上、下针阵图层中查看拼版是否满足表1的拼版布局要求,得到拼版上、下针模拟图。在上针模拟图12中,有4处废边位置 A'、B'、C'、D'没有上针压着,这不符合拼版布局要求。故按照拼版布局要求,在用纸不变的情况下,适当增大产品之间的废料间距,以实现满版成品离线自动分离。调整后,成品的废边都有上针压着,如图13所示。下针模拟图14已满足拼版布局要求,只需随上针作相应调整即可。再次进行拼版上、下针模拟,检查调整后的布局是否满足拼版布局要求,得到最终可以实现满版成品离线自动分离的拼版。

图12 初始拼版上针模拟图Fig. 12 Upper pins simulation of the original imposition

图13 调整后的上针模拟Fig. 13 Upper pins simulation after the imposition adjustment

图14 初始拼版下针模拟图以及调整后的下针模拟图Fig. 14 Lower pins simulation of the original imposition and after adjustment

2.2 效果分析

上述拼版产品分别采用满版成品离线自动分离设备(a)、拆标机(b)以及传统人工清废(c)进行成品分离,具体的生产情况如表2所示。

表2 不同成品分离方式的对比Table 2 Comparison of different ways of blank separation

由表2可以看出,相较于拆标机,满版成品离线自动分离设备的生产效率提高了1倍,且换版时间仅为拆标机的1/6;相较于传统人工清废方式,满版成品离线自动分离设备所需人员仅为1/3,在降低清废人员劳动强度的同时,为企业降低了人工成本,约18万元/年[6],生产效率提高了2倍。如果拼版中有更多不同盒型的成品,则拆标机需要更多的换版时间,而满版成品离线自动分离设备的换版时间始终保持在5 min之内,这解决了商业合版印刷每天数百套不同拼版产品进行成品分离作业在效率上的需求,有效避免了订单旺季时因人员不足,非生产人员到车间人工清废的现象出现[7]。 除此之外,相较于人工清废,满版成品离线自动分离设备提高了约0.03%的成品率。这是因为满版成品离线自动分离设备能避免人工清废时过多接触到产品的印刷表面,从而保证了产品质量[8-9]。可见,满版成品离线自动分离设备的生产效率更为显著。

3 结语

针对商务合版印刷企业在标签、宣传单页等产品的成品分离生产工序中效率低、损耗大的问题,本文研究了某满版成品离线自动分离设备的技术参数及工作特点,并提出了一种适合该设备的、利用Adobe Illustrator和Tongyin PDF Expert软件完成自动拼版的方法。实例结果分析表明,将本拼版方法应用于商业合版印刷的实际成品分离生产过程中,相比较传统人工成品分离,满版成品离线自动分离设备的工作效率提升了近2倍,同时也减少2/3的人员需求;相比较拆标机,在相同人数需求下满版成品离线自动分离设备的工作效率提升了1倍,同时也极大降低了人员的工作强度。本文方法为商业合版印刷在成品分离工序上实现自动分离、提高效率、降低成本提供了可行的方案。