近距离煤层重复采动覆岩破坏规律及“两带”发育高度分析

王文才,吴周康,李龙龙,王 鹏,高小雷,杨少晨

(1.内蒙古科技大学矿业与煤炭学院,内蒙古 包头 014010;2.西安科技大学能源学院,陕西 西安 710054;3.鄂尔多斯市智慧能源科技有限公司,内蒙古 鄂尔多斯 017000)

0 引言

工作面的开采导致覆岩运移,从而引起垮落带、裂隙带的发育,统称为“两带”[1-2],“两带”发育高度的研究是矿井漏水漏风防治的重点。“两带”是连接采空区与覆岩含水层的导水通道,若“两带”发育至含水层,其中的水就会通过裂隙流入工作面或巷道,引发突水灾害[3-4],因此,开展“两带”发育高度的研究对于煤矿安全事故的预防具有重要意义。

针对这一情况众多学者开展了一系列研究,得出“两带”的发育与地质情况、开采技术等有关,影响“两带”发育高度的因素主要有埋深、采厚、采宽、覆岩岩性、开采速度等[5-8]。长期以来学者们通过结合各种学科对“两带”发育高度进行预测和计算总结出了各种方法,包括理论分析法[9]、经验公式计算[10]、井下窥视法[11]、钻孔冲洗液漏失量法[12-13]、数值模拟[14]、相似模拟[15]等,为“两带”发育规律的研究奠定了各种理论方法基础。

随着我国煤炭开采强度的增大,煤矿开采逐渐由原本的一层转为二层甚至是多层,而近距离煤层重复采动下“两带”发育高度将进一步增大[16-17];杨建立等[18]通过工程钻探、测得导水裂隙带发育高度,最先验证了综采工作面“两带”发育规律为“马鞍形”;赵高博等[19]构建了力学分析模型,对导水裂隙带高度进行了预测。

在前人研究的基础上,以某煤矿5102 工作面为研究背景,通过工作面的钻探测得上煤层开采时“两带”发育高度,结合FLAC3D数值模拟对近距离煤层重复采动时覆岩的破坏规律进行了研究,分析模拟结果和拟合公式计算结果,对下煤层开采时“两带”发育高度进行了预测,为类似工程以及工作面顶板漏水治理提供借鉴。

1 地质采矿条件

1.1 矿井位置及地质条件

某矿井位于鄂尔多斯市达拉特旗境内,地面标高+1 302.5~+1 379.6 m;5#煤层底板标高+1 196.07~+1 257.72 m,埋藏深度106.4~121.9 m,平均约109 m。

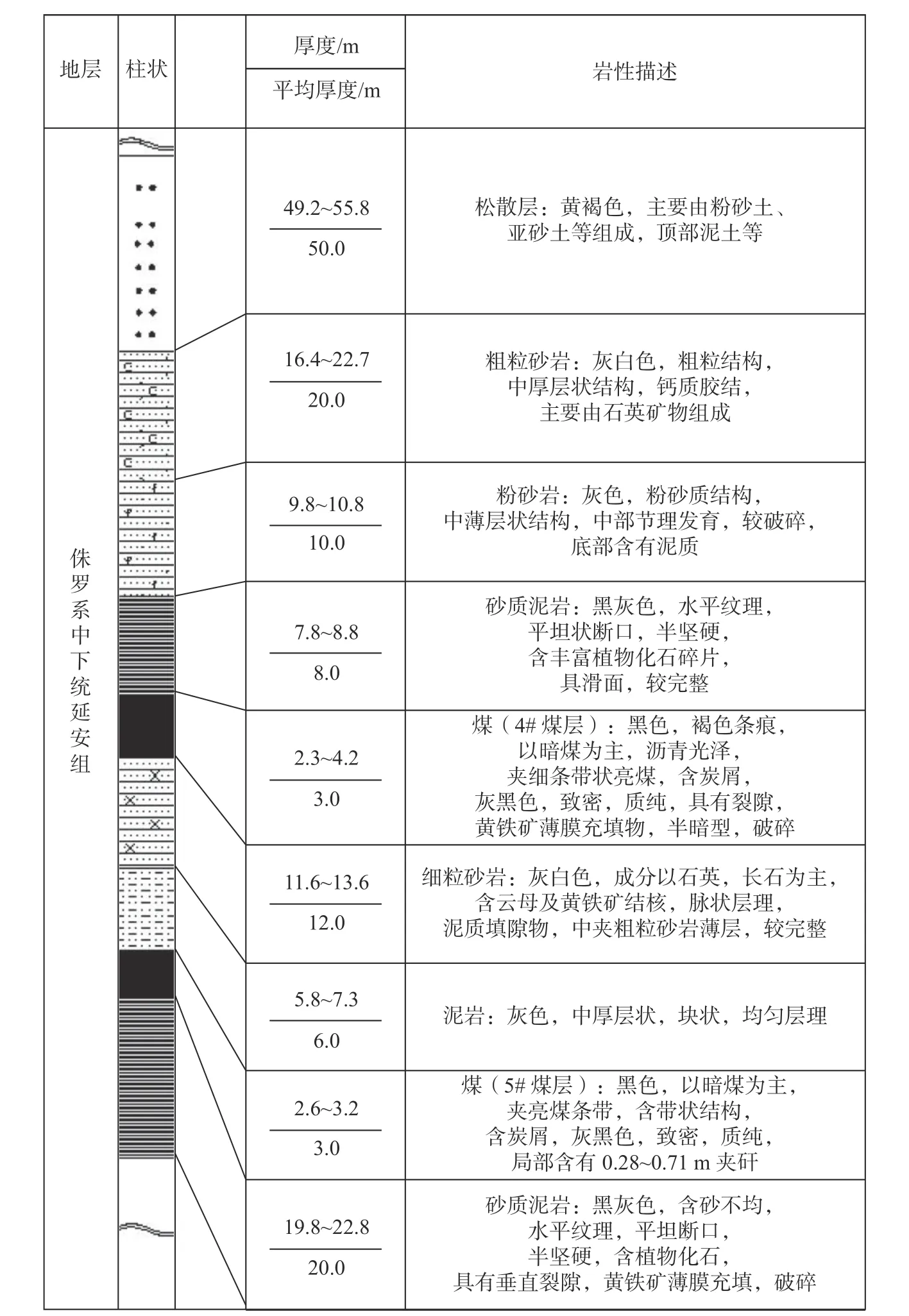

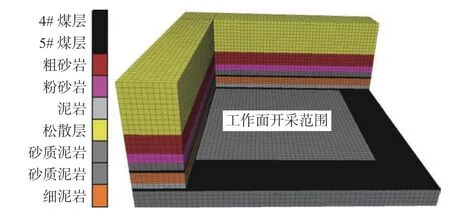

主要开采煤层分别为4#煤层(称为上煤层,平均厚度3 m)、5#煤层(称为下煤层,平均厚度3 m)。4#煤层和5#煤层平均间距18 m,4#煤层和5#煤层之间的岩层分别为细砂岩、泥岩,其综合柱状如图1 所示。

图1 综合柱状图Fig.1 Histogram of coal seam

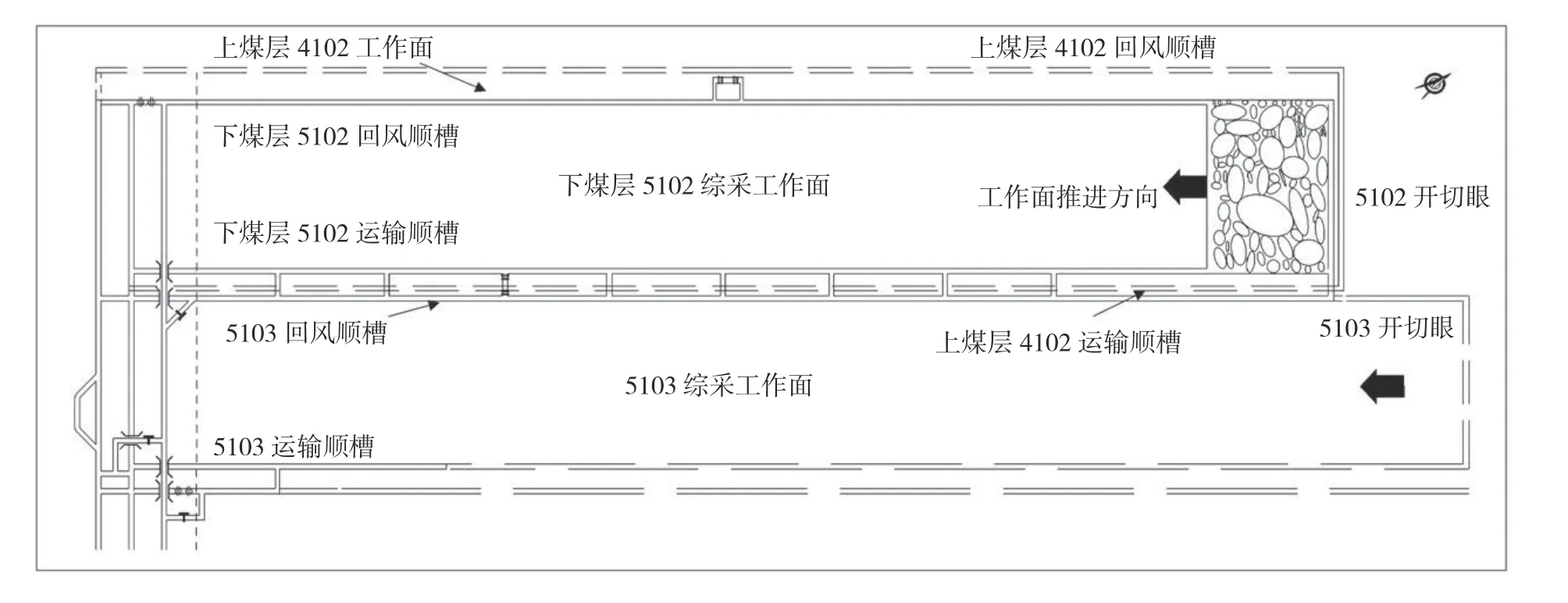

1.2 工作面开采方案

上煤层4#煤层4102 工作面埋深为88 m,采高为3 m,煤层倾角为1°~3°,工作面宽度为230 m,推进长度为1 560 m。本次研究矿井5#煤层5102 工作面的开采,平均埋深为112 m,采高为3 m,为近水平煤层,煤层产状由停采线向切眼方向倾斜,煤层为南北走向,设计工作面宽度210 m,推进长度为1 448.3 m,工作面沿走向推进,采用全部垮落法管理顶板,采掘分布如图2 所示。

图2 工作面采掘工程平面图Fig.2 Mining engineering plan of working face

2 “两带”现场探测

2.1 探测方法分析

为对“两带”发育高度进行较为精准的判断,根据矿区地质条件以及埋深条件,采用井下窥视法,对开采后采空区上覆岩层进行钻孔窥视。根据孔内岩层裂隙的形成、发育高度以及钻孔过程中出现的各类异同情况,分析判断导水裂隙带的形成位置以及最终发育高度。

由于该矿5102 工作面为重复采动工作面,上煤层开采后上覆岩层已发生破碎,因此,需要以上煤层4102 工作面的钻孔为初步判断依据。根据该矿地质资料可知,4#煤层埋深88 m,因此,综合分析决定由工作面向上进行钻孔窥视,并结合井下勘查结果最终确定施工位置为4102 工作面距离开切眼约260 m处的运输顺槽内靠近采空区侧,钻孔布置如图3 所示。

图3 钻孔布置图Fig.3 Layout of borehole

2.2 探测结果及分析

2023 年4 月24 日早班,开始施工2#钻孔,4 月25 日中班2#钻孔施工完成,并开始施工1#钻孔,4 月25 日夜班1#钻孔施工完成,开始钻孔窥视。对1#钻孔、2#钻孔进行窥视,如图4 所示。由图4(a)可知,当钻孔深度为10 m 时,对应的钻孔内壁开始出现裂隙,且裂隙分布不规则,该裂隙一直持续到观测钻孔全长,钻孔内出现大量崩塌区域,崩塌岩块杂乱无规律散落在钻孔内部,表明此时钻孔已到达垮落带;由图4(b)可知,当钻孔深度为30 m 时,钻孔周围破碎情况好转,以横向纵向裂隙为主,且裂隙在纵向延伸;由图4(c)可知,当钻孔深度为59 m 时,横向裂隙发育清晰,1#钻孔窥视裂隙发育高度为56.47~58.68 m,2#钻孔窥视裂隙发育高度为57.38~59.37 m;由图4(d)可知,当钻孔深度为60 m 时,钻孔周围整体光滑完整,并未见其他明显裂隙,说明此时“两带”发育已达到最大高度,平均为57.47 m,裂采比为19.16。

图4 钻孔窥视图Fig.4 Peep view of borehole

3 “两带”发育高度模拟及计算

3.1 构建模型

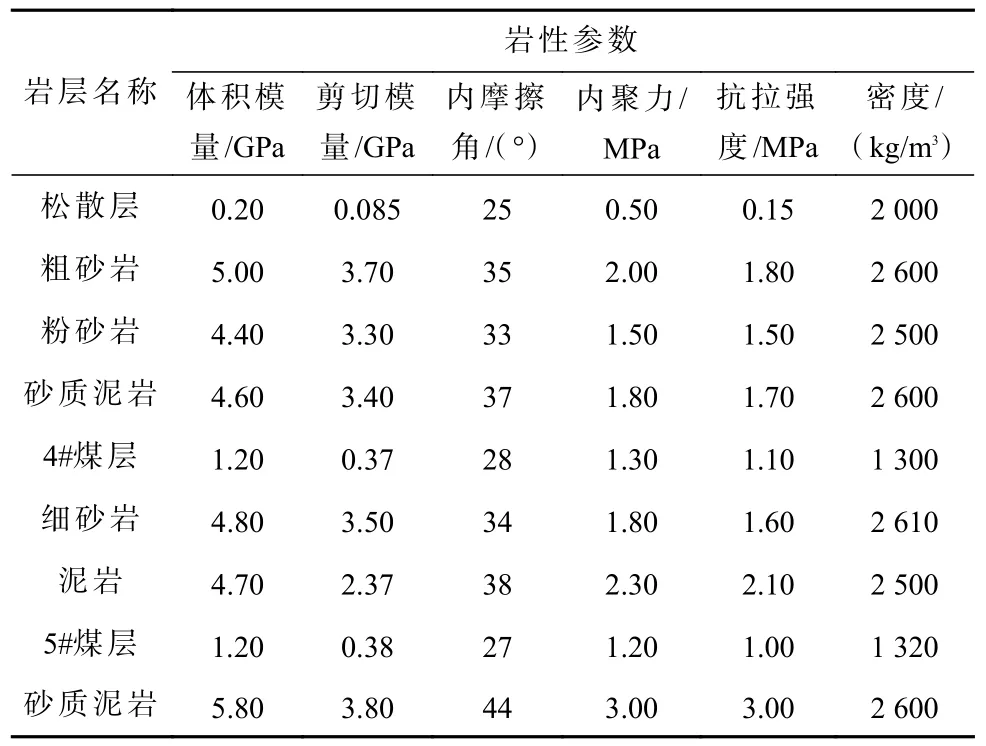

为获得由于工作面开采而导致覆岩破坏的清晰展示,使用FLAC3D数值模拟软件,以某煤矿工程地质条件为模拟基础,建立模型,如图5 所示,设计模型尺寸为300 m×300 m×132 m,网格尺寸划分为5 m×5 m×5 m,对塑性破坏区域进行明确划分。模拟工作面开采宽度为200 m、推进长度为200 m,先对上煤层4#煤层进行开采,待下沉稳定后对下煤层5#煤层进行开采,从左至右一次开采10 m,循环步数至求解平衡。模型采用Mohr-Coulomb 屈服准则,模拟各岩性参数见表1。

表1 岩性参数表Table 1 Parameters of lithology

图5 数值模拟图Fig.5 Diagram of numerical simulation

3.2 模拟结果及分析

3.2.1 上煤层开采分析

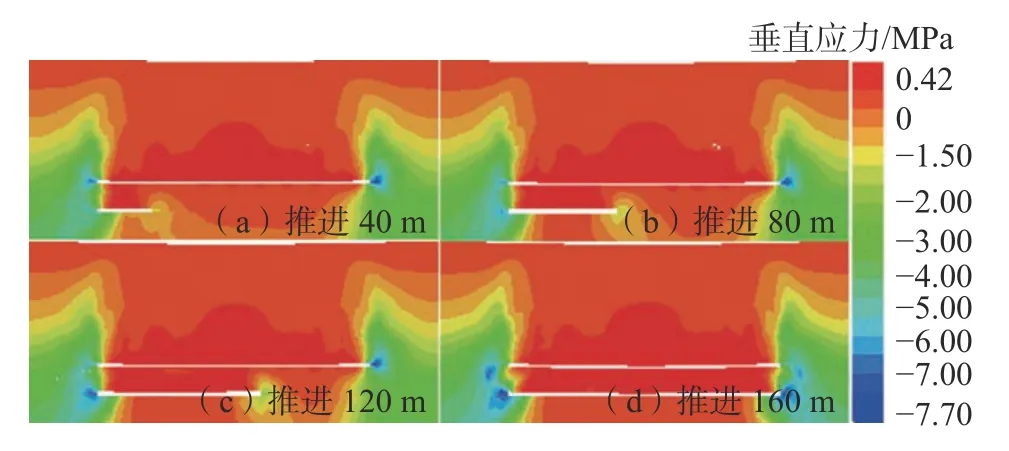

上煤层开采过程中垂直应力变化如图6 所示。由图6 可知,应力形态呈“倒8 形”,靠近开切眼侧和工作面侧处煤壁应力集中。

图6 上煤层开采过程垂直应力分布Fig.6 Vertical stress distribution in mining process of upper coal seam

上煤层开采覆岩破坏区分布图如图7 所示。由图7(a)可知,当工作面推进40 m 时,工作面的顶底板发生拉伸破坏,破坏深度为2 m;由图7(b)可知,当工作面推进80 m 时,覆岩拉伸破坏范围加大,破坏裂隙突然呈现出激增态势,由原本的2 m 发展至38 m,靠近开切眼侧上覆岩层剪切破坏;由图7(c)可知,当工作面推进120 m 时,覆岩垮落高度为8 m,垮落形态为“正梯形”,覆岩破坏形态为“拱型”,煤壁侧上覆岩层表现出拉伸与剪切破坏;由图7(d)可知,当工作面推进160 m 时,地表小范围出现拉伸破坏区域即发展为自上至下的裂隙,裂隙在水平方向上开始延展,延展范围为100 m;由图7(e)可知,当工作面推进180 m 时,开切眼侧上方地表下行破坏区深度增加为15 m;由图7(f)可知,当工作面推进200 m 时,地表下行破坏区深度发展至20 m,切眼侧破坏裂隙发育高度为58 m,煤壁侧裂隙发育高度增加至48 m,两侧裂隙发育呈现非均匀性发展,整个工作面覆岩完全破坏,拉伸区高度发育,并且“两带”完全贯通,覆岩破坏形态整体表现为“帽形”,裂采比为19.33。

图7 上煤层开采覆岩破坏区分布图Fig.7 Distribution map of overlying strata failure zone in upper coal seam mining

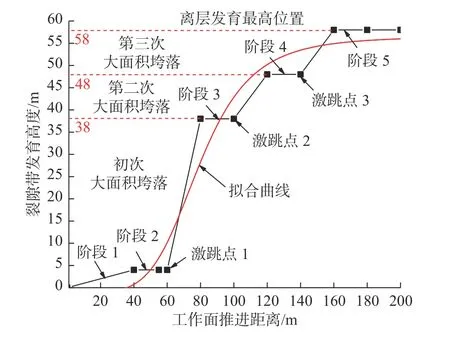

图8 展示了上煤层裂隙带发育高度。由图8 可知,上煤层开采后只考虑推进距离的影响,“两带”发育高度呈现出台阶上升的趋势,阶段间的变化以激跳的方式进行,激跳时裂隙带高度的变化幅度较大,为10~35 m。由于采空区覆岩是以层状结构存在,在开采过后受扰动应力以及自身重力的作用向下移动,当移动超过其极限抗拉强度发生拉伸破断,顶板会出现突然断裂,裂隙带由此激烈上移,最终表现为阶段性的稳定以及突然的跳越。使用Matlab 软件对上煤层开采后不同推进距离下“两带”发育高度进行拟合,计算见式(1)和式(2)。

图8 上煤层裂隙带发育高度Fig.8 Development height of fracture zone of upper coal seam

式中:A1、B1、C1、D1均为常数,无特殊含义;x为工作面距开切眼距离,m;y1为上煤层开采“两带”发育高度,m;拟合度R2=0.998 75。

3.2.2 下煤层开采分析

当上煤层下沉稳定后,对下煤层进行开采,下煤层垂直应力如图9 所示。由图9 可知,垂直应力集中于工作面侧煤壁处,且随着工作面的推进而向前移动。

图9 下煤层开采过程垂直应力分布Fig.9 Vertical stress distribution in mining process of lower coal seam

下煤层开采覆岩破坏区分布图如图10 所示。由图10(a)可知,当工作面推进40 m 时,裂隙带高度由原本的58 m 急速发展至78 m,裂隙带高度增加20 m,推进40 m 为激跳点;由图10(b)可知,通过激跳点后裂隙带发育高度再次增加10 m,此时裂隙带发育高度为88 m,结合该矿地质资料可知,此时裂隙带与地表贯通,形成导水漏风通道;由图10(c)可知,随着工作面继续推进,裂隙带高度不再变化,但裂隙带横向影响区域逐渐增加,覆岩破坏形态由“马鞍形”转变为“外O 内蝶形”,上煤层、下煤层采空区发生贯通,垮落带发生重合,使得采空区中部垮落岩石进一步被压实;由图10(d)可知,下煤层开采结束时,“两带”发育高度稳定,发育形态清晰,裂采比为29.33。

图10 下煤层开采覆岩破坏区分布图Fig.10 Distribution map of overlying strata failure zone in lower coal seam mining

由图11 可知,下煤层开采后同样只考虑推进距离的影响,“两带”的发育高度成台阶式上升,阶段间的变化以激跳的方式进行,激跳时裂隙带高度的变化为10~20 m,相较于上煤层开采,激跳幅度略有下降,使用Matlab 软件对下煤层开采后不同推进距离下“两带”发育高度进行拟合,计算见式(3)和式(4)。

图11 下煤层裂隙带发育高度Fig.11 Development height of fracture zone of lower coal seam

式中:A、B、C、D均为常数,无特殊含义;x为工作面推进距离,m;y2为下煤层开采“两带”发育高度,m;拟合度R2=0.985 73。

3.3 经验公式计算

4#煤层、5#煤层为近水平煤层,煤层顶板分别为砂质泥岩与泥岩,即煤层的顶板为软岩。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采指南》一书中,关于煤层顶板为软岩时“两带”发育高度的经验计算公式为式(5)和式(6)[20]。

式中:∑M为煤层综合采厚,m;Hli为“两带”发育高度,m。

根据该矿的地质采矿条件,可知上煤层的综合采厚为3 m,代入式(5)计算可知Hli=44.67~62.47 m,代入式(6)计算可知Hli=61.96 m。

3.4 结果分析

由经验公式可知,该矿上煤层开采结束后裂隙带最大发育高度为62 m,以上煤层采动时的裂隙发育高度预测为基础,验证拟合公式的准确性和实用性,对比分析钻孔窥视、数值模拟、拟合公式计算、经验公式计算所得上煤层开采时裂隙带发育高度数值,见表2。

表2 “两带”发育高度对比情况Table 2 Comparison of the development height of “two zones” 单位:m

由表2 可知,经验公式预测“两带”发育高度平均为62.47 m,而根据现场钻孔实测可知,上煤层开采时裂隙带最大发育高度为57.27 m,经验公式预测值与实测值之间差值为5.20 m,误差范围为9.08%,在此条件下,经验公式能在一定程度上反映裂隙带发育高度;数值模拟预测、经验公式计算所得上煤层开采时裂隙带最大发育高度分别为57.86 m、58.00 m,与实测数据较接近,误差范围分别为1.03%、1.27%。

4 结论

1)为分析近距离煤层重复采动条件下“两带”发育高度变化规律,使用井下窥视法,上煤层开采时进行钻孔窥视,得到初采裂隙带最大发育高度为57.27 m,裂采比为19.16。

2)根据某矿的地质资料建立FLAC3D模型,通过模拟可知,上煤层开采后裂隙带最高为58 m,下煤层开采后裂隙带最高为88 m,初采和复采的裂采比分别为19.33、29.33;近距离煤层重复开采覆岩破坏整体表现为“拱形—帽形—马鞍形—外O 内蝶形”。

3)裂隙带高度随工作面的推进而增加,当到达一定距离时,覆岩发生大面积破断,裂隙带的高度以激跳方式递进到下一阶段,直至发展稳定,通过数据拟合得到了近距离煤层重复采动时裂隙带发育高度与工作面推进距离的关系式。

4)将数值模拟和拟合公式结果与实测数据进行比较,误差范围分别为1.03%、1.27%,验证了模拟以及拟合公式对重复采动“两带”发育高度预测准确性。