一种电力作业机器人硬件系统的设计

国网天津市电力公司滨海供电分公司 李少雄 于连祥

北京国电富通科技发展有限责任公司 郭俊龙 张玉涛 徐善军 姚 颖

随着电力用户对供电服务品质的要求不断提高,配电网的连续稳定性运行亟待提高,带电作业是持续不间断供电的必要方式,是实现配电网安全可靠运行重要手段。传统带电断、接引作业主要依靠人工作业,因作业人员操作疏忽造成的人身伤亡事故时有发生,保证作业人员安全迫在眉睫。电力作业机器人用来替代人来完成配电线路带电作业检修工作,实现全自主带电作业,作业效率高,适用范围广,减轻了作业人员的劳动强度,使作业人员与高压电场完全隔离,最大限度地保证作业人员的安全[1]。

无论是人工作业法,还是绝缘斗臂车作业法,传统的配网带电断、接引流线作业人员均通过高压作业工具与电气设备接触,并且带电检修作业劳动量大、危险系数高、工作条件恶劣,并且作业效率低下[2]。因此,为提高配电可靠性和带电作业效率,保证带电作业人员人身安全,降低作业的劳动强度,提高带电作业的自动化水平,研制电力作业机器人及其硬件控制系统具有十分重要的意义[3]。本文就此对电力作业机器人硬件控制系统展开研究。

1 电力作业机器人控制系统设计

1.1 电力作业机器人结构组成

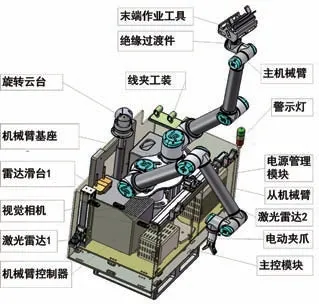

双臂协作系统作为机器人功能执行主体,线夹工装末端工具可以手动更换,通过运动规划技术,在不改变线路敷设的前提下,以各关节协调联动的方式实现10kV带电作业4种线型线路断接引工作,绝缘斗臂车是双臂作业系统的安装平台,如图1所示为电力作业机器人结构图。

图1 电力作业机器人结构图

机器人系统由防护基座、双机械臂协作系统(含遥控器)、定位识别系统(深度相机+激光雷达融合系统)、视频监控单元、无线通讯系统、末端工具单元、电源系统、地面控制终端、辅助加热系统、安全防护单元、气象监测单元、滑台控制单元等部分构成[4]。机器人系统布局如图1所示。包含支撑结构:刚性支架和基座;执行机构:含两根UR10机械臂(主和从)、接线工具组、线夹工工装、电动夹爪EFG-R、引流线夹持工装;供电系统:电源管理系统给各个模块提供不同电源等级供电;控制系统:工控机、路由器、控制箱(机械臂);视觉和定位识别:双目相机、球机云台、激光雷达和滑台;绝缘防护:绝缘端子、绝缘板(环氧树脂板)。

1.2 硬件控制构架设计

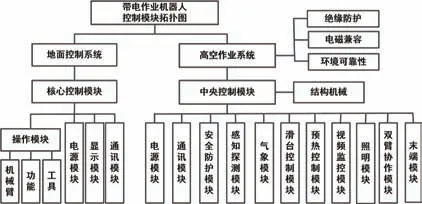

高空作业系统分为核心模块包括中央控制器模块、电源模块、通讯模块、安全防护、感知探测、气象模块、滑台控制、预热控制、视频监控、照明模块10大模块,拓扑图如图2所示。

图2 控制系统拓扑图

中央控制器是系统的数据处理中心,负责运动、安全、探测等数据的集中处理运算。电源由蓄电池供电,并进行电源转换,实时监测电源健康状况。通讯系统是机器人系统中央处理器与地面控制终端连接的桥梁,可通过无线的方式进行通信获取系统状态和视频信息,双臂协作系统内部运动控制采用有线通讯,末端作业工装与双臂协作系统采用无线通讯,感知探知模块采用多种传感器融合方案。视觉和激光系统安装于电力作业机器人系统上,用于识别、定位配电线,为机械臂提供配电线的位置信息,便于机械臂运动规划。双臂协作采用UR10机械臂,同时做好保温及绝缘防护工作。

气象模块可以检测温湿度、风速等参数,给地面人员提供安全操作依据。滑台控制模块,可以给定雷达实时位置,进行雷达预定位,以提高雷达和视觉的作业范围。预加热模块可以进行机械臂及主控箱的预热工作,辅助加热系统可在环境温度低于0℃时启动,加热双臂系统,保证系统低温启动;监控系统可以方便的进行云台升降旋转俯仰,方便地面观察作业情况。安全防护单元采用超声波传感器,给予地面操作人员以安全提示功能,降低高空作业系统与电杆等物体发生碰撞的概率,提高安全性。照明模块可以给系统进行照明,方便进行夜晚施工。

1.3 硬件控制关键技术

CAN总线拓扑设计:基于CAN总线通数据通信没有主从之分,任意一个节点可以向任何其他节点发起数据通信,靠各个节点信息优先级先后顺序来决定通信次序的特点。考虑把不同功能的设备进行模块化设计并保留一个CAN输出接口,把每个功能模块都预留一个CAN接口,此时每个模块相当于CAN总线上的一个节点,通过一根CAN总线就可以实现各个模块之间的通讯,便于核心控制器直接与各个模块间的通讯。

通讯总拓扑设计:通讯系统是机器人系统中央处理器与地面控制终端连接的桥梁,本次设计中双臂协作系统内部的运动控制通过有线通讯,末端作业工装与双臂协作系统之间采用无线通讯。核心控制器通过无线AP与核心控制器与千兆交换机进行通讯,有效地提高通信速率。雷达、云台、机械臂等设备接入百兆交换机进行通信。IO控制模块可通过CAN总线与外设进行通信,完成系统开关机、信号指示、机械臂开关机、气象数据采集等工作,并可通过串口经过超级网口进行TCP/IP通信。模块化后通过CAN总线,实现了系统拓扑的统一化。

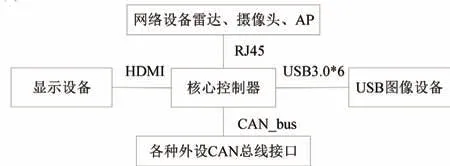

核心控制器设计:核心控制器包括中央控制器模块、电源模块、通讯模块、IO控制模块4大模块。中央控制器是系统的数据处理中心,负责运动、安全、探测等数据的集中处理运算。核心模块处在系统的控制核心位置,本设计采用高性能的Jetson TX2 GPU,且集成度高尺寸小,提高了系统的可靠性,控制系统中心拓扑如图3所示。

图3 模块化设计拓扑图

由于核心控制器模块需要支持双臂或单臂两种机器人,因此采用功能模块化设计更具有优势,只需要更换不同类型主程序,即可实现对双臂或单臂机器人的更换或维修。

1.4 地面控制终端设计

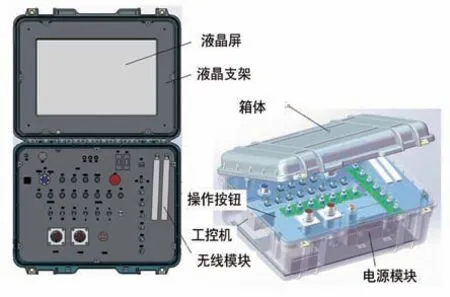

地面控制终端可以直接控制电力作业机器人系统,地面控制终端配备独立的电源、通讯、主控系统,为操作者提供全面监控、远程操作、应急处置功能。地面控制系统由核心控制器、操作模块、电源模块、显示模块、通讯模块5部分组成。核心控制器负责数据处理、监控视频流、控制命令下发等并通过通讯模块进行数据交换处理工作,进而控制高空作业系统(如图4所示)。

图4 地面控制系统

操作模块有工具、机械臂的手动操作按钮或者指令器,可以发出控制命令。电源模块给系统提供电源。显示可以显示监控数据、监控图像、高空作业系统状态等数据信息。通讯模块负责和高空作业系统进行数据交换。通过结构设计及控制电路开发,最终完成的设计效果图如图5所示。地面控制终端可以直观看到高空作业系统当前的工作状态,地面控制终端为操作者提供全面监控及处置功能。

图5 地面控制系统设计图

2 测试与分析

2.1 电力作业机器人样机

本团队进行了机器人样机开发,采用了本设计的硬件控制系统,开发的机器人本体样机如图1所示,整体尺寸:1100mm×800mm×1400mm,总质量为280kg;将机器人安装在海伦哲带电作业车上,在某地进行了带电作业测试,测试现场情况如图6所示。

图6 电力作业机器人高压环境测试

2.2 作业测试

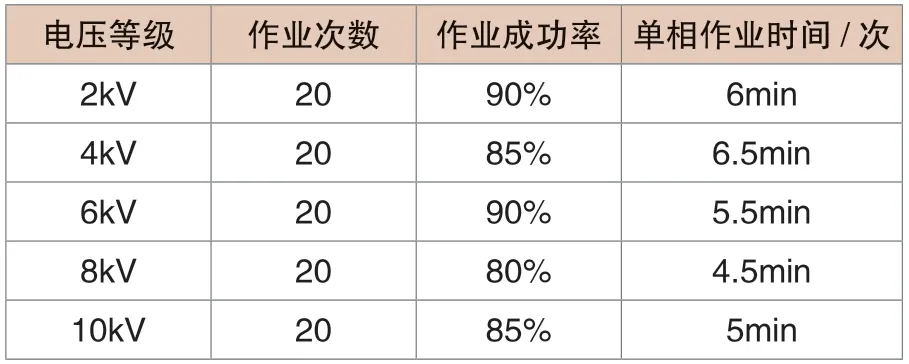

机器人在试验测试中心在通电的配电线路中进行测试,配电线路的电压可通过控制平台进行调节,试验电压从低到高依次升高,取2kV、4kV、6kV、8kV和10kV,在同一电压等级下,进行20次作业测试,测试结果记录见表1。

表1 不同电压等级下机器人单相作业实验数据

通过现场进行机器人控制系统实际作业测试,在测试过程中,机器人作业正常,作业时长基本不受电压升高影响,由此证明本硬件控制系统在实际作业环境中工作稳定,抗干扰能力强,满足10kV带电作业使用要求。

3 结语

本项目通过电气拓扑设计,以及对不同的模块深度集成应用,提高机器人智能化水平,通过机器人操作终端与机器人互联,优化人机接口,简化操作步骤,扩大电力作业机器人适用范围,提高整体作业效率。本项目开发的电力作业机器人的电气控制系统,通过样机的试验验证,证明该系统可稳定可靠运行。该机器人系统在实际应用中,满足实际带电作业需求,具有广阔的推广价值。