1000MW二次再热机组二次低温再热器爆管分析

深能合和电力(河源)有限公司 宋 海 刘 微 董吉柱

目前,高效清洁的煤电技术是我国煤电发展的主要方向[1]。超超临界二次再热电厂作为一种新型的燃煤电厂,与常规超超临界电厂相比具有更高的蒸汽温度和压力,增加了一级再热系统,其热效率更高[2]。二次低温再热器作为二次再热系统的重要组成部分,如何正确地分析其爆管原因,为制定出切实可靠的预防措施,对机组的安全稳定运行十分有必要。

1 设备概况

某电厂锅炉为东方锅炉设计的高效超超临界参数变压运行直流炉,型号为DG2693/33.2-Ⅱ6型,采用二次中间再热、单炉膛、平衡通风、固排渣、平衡通风、露天布置、全钢构架,全悬吊∏型布置方式,前后墙对冲燃烧方式,采用双层等离子点火系统,烟气再循环加烟气调节挡板的调温方式。锅炉额定蒸汽参数为33.3MPa/605℃/623℃/ 623℃。

从汽轮机高压缸出口来的蒸汽,经过二次再热器进一步加热后,使蒸汽的焓和温度达到设计值,再返回到汽轮机中压缸。整个二次再热器系统按蒸汽流程依次分为二级:二次低温再热器、二次高温再热器。二次低温再热器布置在后竖井后烟道内,二次高温再热器布置在水平烟道内[3](见表1)。

表1 二次再热系统主要参数

二次低温再热器由水平段和垂直段两部分组成。水平段分四组水平布置于后竖井前烟道内,沿炉宽方向共布置274排。二次低再垂直段管子与水平段出口管相连,由每两排水平段合成一排垂直段(见表2)。

表2 二次低温再热器管子规格和材料表

2 事件背景

某电厂4号炉某时段巡盘发现#4炉#27、#30、#40炉管来泄漏报警,此时除空预器在吹灰外其他区域均未吹灰,现场检查相关区域泄漏测点,发现锅炉右侧长伸缩式SR25吹灰枪大部分在锅炉里面,现场检查吹灰枪变形,吹灰器接线盒内有积水。2h后长伸缩式SR25吹灰器退到位,#4炉炉管泄漏报警消失。

一周后,4号炉DCS上#27、#28、#29、#30炉管泄漏点再次报警,就地检查无明显漏汽声音,未发现吹灰器有漏汽现象,电子间查看泄漏报警装置显示#28、#29通道最大值较小分别为35和34。次日加负荷期间,锅炉无吹灰工作,炉管第三次来泄漏报警。经过检查,#27、#30号探头测量正常,噪声值随负荷变化明显,符合炉内泄漏特征。#28、#29号探头较#27、#30噪声值高,判断噪声源靠近炉后侧。就地监听发现#4炉#29、#30测点附近有轻微漏汽声音,怀疑锅炉67m层二次低再区域发生爆管泄漏。

3 事件分析处理

3.1 泄漏点排查

经过闷炉、自然通风后开启两侧风组强制通风后从炉顶充氮阀门充压缩空气对再热器进行充压查漏。经检查发现:二次低再四级管组从炉左至炉右数第140屏水平段从上至下第3根管泄漏,第139屏第2根、第3根管被吹漏,140-1、140-2、140-4、139-1被吹损。泄漏位置处于SR25吹灰器工作轨道正下方,位置如图1所示。

图1 泄漏位置

3.2 泄漏管取样分析内容及结果

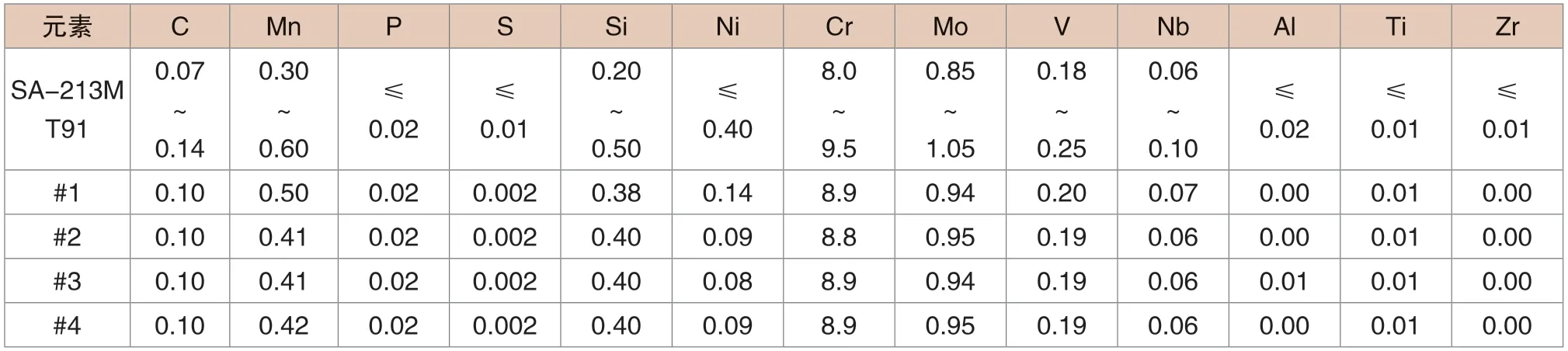

本文将144-4#、144-3#、143-3#、143-2#样管编号为1#、2#、3#、4#。

3.2.1 宏观检查

样管宏观观察未发现明显缺陷,也无明显胀粗变形等情况。尺寸测量,外径及壁厚均满足标准要求。

3.2.2 光谱分析

采用光谱仪进行成分检测,结果见表3。检测结果表明,4根样管母材的化学成分均满足ASME SA-213M标准要求。

表3 成分分析(质量分数,%)

3.2.3 力学性能试验

硬度检测结果见表4。检测结果表明,4根样管的硬度值均满足DL/T 438标准要求。(注:硬度值为维氏硬度按SA-370转化的布氏硬度值)。

表4 样管硬度值

3.2.4 金相检验

取环向截面试样,经磨抛处理,使用三氯化铁-盐酸-酒精溶液腐蚀后观察。4根样管母材的金相组织均为回火马氏体,晶粒度8.5~9.5级,满足ASME SA-213M标准要求,马氏体板条位向完整清晰,板条界、晶界开始有颗粒状碳化物析出,组织老化级别为1.5级,未见明显过热现象,如图2至图5所示。

图2 #1管样

图3 #2管样

图4 #3样管

图5 #4样管

以上试验结果表明,所有样管的化学成分满足ASME SA-213M标准要求,力学性能满足DL/T 438标准要求,组织也为正常的回火马氏体,老化级别为1.5级,未发现过热现象。本次爆管排除超温爆管的可能。

4 原因分析

4.1 直接原因分析

对系统充压缩空气查漏,找到漏点时发现压缩空气从140-3管爆口吹出,正对着139-2管,139-2管爆口正对着139-3管。从压缩空气吹出的顺序可以判断,140-3管由于管壁减薄,管子强度降低,在运行中产生爆管,爆管后高温高压蒸汽吹漏了139-2管,从139-2管中吹出的蒸汽又导致139-3管泄漏。140-3管爆口周围管壁有大面积减薄的痕迹,爆口附近有少量纵向裂纹。139-2、139-3管爆口呈刀口状,为典型的蒸汽吹损爆口。如图6所示。

图6 爆口形貌

综上所述,结合以往巡检记录判断,SR25吹灰器曾经因控制电源进水短路,导致吹灰器自动进枪并卡在炉内,140-3在吹灰器长时间的蒸汽正面吹扫下管壁减薄,最终造成爆管,并吹损周围其他管子。

4.2 间接原因分析

电气设备防雨措施不够完善,导致吹灰器控制电源进水短路,枪管长时间停留在炉内,机组检修期间未被发现,启机后在进行吹灰工作时因长时间的蒸汽直吹,造成二次低再该区域管子减薄,断面承受的压力增大,逐渐超过了管子的屈服强度,进而引发爆管。

5 防治对策及整改措施

减少锅炉管子爆漏,要坚持“预防为主、质量第一”的方针,要做仔细工作,搞好调查研究,掌握锅炉爆漏的现状和规律,发现问题及时采取措施,防止爆漏事故发生和扩大。必须坚持发电设备全过程管理,加强各个环节的质量意识,对锅炉机组的选型、设计、制造、安装、调试、检验、运行和检修等各个环节把好质量关[4]。

5.1 建立合理的管理制度

坚决执行相关行业标准及制度,结合本厂的实际情况,制定锅炉防爆防磨制度,建立专门的防磨防爆小组,及时分析总结爆管事件,制定切实可行的短期及中长期防磨防爆治理计划。

5.2 加强锅炉运行管理

加强锅炉吹灰的管理,严格执行吹灰制度,执行吹灰时需确认就地设备状态是否可靠。应严密监视炉管泄漏报警系统,发现异常应准确判断,并及时采取相应措施,以防止泄漏扩大。

5.3 加强检修管理

对所有吹灰器控制电源进行防雨措施整改。机组停炉后,应对锅炉受热面进行一次较全面的检查,发现设备隐患及时分析原因并制定处理措施。类似的缺陷处理需重点检查吹灰器附近受热面。