蒸烤箱跌落损伤分析及优化

王小龙

(华帝股份有限公司 中山 528300)

引言

随着市场经济环境和生活水平的不断提高,蒸烤箱产品已经进入千家万户[1]。产品从工厂生产出来以后,需要经过装卸、搬运、运输和贮藏等环节。在任何环境中,产品都会受到外力的作用[2-5]。为达到防止产品遭到破坏的目的,需要设计相应的缓冲包装来避免产品受到剧烈的冲击和振动。

为了保护产品不受到损坏,在包装箱内需要布置相应的泡沫塑料、蜂窝纸板、瓦楞纸板等缓冲结构。为使缓冲包装具有最优的缓冲保护效果,需要对其在振动和冲击激励下的动态缓冲特性进行深入的分析,以此来进行结构的优化[6-10]。

跌落实验是验证产品包装可靠性和产品抗冲击强度的直观手段,但实验成本高、实验周期长,又不能确定产品在实验中出现的问题是由包装设计环节引起还是产品结构设计环节引起,往往以整改包装结构、增加包装成本方式来解决问题,处于边整改边验证阶段;而跌落仿真技术能够解决上述问题,在概念设计阶段可为产品强度设计提供依据,缩短产品开发周期[11-16]。

本文中的蒸烤箱产品在跌落测试中,总是会出现内胆搪瓷碎裂的问题。通过跌落试验无法确定搪瓷碎裂的具体原因,在包装和结构方面进行多次修改依然无法解决相应的问题。最后通过有限元分析,将整个跌落过程可视化后,找到了内胆爆瓷的原因。

1 原方案跌落测试

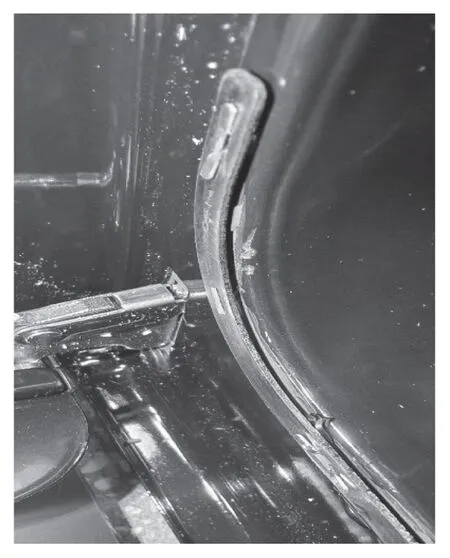

对设计好的蒸烤箱产品进行1角3棱6面的测试。根据企业内部标准采用460 mm的跌落高度。跌落后,发现蒸烤箱内胆爆瓷,爆瓷结果如图1所示。

图1 爆瓷结果

根据测试结果,将包装厚度由原始的35 mm增加至60 mm,包装成本增加一倍依然出现爆瓷现象。对原始结构内胆周围增加加强支架,测试依然无法通过。针对上述情况,需要通过有限元分析,将跌落过程可视化,分析出内胆爆瓷的具体原因,并提出相应的解决方案。

2 蒸烤箱跌落模型建立

2.1 几何模型的建立

通过三维软件建立蒸烤箱的三维模型,其几何模型如图2所示。将文件另存为STP格式,导入有限元软件中进行网格划分。

图2 产品几何模型

2.2 有限元模型建立

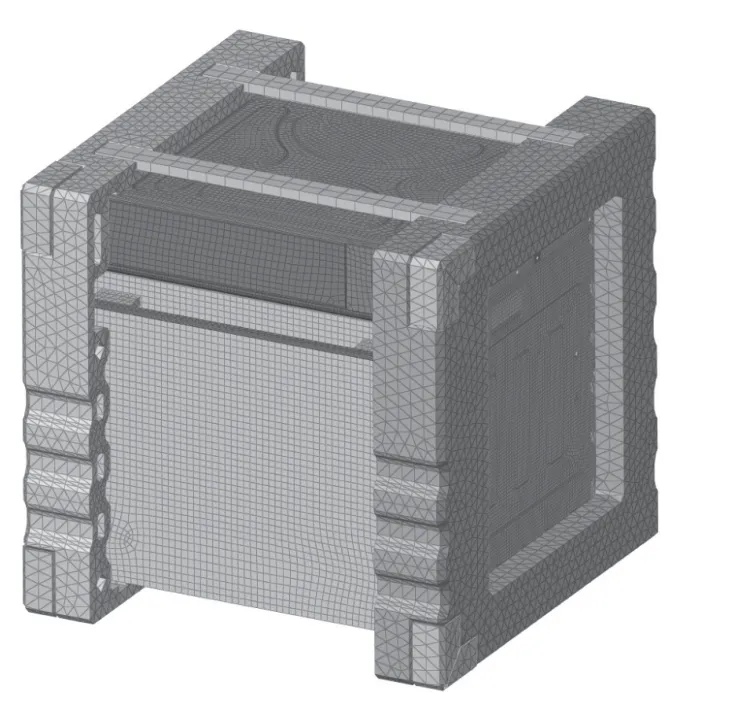

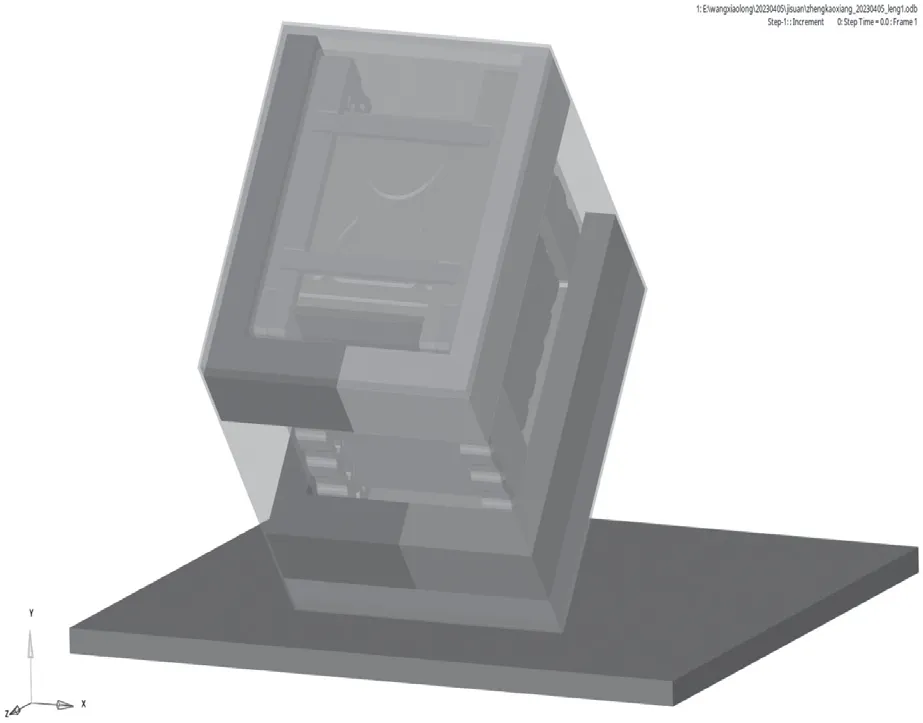

对结构模型进行简化处理,其中螺钉、开关、小的塑胶件删除,对于大的电控主板,显示器等采用质量点进行代替。钣金件采用抽取中面后,使用四边形网格来划分。泡沫及塑胶件采用四面体网格进行划分,对于玻璃等采用六面体进行网格划分。对于整机中的的螺钉连接采用刚性单元建立,焊接及胶粘的模拟采用绑定接触。整体的网格模型如图3所示。

图3 蒸烤箱网格模型

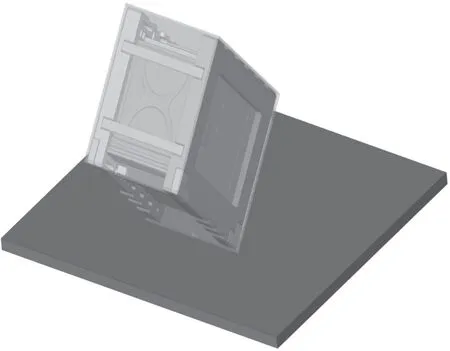

采用六面体单元建立地面和瓦楞纸,接触采用通用接触,设置摩擦系数为0.1,对地面节点采用全约束,其他包装节点施加向下的初速度,整体的跌落模型如图4所示。

图4 产品几何模型

3 爆瓷原因分析

对蒸烤箱进行6面12棱8角的跌落分析,发现在对蒸烤箱进行棱边跌落时,爆瓷区域的应力明显增大,应力分布图如图5所示。从图中很明显的看出爆瓷区域应力高于周围区域,爆瓷原因为跌落时应力过大,导致该区域变形较大,从而引起搪瓷碎裂。

图5 蒸烤箱内胆应力分布

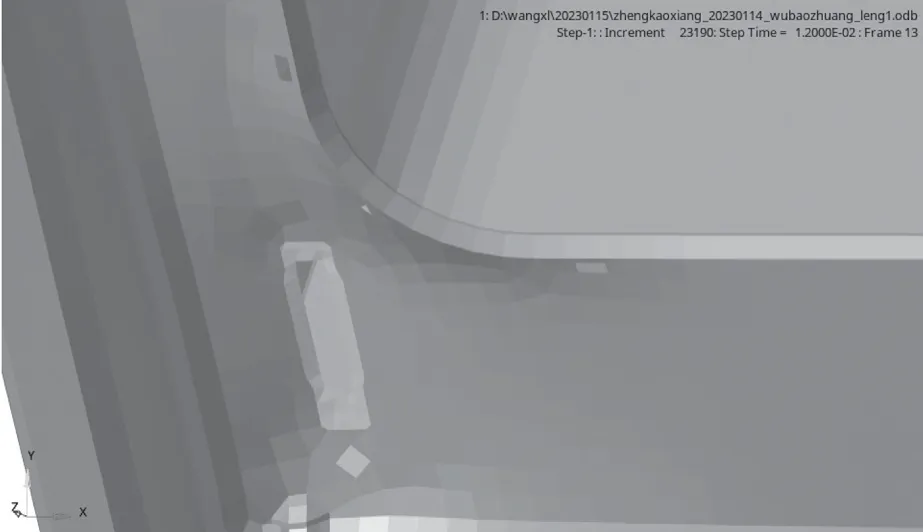

对爆瓷区域变形放大后如图6所示,可以明显看出圆角处变形很大,跌落时内胆前板需要承受很大的冲击力。由于前板在该区域还有一个缺口,导致整块板的刚度变弱。

图6 爆瓷区域变形放大图

4 问题改善

针对内胆搪瓷碎裂的原因,目前改善问题的方法主要分三个方向:①产品结构方向,对蒸烤箱结构修改,可以对整块板进行加厚,也可以对局部区域进行加强,或者将内胆和前板拆开添加缓冲材料;②工艺方向,搪瓷件的表面喷涂工艺要严格把控,要求做到表面平整,过渡圆滑,不能有大量锐角、锐边结构;③包装方向,增加包装的材料厚度,减小跌落时产品受到冲击力。

4.1 优化方案1

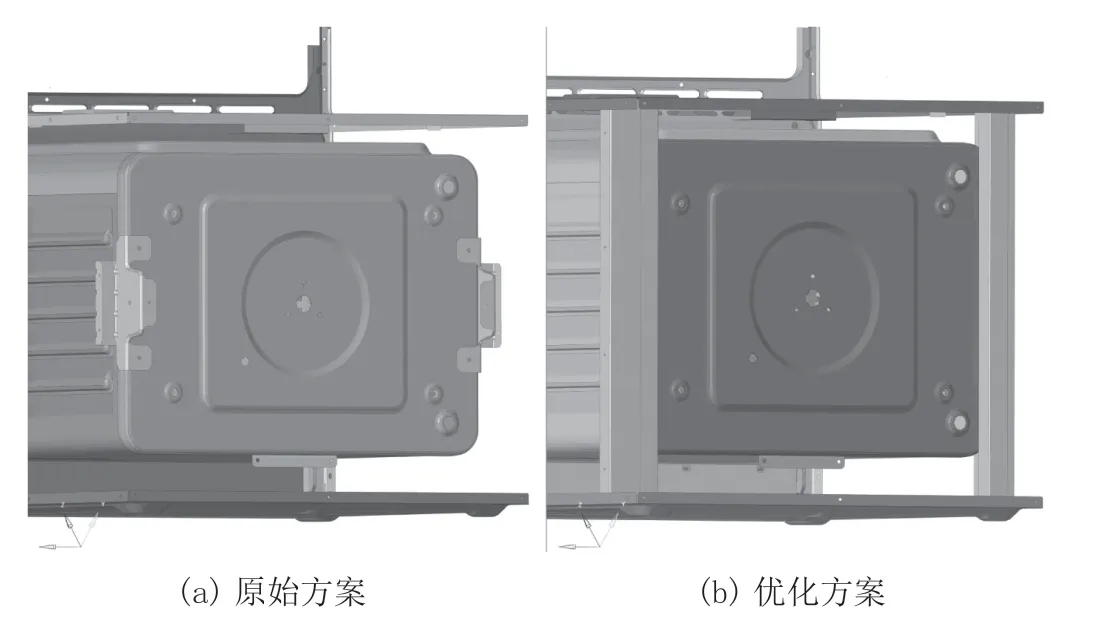

对泡沫进行结构修改如图7所示,在原始方案的基础上,泡沫厚度增加,中间区域增加泡沫。

图7 包装修改

对内胆后端支架进行优化,加长原始方案的支架,支架的顶部和上盖连接,支架的底部和下盖连接,中间采用焊接方式和内胆进行连接。减小跌落时内胆给前板的冲击力,具体的修改方案如图8所示。

图8 内胆支架修改

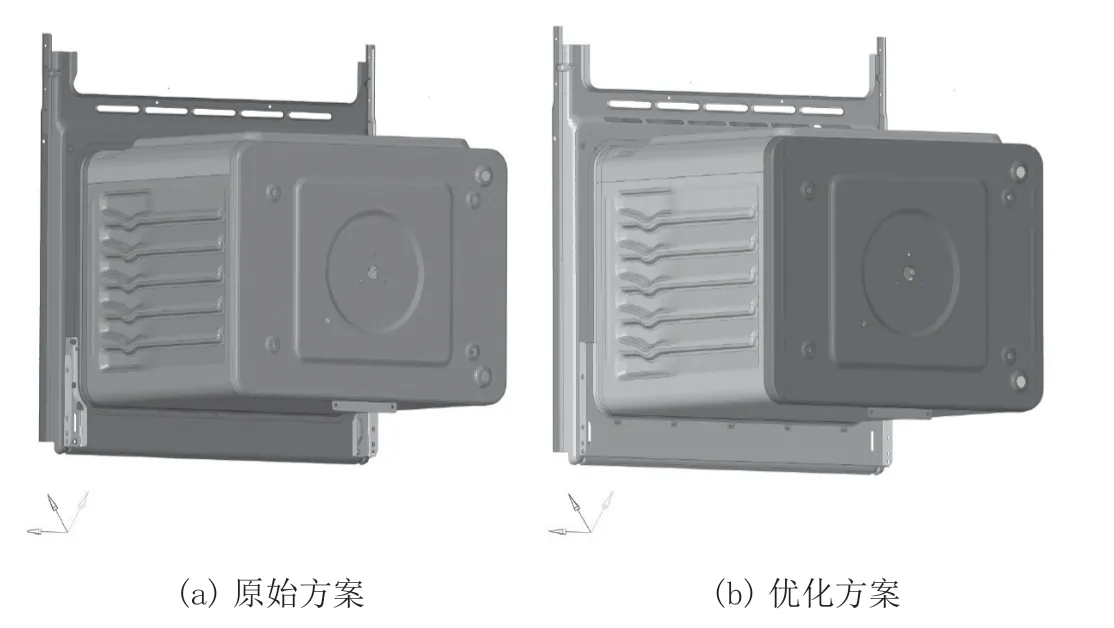

对内胆前板进行如图9所示的结构优化,将原有的增强支架连起来,增强前板的刚度。

图9 内胆前板修改

通过仿真分析,优化方案1爆瓷区域应力有所降低。在实际打样过程中,发现图8和图9中的支架修改方案在实际制造中难度较大,图8中支架的大范围焊接容易造成内胆的变形,图9中的支架在焊接中无法完全贴合前板,采用替换方案后,跌落测试还是会有爆瓷现象出现。

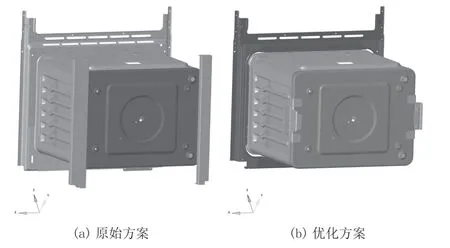

4.2 优化方案2

针对优化方案1出现的加工困难的问题,对结构修改如图10所示。将内胆和前板进行拆分,中间使用使用橡胶进行密封。内胆和前板通过四周的支架进行连接,跌落时内胆的冲击力有效的分散到前板各区域,同时橡胶起到很好的缓冲作用,避免内胆和前板的应力过大引起爆瓷。后端支架还是采用原有的方案,整体受冲击的能力较方案1有所提升。

图10 工艺修改

通过仿真分析,优化方案2爆瓷区域应力低于优化方案1。对整个方案进行打样验证,结果可以通过标准跌落测试。

4.3 优化方案3

对于优化方案2,需要修改的结构较多,模具修改费用过高。针对上述问题,提出优化方案3,在不修改蒸烤箱结构的前提下,通过修改包装来解决搪瓷碎裂的问题。

优化方案3的详细修改方案如图11所示。在原有包装的基础上,增加一圈珍珠棉,通过加大缓冲来降低跌落时内胆受到的冲击力,从而解决内胆爆瓷的问题。

图11 优化方案3

通过仿真分析和打样测试,当珍珠棉的厚度增加到100 mm时,该方案能够通过标准跌落测试。

5 结论

本文通过对蒸烤箱进行跌落仿真分析,找到了内胆碎裂的原因。在此基础上提出了三种优化方案。每个优化方案都有相应的优缺点,必须结合实际生产情况进行分析。方案一修改成本最少,但是加工难度最大;方案二跌落效果最好,但一次投入的修改成本过高;方案三包装单次投入少,但随着销量的增加,累计成本也很高。通过该案例的分析,在后期蒸烤箱的设计中,类似这种结构在设计初期即可通过仿真手段验证其可行性,避免出现后期改模费用较高的问题。

对比传统的跌落测试,仿真分析能找出跌落损伤的具体原因,并根据具体原因提出有效的解决方案。相比较于只有损伤结果的测试,仿真能复现整个跌落过程,分析出薄弱点产生的原因,针对性的解决问题。

在厨电行业的其他产品设计中,也会遇到类似的问题。本文中所述的方法及案例可以在后续的结构设计中起到很好的参考作用。通过仿真分析,有效的缩短研发周期,减少打样成本,避免后续遇到问题花费时间和成本来解决,具有很好的推广应用价值。