基于气动噪音原理的燃气热水器振阀研究

朱莲宗 陈 越 刘 强 梁燕华 蒋小波

(1.广东万和新电气股份有限公司 佛山 528305;2.广东万和热能科技有限公司 佛山 528305)

引言

燃气热水器作为将燃气燃烧释放的热量传递到热交换器实现冷水加热的设备,以其加热速度快、恒温舒适等优异性能,极大提升用户洗浴体验。

在研发试验场景中,燃气热水器的燃气比例阀会形成以输出压力突变、阀体剧烈振动并伴随特殊噪音的“振阀”现象。据售后端反映,某湖南新装修用户投诉燃气热水器运行产生嘈杂的呜咽声,洗浴过程水温忽冷忽热,经排查判断是燃气供气压力过大,加剧“振阀”的强度。“振阀”问题引起的不稳定燃烧造成用水终端水温波动,而且诱发强烈的运行噪音,严重影响到用户的洗浴舒适性,因此研究振阀机理及探索改善振阀的技术很有必要。

1 燃气比例阀振阀原理分析

1.1 燃气比例阀结构及工作方式

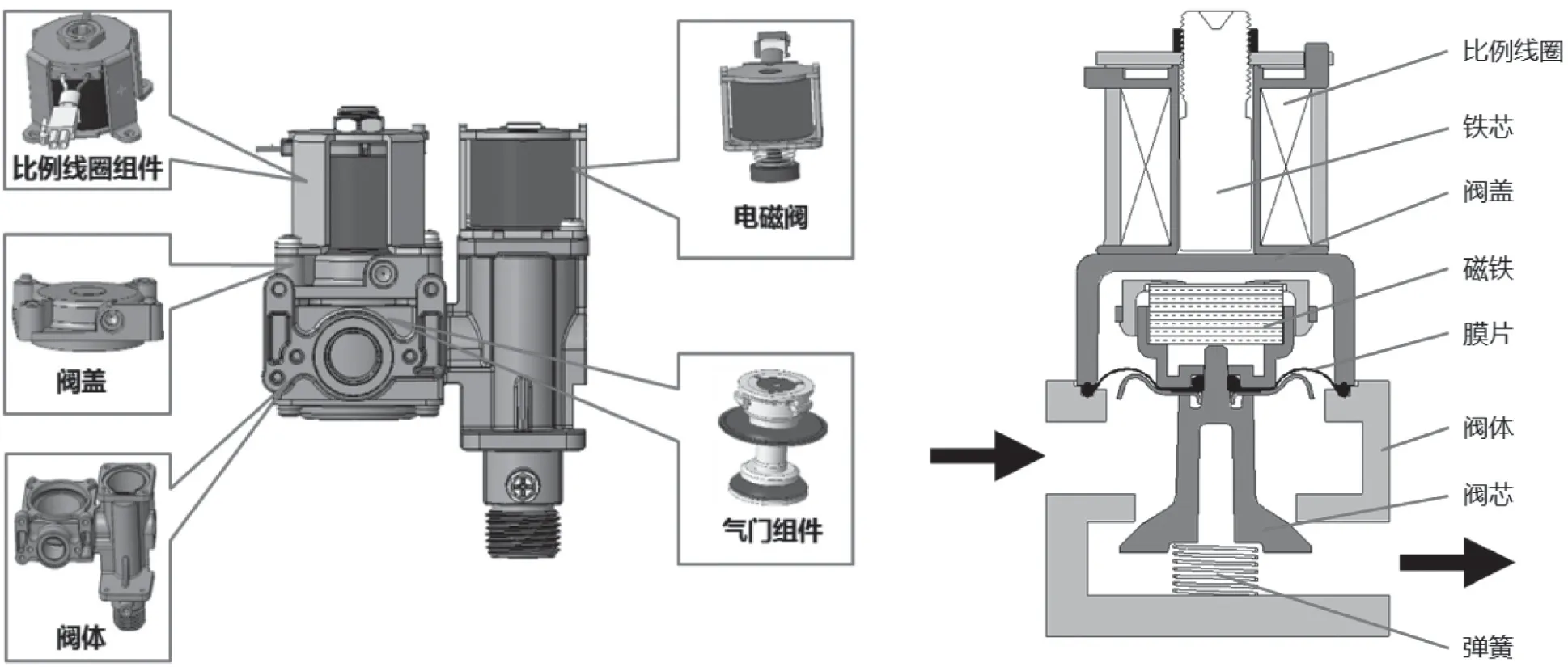

燃气比例阀作为在一定范围内对燃气输出压力进行自动调节的装置,主要分为电磁驱动、电机驱动和伺服驱动燃气比例阀。燃气热水器所用燃气比例阀多为电磁驱动方式的动永磁式和动铁芯式。本文研究对象为强抽燃气热水器的动永磁式燃气比例阀,其关键结构部件主要为阀体、电磁阀、气门组件、阀盖和比例线圈,如图1所示。

图1 动永磁式燃气比例阀示意图

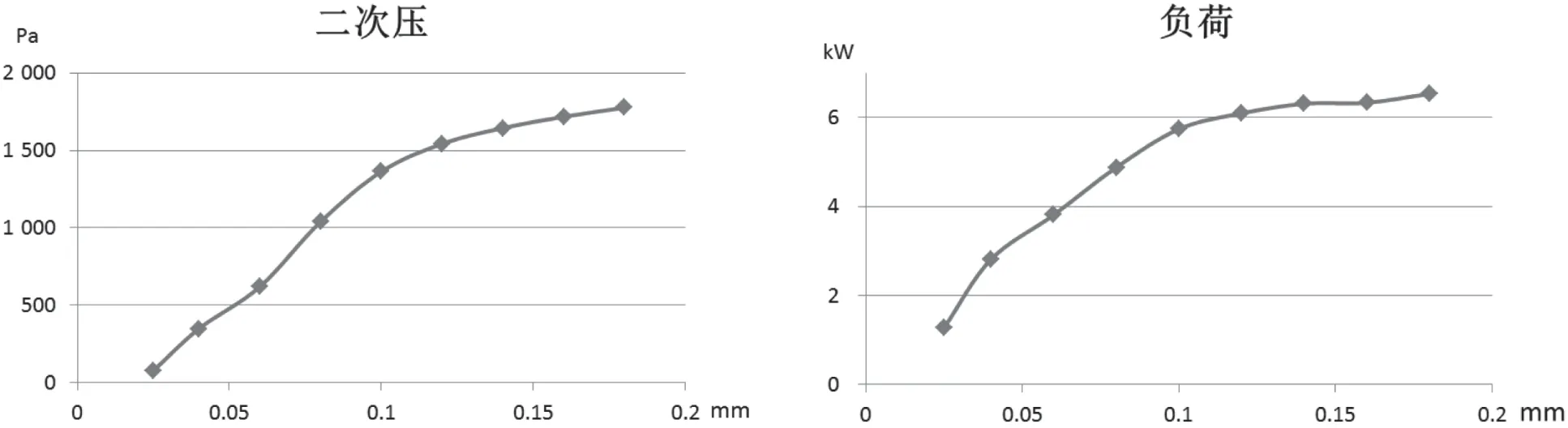

图2 不同开度下的二次压力及热负荷

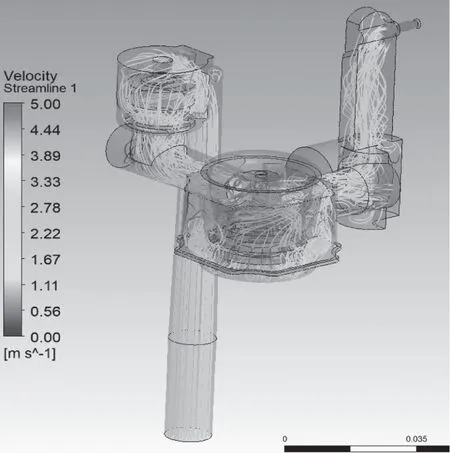

图3 燃气比例阀几喷气管流线分布图

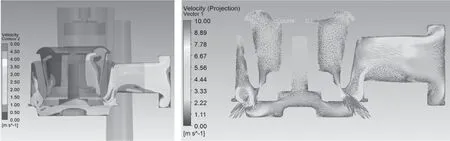

图4 燃气比例阀截面速度流场分布云图及速度矢量图

图5 燃气比例阀及喷气管涡量图

动永磁式燃气比例阀工作方式:燃气热水器主控制器根据进水温度、水流量、预设温度等条件计算燃烧所需燃气量,输出电压控制电磁阀打开,允许燃气进入阀体内部,输出电流给到比例线圈通电产生周期性的电磁场力,气门组件在重力、弹簧力、电磁场力和燃气压力的合力作用下,在阀口处形成相应的开度让燃气流向喷气管。

1.2 燃气比例阀振阀机理猜想

燃气比例阀振阀现象多是发生在进气压力较大、阀口开度较小、喷嘴孔径较小时,尤其以液化气机型最常见。基于燃气比例阀振阀的发生工况和实验现象,猜测是燃气处于低流量高压力状态且阀口开度小时在阀口附近形成湍流,气门组件处于不稳定状态。燃气经过阀口后在下游发生射流形成大量涡旋和湍流,燃气的速度和压力梯度大,流体间相互作用剧烈,在流场的影响下涡旋的不断产生和消失,伴随着剧烈的涡旋扰动,造成气动噪音和阀体振动。

因此,基于气动噪音原理对燃气比例阀振阀成因进行猜想:

1)燃气经过小开度阀口后压力骤降和速度突升形成射流,在燃气比例阀内部流道产生大量的涡旋和湍流,产生气流震荡和对阀体的冲击震荡。

2)燃气比例阀内流道压力大而出气通道面积小,燃气以相对高的流速通过狭小的喷嘴流道时的阻碍引起压力波动和振动,且燃气离开喷嘴后引射空气产生射流噪音。

2 燃气比例阀振阀测试分析

2.1 燃气比例阀试验系统设计

根据燃气比例阀振阀成因猜想,建立燃气比例阀试验系统,参数设置、测试条件如下:

1)选取存在振阀状况的强抽型天然气燃气热水器,额定产热水能力为17 L,分段燃烧方式为1-3-5-7分段,二次压力高端PH=900 Pa,二次压力低端PL=200 Pa。

2)试验系统配置I型动永磁式燃气比例阀:其比例线圈φ0.23 mm/2 750匝/80 Ω,磁铁为铁氧体φ18×8 mm,调节膜片为丁腈橡胶,比例线圈-磁铁-调节膜片结构布局;

试验步骤说明:进水温度(20±2)℃,燃气一次压力2 000 Pa。设置较低的预设温度,通过缓慢增加水流量方式提升燃烧热负荷,实现分段切换燃烧并记录其振阀状况及趋势。

2.2 内流道结构与振阀相关性验证

2.2.1 不同内流道结构对振阀的影响试验

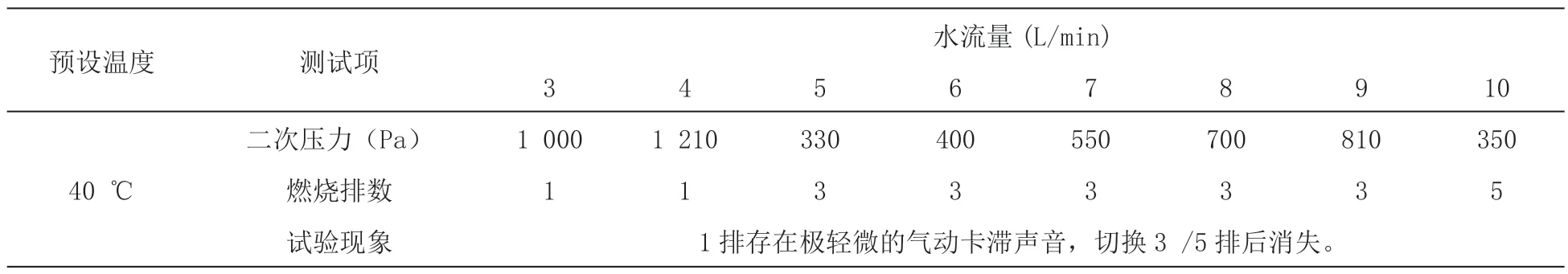

试验现象:I型燃气比例阀在1排火燃烧工况下,持续存在气动卡滞和阀体振动等现象,而且随着热负荷的提升、燃气一次压力的提升,振阀得到明显的强化,气动卡滞、阀体振动的状态更加剧烈;切换到3排/5排火燃烧工况后振阀消失。

维持上述试验条件,将I型燃气比例阀更换成II型燃气比例阀。

II型燃气比例阀:比例线圈φ0.23 mm/2 750匝/80 Ω,磁铁为钕铁硼φ18×3 mm,调节膜片为丁腈橡胶,比例线圈-调节膜片-磁铁结构布局。

试验现象:II型燃气比例阀在1排火燃烧工况下只有非常微弱的气动卡滞声音,各分段下基本无振阀情况产生;随着热负荷的提升、燃气一次压力的提升,振阀并未出现恶劣变化。

维持上述试验条件,将I型燃气比例阀更换成III型燃气比例阀。

III型燃气比例阀则是拆掉I型燃气比例阀的气门组件,保留调节膜片并封堵安装孔,确保燃气比例阀密封性。

试验现象:通过增加水流量提升其燃烧热负荷,在各分段负荷段下均无气动卡滞、阀体振动等振阀现象,提升其燃气压力从(2 000~5 000)Pa均无振阀产生。

2.2.2 不同内流道结构对振阀的影响测试结果分析

1) I型燃气比例阀和II型燃气比例阀横向对比:保持测试工况相同,在1排火状态下I型和II型燃气比例阀二次压力均很高,但I型燃气比例阀在各二次压力值下均存在振阀而II型没有,判断振阀与二次压力关联性不强,应和燃气比例阀内流道、气门组件结构有关系,尤其II型燃气比例阀调整磁铁的结构布局和种类,由比例线圈-磁铁-调节膜片结构布局改成比例线圈-调节膜片-磁铁结构布局,减小阀杆的调节力臂更有利于实现气门组件的稳压。

2)I型燃气比例阀和III型燃气比例阀横向对比:III型燃气比例阀是由I型燃气比例阀拆掉气门组件,影响到燃气通过阀口的流速及压力变化,III型燃气比例阀各负荷段无振阀而I型有振阀,说明是I型气门组件阀口开度对燃气的速度和压力产生变化,导致产生强烈的气动卡滞和阀体振动。

表1 I型燃气比例阀振阀测试数据及试验现象

表2 II型燃气比例阀振阀测试数据及试验现象

3)与喷嘴流道面积因素的关联性暂无法判断。

试验现象存在气动卡滞和阀体振动,符合气动噪音偶极子声源和四极子声源特性,试验结果指向阀口开度小时,阀体内流道的燃气通过阀口后在阀口下游形成大量的涡旋和湍流,造成内部流道的速度突变和压力脉动,引起气流震荡和对阀体的冲击震荡,与猜想1吻合。

2.3 喷嘴流道面积与振阀相关性验证

2.3.1 单喷嘴流道面积与振阀相关性验证

振阀试验系统采用的17 L机型为1-3-5-7分段方式,额定热负荷32 kW,7-φ1.98 mm喷嘴。根据喷嘴流量计算公式及热负荷计算公式:

式中:

Lg—圆形喷嘴的流量,m³/h;

μ—喷嘴流量系数;

d—圆形喷嘴的直径,mm;

H—喷嘴前压力,即燃气二次压力,Pa;

s—燃气的相对密度;

N—喷嘴个数;

HL—燃气低热值,MJ/Nm³,1 kW=3.6 MJ。

计算17 L机型的喷嘴流量系数μ=0.86,通过增大第1分段常开1排喷嘴直径,相应地减小其余喷嘴直径,在I型燃气比例阀上探索增大第1分段喷嘴通流面积对振阀的影响趋势。

试验结果表明,在不改变I型燃气比例阀内部结构和分段方式的情况下,增大常开1排喷嘴的孔径能稍微改善燃气比例阀振阀状况,但振阀并未解决。

2.3.2 第1分段双排燃烧与振阀相关性验证

沿用上述试验系统的测试条件,将17 L机型的分段方式1-3-5-7分段更改为2-4-7分段,额定热负荷32 kW,7-φ1.98 mm喷嘴,验证第1分段为2排火燃烧工况对燃气比例阀振阀的影响。试验测试I型燃气比例阀在各负荷段下是否有振阀产生;堵塞常开2排喷嘴的其中1排,测试I型燃气比例阀在各负荷段下是否有振阀产生。

试验现象:2-4-7分段结构方式,在I型燃气比例阀上测试,各分段下无振阀情况产生;随着热负荷的提升、燃气一次压力的提升,振阀并未出现恶劣变化。强制堵塞常开2排中的其中1排后,在1排燃烧工况下持续存在气动卡滞、阀体振动的现象,且随着热负荷的提升、燃气一次压力的提升,振阀状态被强化,甚至产生剧烈的呜咽声。

2.3.3 试验结果分析及试验结论

试验结果表明,在不改变比例阀内部结构及分段方式下,增大第1分段喷嘴直径能改善气流震荡和对阀体的冲击震荡;在不改变I型燃气比例阀结构的情况下将分段方式改成常开2排,能大幅改善振阀状态甚至不出现振阀;强行堵塞常开2排的1排喷嘴,出现1排持续振阀现象。喷嘴流道面积与振阀相关性验证的试验结果与振阀成因猜想2相符。

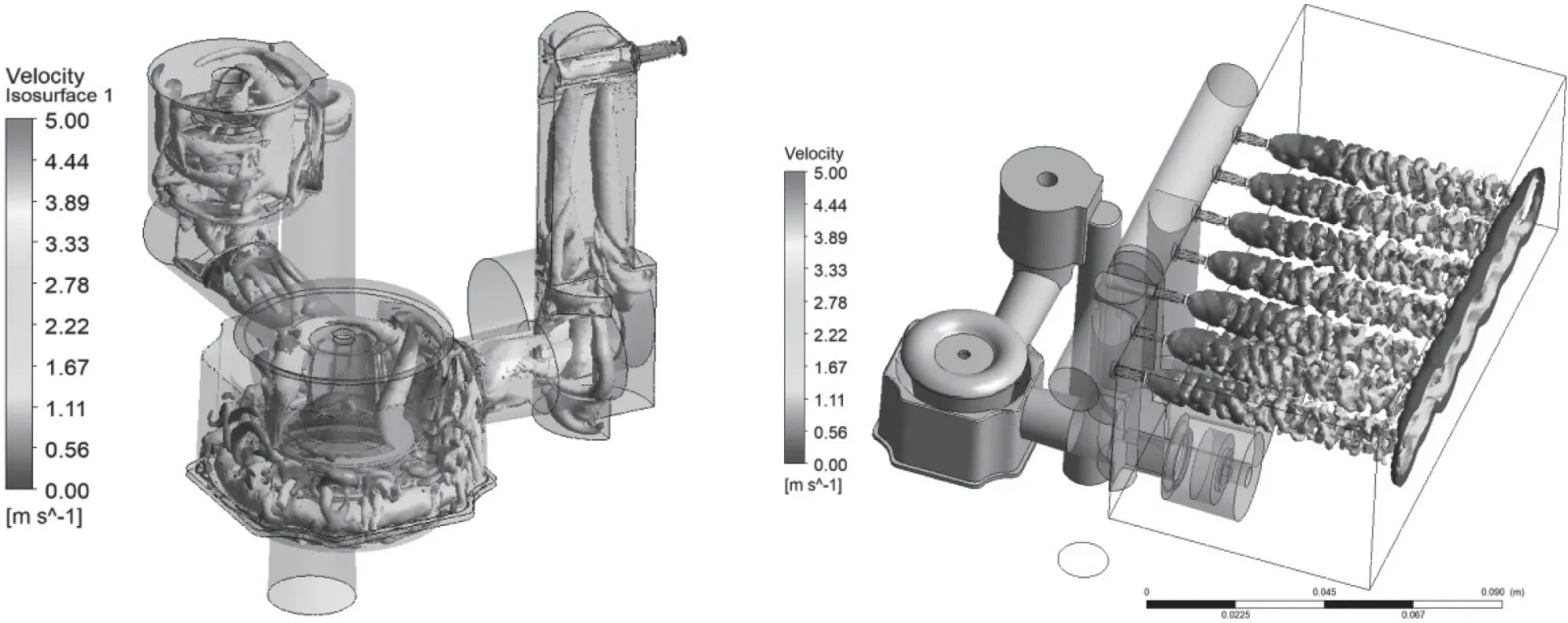

3 燃气比例阀内部流道仿真计算

3.1 内部流场仿真

利用有限元分析方法,针对I型比例阀在17 L机型分段燃烧方式为1-3-5-7的常开1排出现的振阀问题,对单喷嘴不同开度下的二次压力和负荷进行模拟仿真,并与测试数据进行对比,校验仿真模型具有较高的准确性。

当开度达到一定值后,其负荷变化逐渐变缓趋于稳定值,二次压变化相对于负荷的拐点略微滞后,而且随着开度增大二次压略微增加幅度不明显。取阀口开度为0.18 mm的工况进行内部流场计算,得到流程流线云图、速度流场分布云图、速度矢量图、比例阀喷气管内涡量图及喷嘴处涡量图。

燃气经过较小的阀口开度后,在阀口下游产生比较大的速度突变和压力波动,在比例阀流道内形成大量涡结构,喷嘴处燃气以较高的流速从喷嘴孔喷出卷吸空气形成大量的涡结构,与振阀猜想及试验结果吻合。

根据Powell的涡声理论,低马赫数下的等熵绝热流体,产生流体动力场和辐射声场的基本且唯一源是涡,压力和速度脉动在某处发生后会传给周围介质,并从脉动源向外传播。可以预测涡流强度较大区域是气动噪声的主要声源位置[1]。涡量强度较大的区域主要集中在阀口区和喷嘴区等节流位置处,该处通流面积变小,燃气的速度和压力梯度大,流体间相互作用剧烈导致湍流强度大。湍流流场是由不同的涡相互影响而形成,湍流流场运动的本质是在流场的影响下涡旋的不断产生和消失。阀口后区域和喷气管喷嘴区的涡量是燃气较高流速射流产生的,并且伴随着剧烈的涡旋扰动。

结合气动噪音原理和节流器原理,可以判断振阀是阀口开度小形成射流、喷气管流道面积小滞流阻力的作用下,导致燃气速度和压力不平衡形成涡旋和湍流,造成射流气动噪音和对阀体的冲击震荡噪音。而且噪音源为偶极子声源(阀体内部流道复杂,偶极子声源产生于固体和流体之间的震荡和冲击)和四极子声源(在较高流速或急剧湍流现象下产生四极子声源,来源于相邻流动粒子间黏性应力作用)。

4 优化改进方向

根据试验及仿真计算结果,改善振阀问题的主要技术方向是优化阀体内部形成的涡旋和湍流状况以及优化喷气管低流量高压力引起的压力波动和振动。

1)不改变喷气管分段结构方式,调整燃气比例阀的结构,将比例线圈-磁铁-调节膜片的结构布局更改为比例线圈-调节膜片-磁铁结构布局,减小阀杆的调节力臂改善气门组件的稳压效果,能有效改善燃气比例阀内部形成涡旋和湍流状况。

2)不更改燃气比例阀的结构,调整喷气管分段方式,将1-3-5-7分段更改成2-4-7分段,改善单喷嘴状态下低流量高压力引起的压力波动和振动,降低燃气离开喷嘴的动能从而优化引射空气产生的射流噪音。

5 结论

1)阀口开度小形成射流、喷气管流道面积小滞流阻力大导致燃气速度和压力不平衡形成的涡旋和湍流是造成射流气动噪音和对阀体的冲击震荡噪音的主要原因,噪音源为偶极子声源和四极子声源。

2)更改燃气比例阀内部结构及喷气管分段方式,改善燃气比例阀内部流道形成的涡旋和湍流状况、改善燃气在低流量高压力下的状态下通过喷嘴的阻碍形成的压力波动和振动,能很好低解决燃气热水器比例阀的振阀问题。