某350MW 超临界循环流化床锅炉防磨技术的工程应用

胡 刚 汪瑞平 高延利

(陕西能源麟北发电有限公司)

0 引言

某电厂锅炉是由东方电气集团东方锅炉股份有限公司设计制造的350MW 超临界循环流化床锅炉,锅炉型号为DG1121/25.73-Ⅱ1型。锅炉采用单布风板、单炉膛、M型布置、平衡通风、一次中间再热、循环流化床燃烧方式。为避免炉膛内高浓度烟灰的磨损,水冷壁采用全焊接的垂直上升膜式管屏,炉膛四周水冷壁采用光管,中隔墙水冷壁采用内螺纹管。炉膛内前墙布置12片中温过热器管屏、12片高温过热器管屏、8片(16小片)高温再热器管屏,前墙布置了3片中隔墙水冷壁。管屏采用膜式壁结构,垂直布置,在下部转弯段、密相区及穿墙处的受热面管子上均敷设有耐磨材料,防止受热面管子的磨损。

1 水冷壁磨损的机理及影响因素

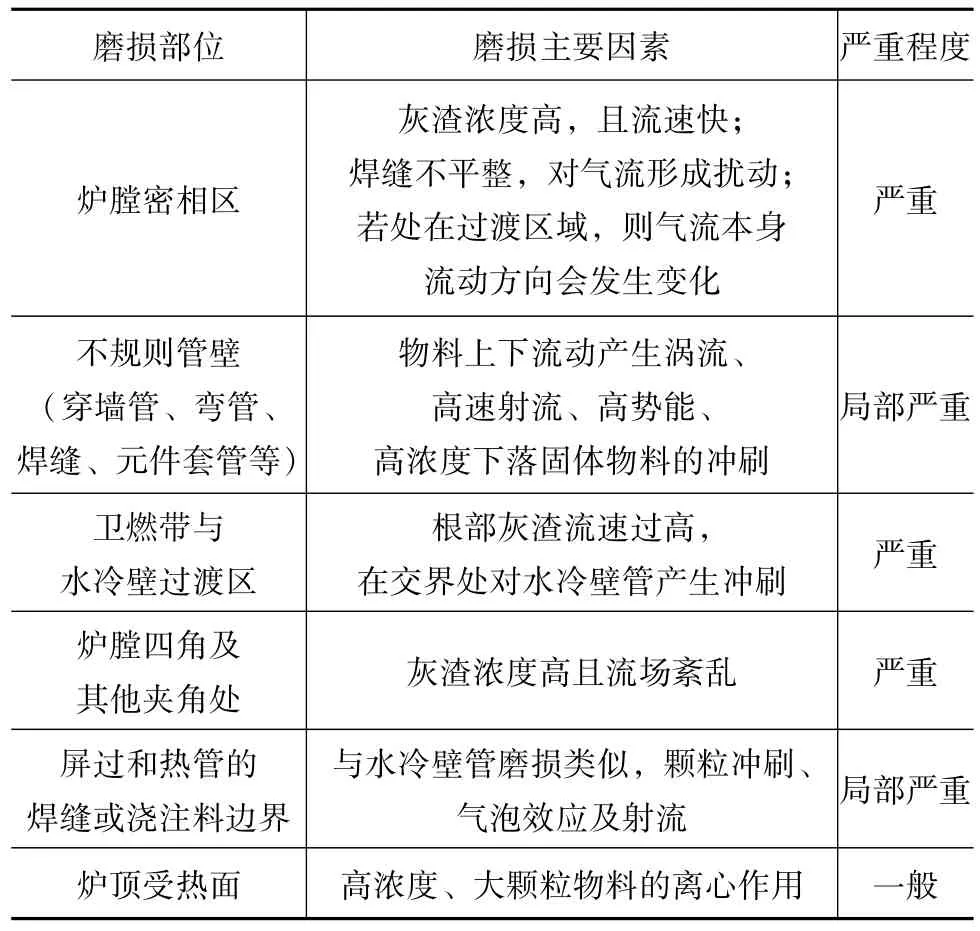

通过对同类型锅炉的调研,超临界循环流化床锅炉由于锅炉内烟气流速高、颗粒浓度大,燃用高灰分的劣质煤种,加上局部结构设计不当或安装达不到要求造成受热面的磨损,成为导致循环流化床锅炉长期连续运行不畅的主要原因[1]。对于循环流化床锅炉来讲,其磨损主要表现为物料磨损,物料磨损是指各种物料的颗粒或凸物在与零件表面相互接触时,使表面材料发生损耗的现象,是由于硬颗粒或凸物作用而造成物料转移所致[2-3]。通过对循环流化床锅炉进行分析,归纳得出其受热面典型磨损原因,详见表1[4-6]。

表1 锅炉受热面典型磨损原因分析

1.1 原因分析

循环流化床锅炉水冷壁管磨损机理与煤粉炉有很大的不同,一方面大量烟气和固体颗粒在上升过程中对水冷壁管进行冲刷;另一方面由于内循环的作用,大量固体颗粒沿炉膛四壁重新回落,对水冷壁管进行剧烈冲刷。特别是在水冷壁管和耐火材料层过渡区的凸起部位,因没有上行气流,沿水冷壁管下来的固体颗粒形成涡流,对局部水冷管壁起到一种刨削作用,即切削磨损。

1.2 影响水冷壁磨损的主要因素

(1)烟气流速的影响:烟气流速越高磨损越严重,磨损量与烟气流速的三次方成正比。一次风量越大,磨损量越大。另外二次风量越大,对炉内燃烧的扰动越剧烈,水冷壁磨损量也越大。

(2)物料浓度的影响:炉膛内物料浓度越大,水冷壁磨损量越大。循环流化床锅炉由于其特定的燃烧方式,炉内的固体物料密度为煤粉炉的几十倍到百倍不等。物料浓度越大,对管壁的撞击和冲刷越强烈,磨损量也就越大。

(3)燃料性质的影响:循环流化床锅炉在掺烧煤矸石或其他高硬度燃料时,燃料颗粒硬度越大、粒径越大,对水冷壁管的切削作用越强烈,磨损量越大。

(4)安装及检修质量的影响:锅炉安装及检修质量不好,例如,受热面鳍片没有满焊,大量颗粒外漏,造成对水冷壁管侧面的磨损,或管屏表面留下大量焊接后的凸起部位,形成颗粒涡流加剧磨损。

(5)浇注料设计及施工的影响:循环流化床锅炉的穿墙处、二次风口都设计有浇注料,浇注料设计不合理施工不规范,都会形成凸台,当物料撞击凸台时形成撞击和冲刷,造成浇注料附近水冷壁管磨损。

2 水冷壁熔敷技术的工程应用

在本项目建设时,就已经意识到循环流化床锅炉的磨损问题,通过大量的调研及工程实例考察,最终确定在锅炉密相区浇注料以上3m、炉膛四角及炉膛出口至旋风分离器入口处采用熔敷防磨技术。

2.1 等离子弧熔滴熔敷的技术特点

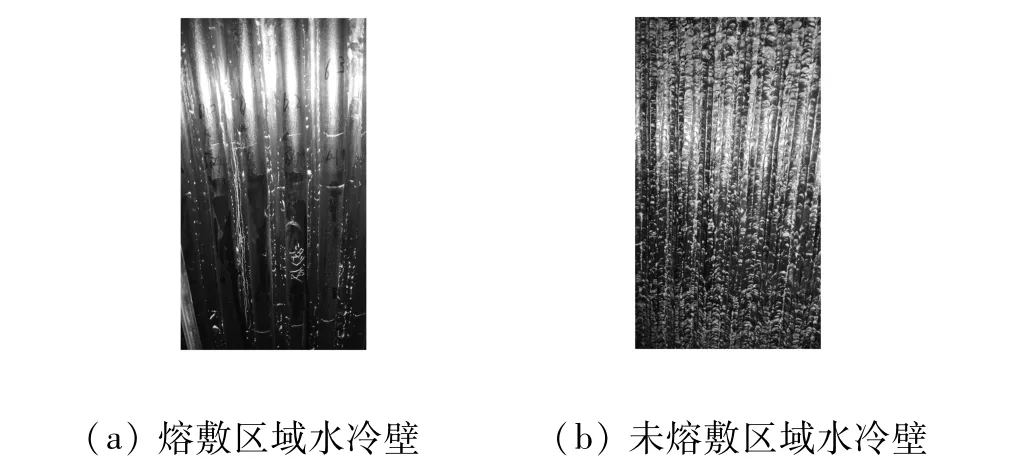

熔敷防磨技术是利用熔敷热源将具有一定性能的材料熔敷在基体(工件)表面上,形成冶金结合的一种熔敷工艺过程。等离子熔滴熔敷技术是基于等离子体原理,以被熔敷工件为阳极,以金属熔丝为阴极,利用阳极和阴极之间产生的等离子弧作为热源,将金属熔丝熔化,产生金属熔滴,再通过智能机械诱导机构(熔敷机器人)的甩滴功能将熔融的金属熔滴甩附在工件上。熔敷后的水冷壁管如图1所示。

图1 熔敷后的水冷壁管

2.2 水冷壁熔敷的范围

(1)炉膛下部水冷壁与耐火浇注料交界处19.126~22.125m区域;

(2)炉膛四角未敷设浇注料区域水冷壁,以边角为基准向两边各延伸200mm;

(3)炉膛旋风分离器入口处浇注料四周1m区域内的水冷壁;

(4)每台锅炉炉膛受热面熔覆展开面积约566㎡(熔滴熔敷结算面积以现场测量为准)。

2.3 熔敷应用效果

2018年基建安装期对两台锅炉实施了等离子熔敷防磨,熔敷层厚度1.5~2mm,熔敷层硬度HRC50±5。2020年4月两台机组运行一年后第一次C级检修,对锅炉水冷壁进行全面检查,等离子熔敷防磨效果明显,熔敷区域基本没有磨损痕迹。2021年至今,在每年机组等级检修时对水冷壁进行一次全面检查,熔敷后的水冷壁区域得到了有效防护,防磨效果明显,提高了锅炉水冷壁的抗磨能力,为机组长期安全、可靠、经济运行提供了有力保障,检查图片如图2所示。河北某电厂2台490t/h循环流化床锅炉在采用等离子熔滴熔敷后,对锅炉原磨损严重区域进行检查,没有明显磨损迹象,施工时的凹凸面基本保持完整。山西某电厂2台350MW 循环流化床锅炉在水冷壁磨损严重位置采用等离子熔滴熔敷技术,防磨效果显著,提高了锅炉水冷壁的抗磨能力。广东某电厂2台350MW 超临界循环流化床锅炉在2018年投产前在易磨损位置采用等离子熔敷防磨技术,2021年又在原熔敷基础上扩大了熔敷防磨面积,熔敷位置防磨效果显著,既耐磨又不影响锅炉热效率,保障了锅炉长周期安全稳定运行。

图2 水冷壁照片

3 格栅防磨技术在本工程的应用

3.1 水冷壁局部磨损情况

2021年3月,1号锅炉因后墙水冷壁与后墙双面水冷交汇处磨损泄漏而停炉两次。两次对泄漏区域进行检查,泄漏点均在双面水冷壁与后墙水冷壁交汇处(标高21.6m),而且泄漏点位于熔敷区域内。针对这一现象,对两次泄漏情况进行了对比分析,发现后墙水冷壁与双面水冷壁呈90°布置,该区域物料浓度高,存在贴壁流现象,属于易磨损区域。虽然在工程期间已对该区域后墙水冷壁进行熔敷防磨处理,对双面水冷壁进行浇筑防磨处理,但是高浓度物料顺着双面水冷壁向下流动,在双面水冷壁浇注料的凸台处产生撞击,流动方向发生改变,转向后墙水冷壁,同时在该区域产生局部涡流,对后墙水冷壁冲刷磨损,造成后墙水冷壁爆管。经过对锅炉密相区现场磨损进行分析及对同类型机组展开调研,决定在锅炉密相和稀相过渡区域,采取格栅防磨方案。现场磨损情况如图3所示。

图3 1号锅炉现场检查图片

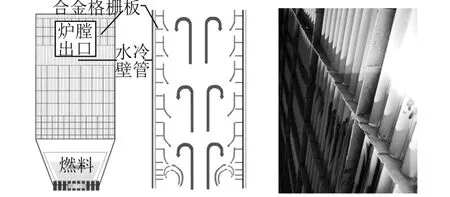

3.2 格栅防磨原理

在炉膛受热面沿水平方向和垂直方向装设铸造合金材料格栅板,形成格栅防磨网,疏导炉内物料内循环,优化水冷壁表面流场,降低气固两相流冲刷水冷壁纵向和横向的终端速度。极大地减小物料颗粒与水冷壁的摩擦力和碰撞的切削力,从而大幅降低气固两相流对水冷壁的磨损。格栅防磨原理及实物图如图4所示。

图4 格栅防磨原理及实物图

3.3 格栅防磨的传热分析

格栅由单一的合金防磨板焊接后组成,因此对于防磨格栅的传热研究可以先考虑一片合金防磨板与炉膛间的换热。在炉膛传热的过程中,由于合金防磨板焊接在水冷壁管的鳍片上,且其本身能起到降低烟气流速的作用,因此单一合金防磨板与炉膛间的传热过程可以近似看做合金防磨板的辐射换热。从实际上看,炉膛的整体尺寸远大于合金防磨板,所以满足简化模型的条件,一个表面积为A1、表面温度为T1、发射率为ε1的物体被包围在一个很大的表面温度为T2的空腔内,此时根据斯特藩-玻尔兹曼定律,可得该物体的辐射换热量为:

式中,Φ为热流量;ε1为合金防磨板的发射率;A1为合金防磨板的表面积;σ为斯特藩-玻尔兹曼常量,其值为5.67×10-8W/(m2·K4);T1为合金防磨板表面温度;T2为烟气平均温度。

合金防磨板的发射率近似取0.25,表面温度近似水冷壁管壁温,取外表面平均温度450℃,烟气平均温度取900℃,由公式可得,单位面积的合金防磨板Φ=22963W。

与传统方法使用防磨梁及耐火浇注料相比,将该区域覆盖的耐火浇注料改为防磨格栅后均可提升炉膛传热,不会影响蒸汽温度及锅炉出力,使用格栅防磨后,炉膛内换热得到一定程度的优化。

3.4 各种防磨技术的对比

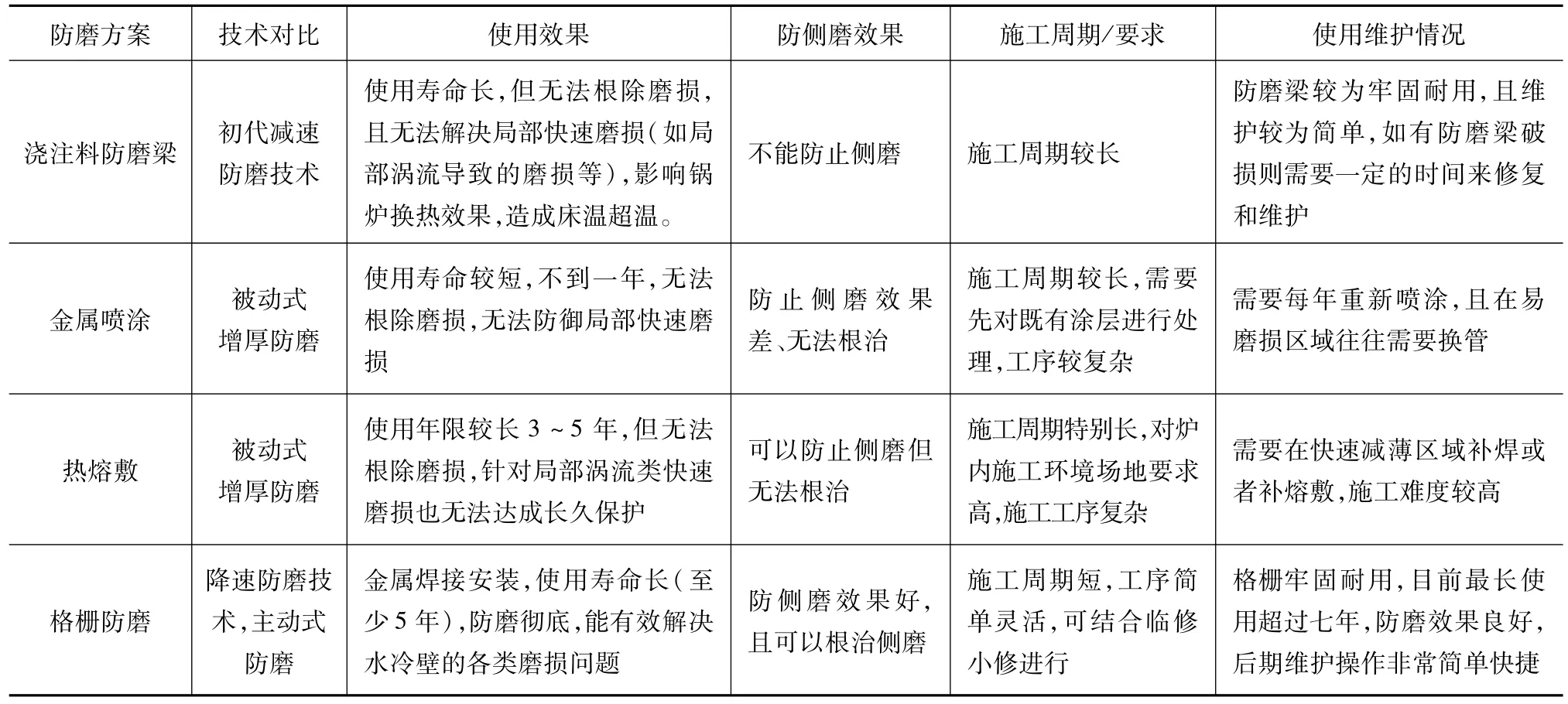

目前循环流化床锅炉防磨方案对比见表2。

表2 循环流化床锅炉防磨方案对比

3.5 格栅防磨应用效果

格栅防磨技术适用于炉膛中不同高度不同部位的水冷壁防磨,尤其是对炉膛密相区、炉膛出口周边、炉膛四角、水冷壁凹凸不平处等局部磨损重灾区域的防磨效果较为明显,杜绝了因锅炉水冷壁局部磨损而导致的泄漏、爆管事故。国内大量350MW 超临界循环流化床锅炉也将金属格栅作为主要防磨技术。陕西某480t/h循环流化床锅炉安装金属格栅后,每个检修周期内实测磨损量仅为0.1mm;广西某厂3台350MW 循环流化床锅炉在水冷壁标高21.6m以上的整个炉膛安装金属格栅,安装区域内水冷壁管防护良好,未见磨损;河北某300MW 循环流化床锅炉在将水冷壁上部炉膛防磨梁改装成金属格栅后,防磨效果良好且锅炉带负荷能力有所提升。

4 结束语

随着循环流化床锅炉参数的提高,烟气流速的增加,加上炉内屏式双面水冷壁的面积的增加,超临界循环流化床锅炉的磨损问题非常突出。本工程在建设期间采取熔敷防磨技术,增加了熔敷区受热面硬度,熔敷后的水冷壁区域得到了有效防护,提高了锅炉水冷壁的抗磨能力。针对流化床锅炉的局部磨损问题,本工程采用防磨格栅技术,降低烟气在水冷壁管表面的流速和物料浓度,从而降低对水冷壁的磨损,取得了良好的效果。熔敷技术和防磨格栅技术为循环流化床机组长期安全、可靠、稳定运行提供了有力保障,可为同类型机组的防磨改造提供参考。