电化学技术在某电厂循环水上的应用研究

高 磊 疏吟梅 朱伟光 王芊倩 肖丙雁

(1.皖能铜陵发电有限公司 2.上海洗霸科技股份有限公司)

0 引言

十四五期间,国家支持有条件的地方和重点行业、重点企业率先达到碳排放峰值,鼓励工业加强节水减排和再生水利用工作。电厂作为大体量工业,其资源消耗量和污染生产量不容小觑,尤其在生产过程中水资源的消耗量和污水的排放量都是非常庞大的。在国家政策推动下,电厂企业积极开发自身的节水减排潜力,优化自身的资源综合利用能力。90年代以来,随着干除灰技术的发展和推广,电厂节水减排工作逐渐从冲灰水系统转向以改进循环水处理技术、提高循环水浓缩倍数为重点的区域[1]。

1 电厂循环水系统现状

随着干除灰技术的发展,电厂循环水的用水量和排污量往往会占到全厂总用水量和总废水量的75%左右[2]。在环境保护政策不断收紧,双碳目标时间不断接近的前提下,提高循环水的浓缩倍数,改善循环水的水质,优化全厂用水的效率是新时代的必然发展趋势。

电厂循环水系统因循环水量大,换热需求量大等原因,基本采用开式循环冷却水系统。开式系统容易出现结垢、腐蚀、菌藻三大危害[3],通常会导致循环冷却水系统出现换热效率下降,泄漏情况加重,使用寿命折减,安全隐患增加等问题。

电厂大多采用传统药剂法作为循环冷却水的阻垢缓蚀处理手段,只采用传统药剂法时,循环水浓缩倍数较低,用水量和排污量很大。目前,电厂常采用反渗透膜脱盐的方法作为循环水排污减量的方案,但随着浓缩倍数的增加,循环水的盐分、致垢性离子、有机物等含量均大幅增加,易造成结垢、污堵及腐蚀问题,故普遍将浓缩倍数控制在3~5倍左右,排污量较大[4]。

为了满足国家相关的环保要求,急需安全可靠有效的技术对循环水系统的处理技术进行改善,提高浓缩倍数,减少或避免结垢腐蚀和菌藻产生的危害。而电化学技术经过不断的发展,已经逐步在循环水系统中投入运用,成为了一种优良的环境友好型循环水处理技术。

2 电化学技术现状

电化学技术是一项不同于传统化学药剂法的水处理技术,在一定运行条件下,其使用过程中可不投加化学药剂,不产生二次污染,是一种清洁工艺。

电化学技术在各类民用循环水系统中应用范围十分的广泛,如中央空调系统中的冷媒水系统、冷却循环水、民用建筑的热水系统、冷却水循环系统、冷媒水系统等[5]。国内冶金行业领域,宝钢、武钢等钢铁企业已经陆续投入使用该项技术,并且取得良好的应用效果。国内某硫酸企业循环水系统利用电化学技术将浓缩倍数提高到了5倍[6]。

3 某电厂电化学技术应用

该电厂新建两套电化学装置用于电厂循环水系统时,通过优化水质,起到节水减排的作用;其具体作用机理有如下三点:阻垢脱垢、杀菌灭藻、防腐缓蚀。

3.1 电化学技术作用原理

电化学技术的主要作用原理是在直流电源的作用下,使阳极和阴极充分发挥氧化、还原反应,生成各种组成成分,起到阻垢脱垢、杀菌灭藻、防腐缓蚀的作用。

(1)吸垢阻垢。阴极发生还原反应,如下式所示,生成OH-,OH-部分与HCO3-发生反应生成CO32-。循环水中的Ca2+、Mg2+,分别与阴极产生的CO32-和OH-发生反应,生成CaCO3和Mg(OH)2难溶性物质,直接从阴极极板析出,水中Ca2+、Mg2+、HCO3-浓度下降,所以循环水硬度和碱度降低。电极处通过扫频及混频技术的交叉作用,能够有效阻止钙镁离子析出饱和结晶,防止水垢的生成。受电磁场的影响,垢的形态会发生改变,CaCO3垢从有规则的、成片延伸的、以方解石为主形态的硬垢变成无规则的、以文石为主形态的疏松的颗粒堆集的软垢[7]。

除阴阳极板外,该组装置还配备电絮凝极板(可溶性金属极板),在直流电的作用下会被溶蚀,产生Fe2+、Fe3+、Al3+,在经一系列水解、聚合过程,发展成为各种羟基络合物、多核羟基络合物以至氢氧化物。使水中的胶质体、悬浮物凝聚沉淀,同时,带电的污染物颗粒在电场中泳动,其部分电荷被电极中和而促使其脱稳聚沉,主要起到絮凝作用,强化去除效果,最终沉淀在装置底部或者收集器处。

(2)杀菌灭藻。在电流作用下,阳极发生氧化反应,如下式所示,水中发生氧化还原反应和Haber-Weiss反应等,根据氧化反应程度的不同,生成含量不同的•OH、O3、H2O2、ClO-等强氧化性物质,强氧化性物质会与有机物发生氧化还原反应,能直接破坏微生物的细胞膜,从而导致微生物死亡或灭活,起到有效的杀菌灭藻的作用。

(3)防腐缓蚀。阴极和阳极产生不同的离子,离子通过传质作用和电场迁移作用导致不同电极区域的离子浓度不同,局部的pH值会大于10,为Fe3O4的形成创造了条件。铁在直流电的作用下,产生的Fe2+、Fe3+与OH-反应可生成超微磁性Fe3O4粒子,如式(13),逐渐在管壁上形成一层钝保护膜,起到较好的防腐缓蚀的效果[8-9]。

3.2 某电厂现状

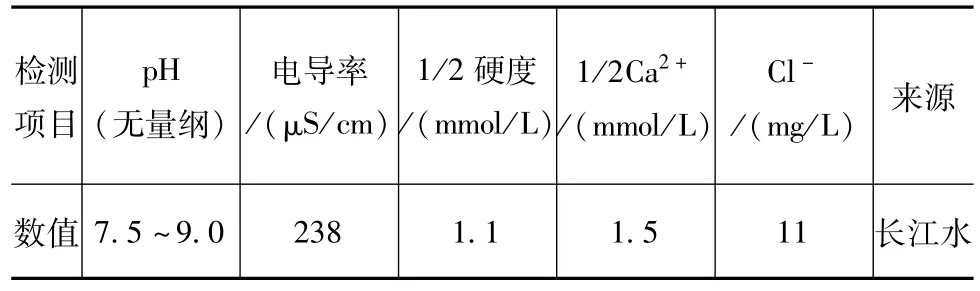

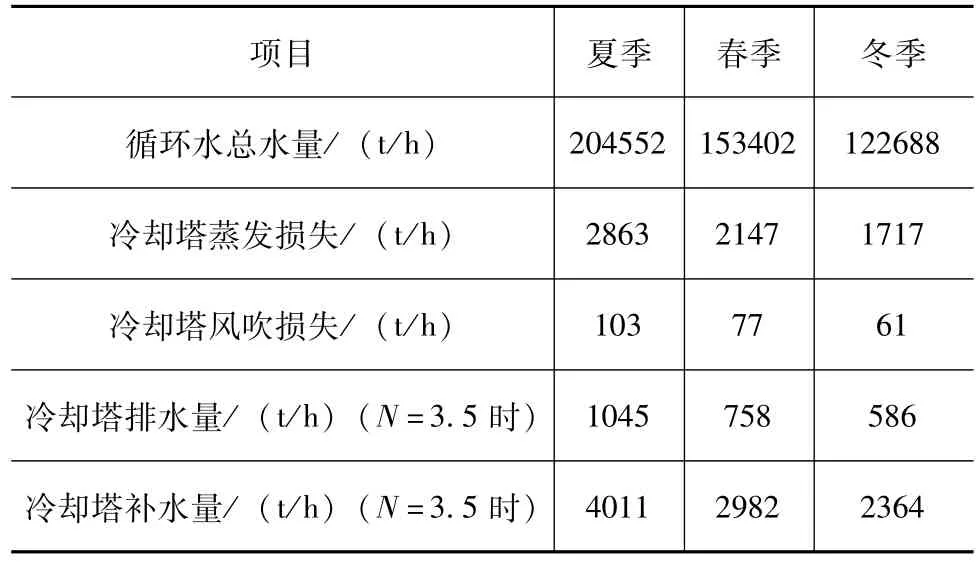

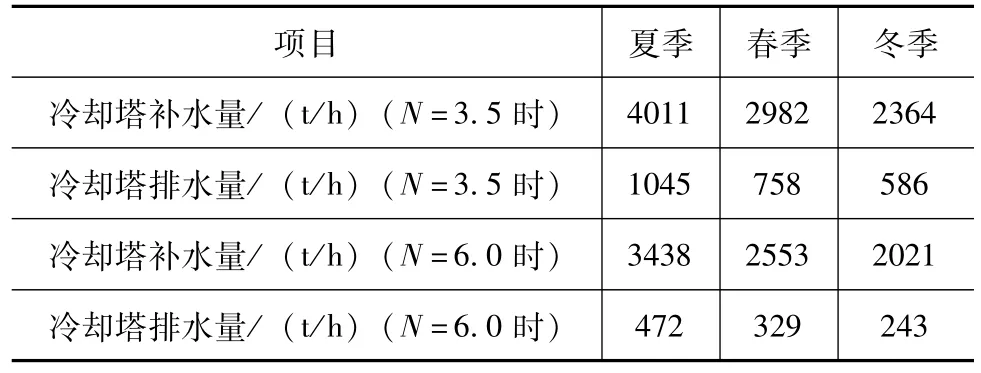

某电厂拥有5号和6号两套1000MW 发电机组,各配置一座10×105m3/h的双曲线冷却塔,并配置了旁路处理装置。循环水补充水水源为长江水,补水同时投加缓蚀阻垢剂和杀菌灭藻剂用于水质稳定处理,系统中设有旁滤处理装置去除悬浮物。电化学装置投入使用前循环水浓缩倍数为3.5倍左右,各水质水量参数可见下表1和表2(浓缩倍数N在一定范围内波动,该处以其均值3.5为依据,该循环水系统泄露水量忽略不计)。

表1 补水水质分析

表2 总循环水系统部分参数(温差10~15℃)

上表冷却塔补水量和排水量均为计算值,根据GB/T 50050-2017《工业循环冷却水处理设计规范》第3.1.11条:浓缩倍数为补水量与排水量和风吹损失和的比值。

3.3 工艺流程

电化学装置利用旁滤处理系统1600m3/h出水量作为进水水源及水量,处理后部分出水至锅炉补给水系统,部分出水回流至循环水塔池处。电化学装置产垢定期回收,干渣可用作脱硫系统的脱硫药剂。循环水技术路线如图所示。

图 循环水技术路线

该项目带有一定的试验研究性质,将原本5号和6号循环水系统各新增两组电化学装置分两个阶段实施,第一阶段实施效果达到预期目标再实施第二阶段。第一阶段在5号机循环水系统安设一组电化学装置(处理旁滤水量400m3/h),并于2022年2月1日正式投入使用,实现药剂逐步减量运行,验证系统运行可靠性、成熟性;第二阶段在安设剩余三组电化学装置(处理旁滤水量1200m3/h),并于2022年8月1日正式投入使用,实现药剂减量运行。

4 电化学技术的应用效果

4.1 水质控制效果

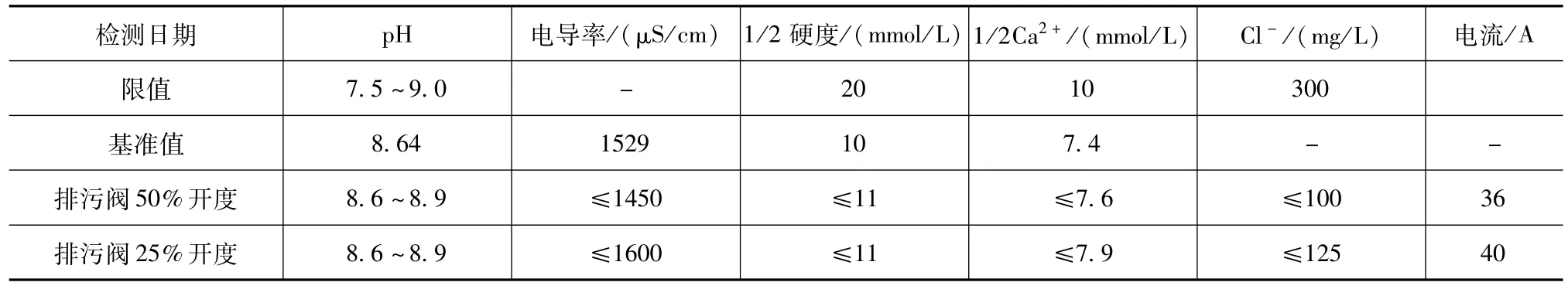

循环水水质主要受到补水量、排水量和电化学装置的处理效果影响,而电化学装置的处理效果主要受到电流大小等因素的影响。项目第一阶段即5号机组循环水系统新增电化学装置一组,通过在循环水系统排污阀不同的开启状态下运行并检测循环水水质的变化情况,见表3。

表3 第一阶段循环水水质分析

根据表3可知,电化学装置对电导率、硬度等指标均有不错的控制效果;在排污阀不同开启状态下,循环水质没有大幅上升;如果没有电化学的作用下,由于排污量减少,浓缩倍数提高,则相应的电导率、硬度等指标会大幅度上升;可见电化学装置可有效去除相关离子,经测算对于电导率、总硬度、钙硬度等水质指标的去除率在20%以上。

由此可见电化学装置在节水减排工作上还有一定的提升空间。

4.2 节水减排效果

该厂现在循环水浓缩倍数以镁离子计,为3.5倍左右,电化学装置投入使用后以镁离子计的循环水浓缩倍数为4.9倍。电化学装置对镁离子的去除率在15%以上,以镁离子去除率15%为计算依据,可得以水量计的浓缩倍数为5.7倍,以镁离子去除率20%为计算依据,可得以水量计的浓缩倍数为6.1倍,计算得实际以水量计的浓缩倍数在6倍左右。根据浓缩倍数为补水量与总排水量(排水量+风吹损失)的比值,计算得到电化学技术节水减排效果见表4。

表4 循环水节水减排分析(温差10~15℃)

由表4数据经计算可知,电化学技术本次为循环水系统所带来的节水率为14%左右,预计减排率为54%~59%。电化学技术将浓缩倍数从3.5倍提高至6倍左右,并且较大程度地减少了传统化学药剂的用量。同时,根据第一阶段的水质分析结果进行测算,预期该循环水系统的浓缩倍数可进一步提升至8倍左右,节水减排效果和药剂减量效果也会进一步提高。

4.3 装置捕垢效果

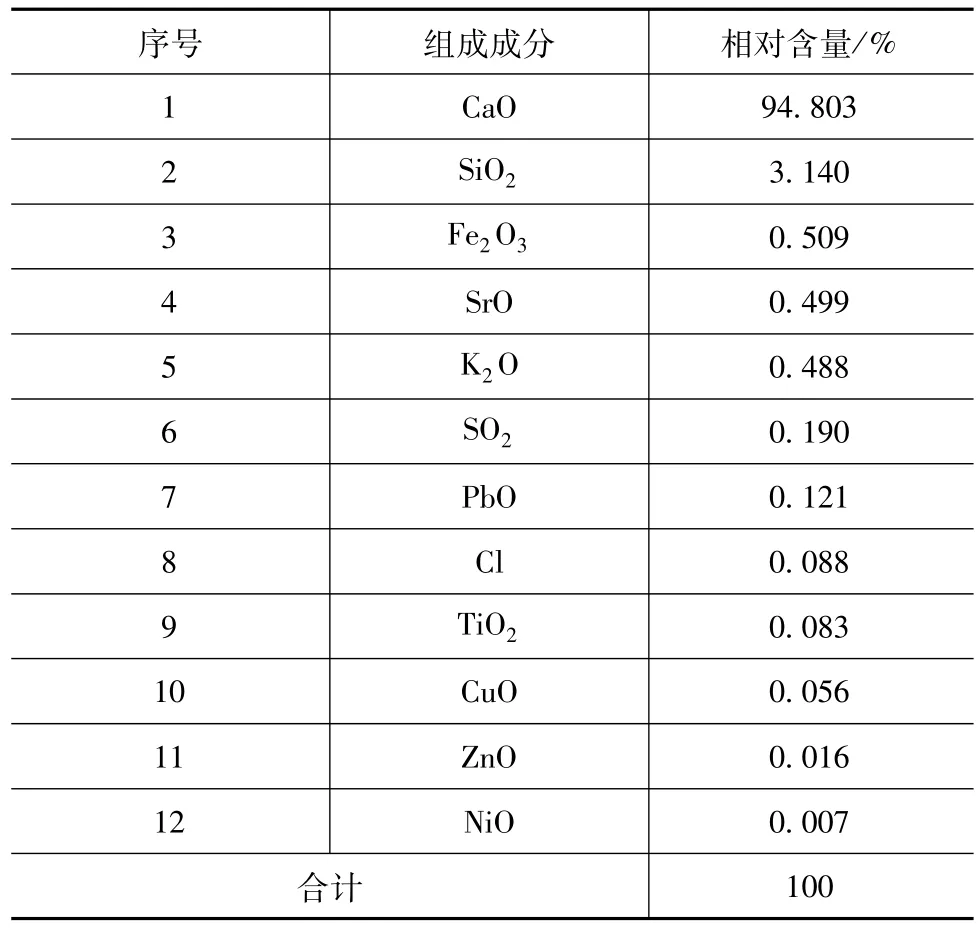

第一阶段从2月1日运行满一个月后,3月1日至3月3日对该组电化学装置进行清垢处理,垢样外观呈现灰白色,现场清理垢装袋静置三天后称重,称得总重量830kg达到第一阶段预期目标(捕集垢量800kg),装置运行稳定,且运行效率高。垢样经第三方检测结果见表5。

表5 垢样检测分析

检测报告显示垢样的主要成分为CaO,含量高达94%,满足设计作为脱硫剂的要求(项目目标为钙所形成的垢成分为80%左右)。

5 结束语

本文研究了电化学技术在该电厂循环水系统中的实际应用效果,电化学装置对于循环水中部分离子组成成分有着较好的去除效果,即使在浓缩倍数大幅度增加的前提下,也不会出现电导率、硬度等指标大幅度上升。该电化学装置将循环水浓缩倍数从3.5倍提高至6倍左右;对于电导率、总硬度、钙硬度等水质指标的去除率在20%以上;为循环水系统所带来的节水率为14%左右,减排率为55%左右;缓蚀阻垢剂的投加量平均减少了33%,杀菌灭藻剂的投加量平均减少了60%。

电化学技术在该电厂表现出了良好的节水减排效果和循环水水质优化效果,极大程度上适应了电厂循环水系统的工作环境。随着电化学技术理论研究的不断深入,实际应用的不断拓展,会使该项技术能够进一步地发展和优化,向着更加高效、更加经济的方向发展,具有广阔的发展前景,有望在工业大型循环水系统中实现大规模应用。