冲积地层环境中的桩基加固施工技术

毛豹

(中国港湾工程有限责任公司,北京 100027)

1 引言

随着城市化进程的加速,基础设施建设不断推进,土地资源的充分利用变得尤为重要。冲积地层的承载力相对较低,无法满足大型建筑物的需求[1]。通过桩基加固,可以在较小的区域内提高地基的承载力,适应更大的建筑荷载,满足大型建筑物的建设要求[2]。冲积地层在地震等外力作用下容易发生液化现象,导致建筑物地基失去支撑力,从而引发建筑物沉降或倾斜。这种情况下进行桩基加固可以提高地基的抗液化能力、稳定性和抗震性能。在冲积地层中进行桩基加固时,可以在地基上直接施工,无须进行大量的土方开挖和土方填筑,节省时间和成本[3]。然而,冲积地层中的土壤松散,在进行施工时可能会遇到土壤坍塌、失稳等问题,增加了施工的难度和风险。若进行桩基加固施工,需要进行振动等作业,可能会对周围环境和建筑物产生影响,需要考虑振动对周围结构和环境的影响。而且在冲积地层中地下水位变化幅度大,可能导致施工现场的涌水问题,影响施工的稳定性和安全性。目前存在将桩基施工分段进行的施工方法,有利于适应复杂地层的变化,提高施工精度。采用扰动射流系统可以清除施工过程中地层中的松散颗粒,为施工创造良好条件,分段施工和扰动-注浆可以根据地层情况进行调整,具有较强的适应性。在这样的背景下,研究提出扰动-注浆一体化桩基加固施工技术,对施工设备和流程进行改良,以期为冲积地层环境中的桩基加固施工提供可行的技术参考。

2 扰动-注浆一体化桩基加固施工技术设计

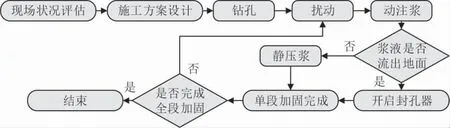

冲积地层广泛分布在河流流域、沿海沿湖地区、高原地区,地层的地质情况多变。在进行桥梁桩基修建时,冲积地层中的不同密度冲积物质会导致桩基承载力分布不均匀,地层的孔隙水压力变化会影响桩基稳定性,冲积地层中的颗粒间摩擦力可能影响桩基的侧向稳定性。进行桩基加固能够在冲积地层中提高桥梁桩基的稳定性。目前常用的灌注桩后注浆施工方式无法在没有预埋注浆管的既有桩基上开展,且浆液流向难以控制,导致浆液的有效利用性降低。为了提升浆液的有效利用性,研究提出扰动-注浆一体化的桩基加固施工技术。在钻孔所使用钻机上增加钻头和封孔器改造成优化钻机,实现钻孔和注浆过程的同时进行,引入扰动射流系统工法进行施工。施工的完整步骤设计如图1 所示。

图1 桩基加固施工步骤

由图1 可知,在施工时首先需要对施工现场环境和地质条件进行评估,对施工方案进行设计,之后开始进行施工。施工时,首先使用优化钻机进行钻孔,在既有桩基周围等距离位置进行自钻旋转冲击土体,形成指定深度的成孔。钻孔的深度由加固深度和桩长确定。在钻孔深度达到方案指定深度后,对桩基加固进行分段施工。在钻孔底部的位置向上一边提升一边旋转将钻杆位置提高,使用喷嘴喷射高压水对周围土体进行切割,高压水的喷射流动压破坏土体结构强度,使土块和土颗粒从土体中分离。部分土块和土颗粒与水混合,形成土水混合体。水土混合体孔隙较大、强度较低,使用振动锤逐渐将桩压入地下,形成扰动区,作为施工的扰动区域。扰动过程中控制振动锤的频率和振幅,以避免过度振动引起地层破坏。完成扰动后,将注浆管向下移动到扰动区域的底部位置,使用喷嘴喷出高压水泥浆。水泥浆与扰动后的水土混合体在扰动区域内进行混合,混合体中的压力差导致浆液和土粒进行移动,形成新的混合体。在高压注浆达到钻孔底部位置时,停止注浆管的移动,喷头管道保持注浆。在浆液未流出地面时,喷嘴进行水泥浆的低压静注,将扰动区域进行填充和压密,并渗透区域外近距离的土体。若浆液流出地面,则开启封孔器进行注水封孔,并膨胀挤压周围的土体,阻止混合浆液在孔顶部流出。完成注浆压浆后等待混合体凝固,形成固结体,即完成一段加固。之后对是否完成全段加固进行判断,若未完成,则从扰动流程再次进行新一段的加固。在扩建工程中进行加固时,存在既有桩基,既有桩基在施工过程中仅承受自重的载荷。施工时分段由下到上进行施工,减小桩基施工时的沉降量。

在实际施工时,若静注浆压力和注浆量已满足设计要求,则可停止注浆;但若注浆量达到设计值后,静注浆压力不足,则需进行间歇注浆,注入体积为方案中水泥浆设计值的30%~50%;在静注浆压力已经达到设计值并且保持10 min不变后,若此时注浆量低于方案设计值,则只需将注浆量补充到方案设计值的80%以上。施工时需要对振动频率、振幅和沉降情况进行实时监测,确保现场安全,进行注浆时需要监测注浆流量和注浆压力,确保注浆均匀。扰动-注浆一体化过程中土体遭受到脉冲形式的高压水射流动压冲击,射流边界存在紊流对土体产生吸卷作用,使土体扰动均匀性得到提升。在扰动和动注浆过程中,孔口会存在部分细土颗粒的排出,再由水泥浆液对原位空间进行置换充填,提升桩周土体的强度。加固体的直径是注浆加固方案设计时必须考虑的参数。研究对单孔加固直径计算方式进行构建,以钻杆直径作为固定参数,将极限切削距离与折减系数积的两倍与钻杆直径相加,得到单孔加固直径。计算过程中的极限切削距离由高压水射流喷嘴的出口速度、喷嘴直径、高压水喷射流量、喷嘴个数、标准大气压、特征速度、土体抵抗力、土体不排水抗剪强度、有效摩擦角进行综合分析得到。

3 扰动-注浆一体化桩基加固施工技术的有效性

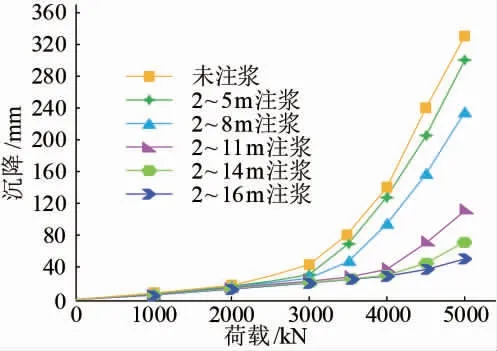

为了对研究提出的桩基加固施工技术的有效性进行分析,对不同注浆深度的桩基进行加固数值模拟测试,得到不同注浆深度的桩基荷载-沉降曲线,如图2 所示。

图2 桩基荷载-沉降曲线

由图2 可见,不同注浆深度的桩基在荷载较小时的沉降高度没有明显差别,随着荷载升高,沉降高度差值越来越大。在未注浆桩基中,在荷载达到2 000 kN 时沉降量开始明显升高,约达19 mm;在荷载达到5 000 kN 时沉降量约达329 mm。在2~5 m 注浆桩基中,在荷载达到3 000 kN 时沉降量开始明显升高,达到约31 mm;在荷载达到5 000 kN 时沉降量达到约299 mm。在2~8 m 注浆桩基中,在荷载达到3 000 kN 时沉降量开始明显升高,达到约29 mm;在荷载达到5 000 kN 时沉降量达到约234 mm。在2~11 m 注浆桩基中,在荷载达到3 500 kN时沉降量开始明显升高,达到约34 mm;在荷载达到5 000 kN时沉降量达到约92 mm。在2~14 m 注浆桩基中,在荷载达到4 000 kN 时沉降量开始明显升高,达到约32 mm;在荷载达到5 000 kN 时沉降量达到约73 mm。在2~16 m 注浆桩基中,在荷载达到1 000 kN 时的沉降量约4 mm;在荷载达到2 000 kN时的沉降量为约11 mm;在荷载达到3 500 kN 时的沉降量为约29 mm;在荷载达到4 000 kN 时的沉降量为约31 mm;在荷载达到5 000 kN 时的沉降量为约46 mm。从图2 中可以看出,注浆深度越高,桩基所产生的沉降量越小,沉降量随荷载增大的升高速度越慢。根据JTG/T 3512—2020《公路工程基桩检测技术规程》进行计算,可以确定不注浆桩基的极限承载力为2 787.5 kN;2~5 m 注浆桩基的极限承载力为3 190.24 kN;2~8 m 注浆桩基的极限承载力为3 459.12 kN;2~11 m 注浆桩基的极限承载力为4 037.20 kN;2~14 m 注浆桩基的极限承载力4 362.20 kN;2~16 m 注浆桩基的极限承载力4 569.50 kN。说明研究方法能够有效提升桩基的承载力。使用有限元分析软件对不同加固体厚度的桩基竖向应力云图进行生成,如图3 所示。

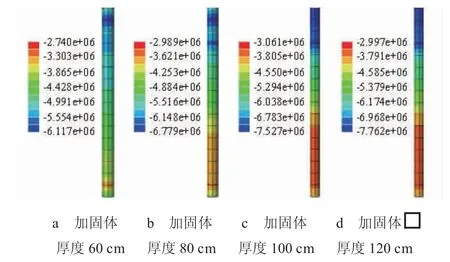

图3 桩基竖向应力云图

由图3 可见,在加固体厚度为60 cm 的桩基中,桩基竖向应力在顶端短距离出现下降情况,之后逐渐上升,在接近底端位置达到最高值,在底端位置再次出现小幅度下降。在加固体厚度为80 cm 的桩基中,桩基竖向应力在顶端短距离出现下降情况,之后逐渐上升,在接近底端位置达到最高值,在底端位置再次出现小幅度下降,整个过程中的应力相较加固体厚度为60 cm 的桩基略高。在加固体厚度为100 cm 和120 cm的桩基中的桩基竖向应力情况接近,在顶端达到最低值,之后随着深度增加,桩基竖向应力上升,在接近底端位置达到最高值,在底端位置再次出现小幅度下降。经过计算分析得到,加固体厚度为60 cm 的桩基承载力提升幅度达到72.26%;加固体厚度为80 cm 的桩基承载力提升幅度达到90.90%;加固体厚度为100 cm 的桩基承载力提升幅度达到113.40%;加固体厚度为120 cm 的桩基承载力提升幅度达到115.70%。说明研究方法能够有效对冲积地层环境中的桩基进行加固。

4 结语

冲积地层环境中桩基的稳定性决定了施工安全和工程质量。研究通过将桩基加固施工过程进行重新设计,提出了一种冲积地层环境中的桩基加固施工技术。过程中在钻机上增加钻头和封孔器,引入扰动射流系统工法进行施工,将桩基施工中的扰动和注浆进行一体化设计,最后对研究方法进行了数值模拟测试。在实验结果中,研究方法在不同注浆深度的桩基荷载-沉降测试中,2~14 m 注浆桩基在荷载达到4 000 kN 时沉降高度开始明显升高,达到约32 mm;在极限承载力计算结果中,2~16 m 注浆桩基的极限承载力为4 569.50 kN;在桩基竖向应力云图测试中,桩基在接近底端位置达到应力最高值。说明研究方法能够有效提升桩基的承载力,对桩基进行加固,且工序的重新设计减少了施工烦琐度。但研究方法仅进行了数值模拟分析,后续将进行实际应用分析,以丰富实验结果并对方法进行优化。