边缘空气层薄膜体声波谐振器的设计与制备

朱宇涵,段兰燕,陈志鹏,许锴镔,胡 晗,衣新燕,李国强,

(1.华南理工大学 发光材料与器件国家重点实验室,广东 广州 510640;2. 中兴通讯股份有限公司,广东 深圳 518057;3. 广州市艾佛光通科技有限公司,广东 广州 510700)

0 引言

体声波滤波器满足5G通信频段的高频需求,且具有体积小,易与微机电系统(MEMS)器件集成等优势,是目前研究的热点[1]。作为体声波滤波器的创新品类,单晶氮化铝(AlN)薄膜体声波谐振器(SABAR)使用单晶AlN作为压电薄膜材料,其工作原理是通过压电薄膜层的逆压电效应,在非中心对称晶体结构的压电薄膜极化方向上施加交变电场,在晶体结构内电荷沿极化方向移动,引起压电薄膜的形变振荡,并在特定频率下形成驻波,在驻波频率间形成信号通带,使特定频段的电流通过[2]。单晶氮化铝具有较少的晶界和较低的位错密度,有效减少了声波在传播过程中的散射和吸收。

压电薄膜振动的纵向波分量为谐振器所需的高频体声波,而横向的剪切波分量则会传播到薄膜边缘造成能量泄露。同时,压电材料还存在固有的对压电效应的非线性迟滞响应[3]。在高功率下,顶底电极间(有源区)的压电薄膜层处于高强度电场,其非线性响应将会造成较大的声波能量损耗。上述的能量泄露与损耗集中于谐振器的边缘区域,导致谐振器性能下降[4]。本文设计了一种边缘具有空气层结构的SABAR器件,利用COMSOL软件模拟仿真得到振幅和电势的大小及分布,并根据仿真结果分析了空气层对器件性能的影响。最后制备并测试了具有边缘空气层的SABAR,验证了该结构对谐振器性能的优化作用。

1 SABAR器件的设计与建模

如图1所示,SABAR器件由种子层,顶、底电极与压电层构成。种子层和压电层的材料为单晶AlN,顶、底电极的材料为金属Mo,顶、底电极间通过蚀刻通孔并灌注金属Au实现电气连接。空气层处于顶电极边缘两侧,在滤波器中与相邻谐振器共用顶电极的一侧形成空气桥结构,不相接的悬空一侧则为空气环结构。由于压电薄膜振动的横波分量会传播到谐振器边缘并泄漏到衬底等其他区域[5],而空气与金属材料、AlN压电材料的声阻抗相差很大,能够将声波几乎全反射回有源区,因此可以降低能量的泄露。同时,AlN材料的弹性系数实部c33和压电系数e33在高功率下会随着电场强度的提高而增大[6],从而引发压电薄膜的非线性效应。通过空气桥降低有源区的电场强度,使得顶、底电极间的电势下降,减少了机电损耗[7]。上述结构以高阻Si为衬底,衬底上对应有源区的位置存在底部的空气腔,其作用是将绝大部分纵向传播的体声波反射回压电薄膜层以形成驻波。

图1 SABAR器件的结构

使用COMSOL软件对SABAR器件进行建模仿真,模型所使用的材料参数如表1所示。与通常使用的ADS与HFSS软件相比,COMSOL能够对振动、电场等多物理场进行模拟。通过COMSOL模拟SABAR的压电振动过程,得到振幅和电势的大小及分布,分析边缘空气层对反射振动横波分量以及减少边缘电场强度的作用。

表1 SABAR器件中各材料属性的参考值

如图2所示,提取具有边缘空气层的结构并将之简化,可在COMSOL中建立二维仿真模型。在二维模型中,SABAR的结构包括Si衬底、底部空腔、AlN种子层、Mo底电极、AlN压电层、边缘空气层、Mo顶电极,各层厚度依次设定为Si衬底200 μm、底部空腔20 μm、AlN种子层100 nm、底电极200 nm,压电层1 200 nm、顶电极200 nm。为了对比研究边缘空气层宽度对谐振器品质因数(Q)的影响,设置边缘空气层宽度可调节范围为0~2 μm,有源区的横向尺寸固定为32 μm,两侧各有横向尺寸为9 μm的完美匹配层(PML)。PML的作用是模拟一个带有开放边界的域,用于模拟声波在远离声源传播过程中被吸收的情况,减小声波因在模型界面与环境介质阻抗不匹配而导致的反射对计算结果的影响[8],模型总横向尺寸为50 μm。

图2 简化后的SABAR结构

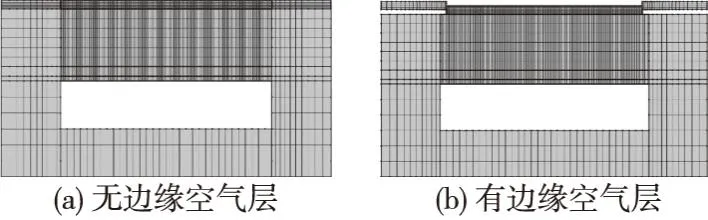

根据上述尺寸在COMSOL中建立二维模型后,采用网格剖分模型将模型的物理系统离散为大量的小单元,以有限元法模拟计算器件的物理特性。网格的细化剖分示意图如图3所示。

图3 二维模型网格剖分示意图

2 仿真结果分析

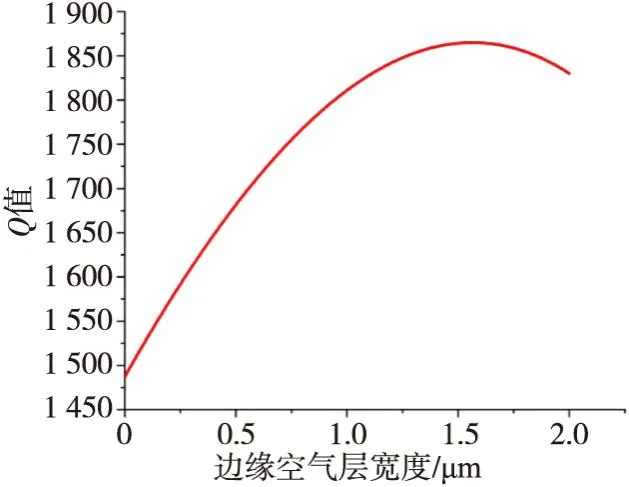

本文通过对比具有边缘空气层结构与无边缘空气结构的SABAR的仿真结果,分析了边缘空气层对器件性能的影响。边缘空气层宽度对谐振器Q值的影响如图4所示。考虑到过大的边缘空气层宽度会增强边缘处寄生效应,导致谐振器Q值下降,因此,本文设计的谐振器边缘空气层宽度应小于1.5 μm。

图4 边缘空气层宽度对Q值的影响

为了研究边缘空气层对降低顶、底电极间电势的作用,提取了SABAR有源区边缘的电势分布及大小,结果如图5所示。由图可见,空气层结构降低了边缘处的电势,这是由于空气的相对介电常数为1.0,远小于AlN的相对介电常数9.0,根据电容公式[9]:

图5 SABAR顶电极边缘的电势大小及分布

C=εrε0Se/(4πkd)

(1)

式中:εr为相对介电常数;Se为顶、底电极的正对面积;ε0为真空介电常数。空气层结构降低了顶、底电极间的电容,减少了电极储存的电荷量,从而减小了电极电势;同时空气层结构增大了顶、底电极间距,因为顶、底电极间电压不变,所以电极间的电场强度下降,表现为电极电势减小。

为了对比研究边缘空气层对降低有源区能量损耗的作用,提取了串联谐振频率2.5 GHz处的振幅大小及分布,结果如图6所示。由图可见,无边缘空气层结构SABAR的有源区振幅比较分散,这是由于声波的横向分量向有源区边缘传播,在有源区各处与纵向分量耦合引起次级的振动位移。有边缘空气层结构SABAR有源区的振幅更集中,说明大部分横向传播的体声波分量被反射到有源区中心。当没有边缘空气层时,SABAR有源区的振幅最大值为3.11×10-3μm;有边缘空气层时,最大振幅提高至7.04×10-3μm。机械波平均能量密度公式[10]:

(2)

图6 振幅大小及分布示意图

式中:ρ为介质密度;A为振幅;ω为角频率。由式(2)可知,能量与振幅的平方成正比,说明空气层显著减少了边缘的能量泄露。

3 器件制备与测试

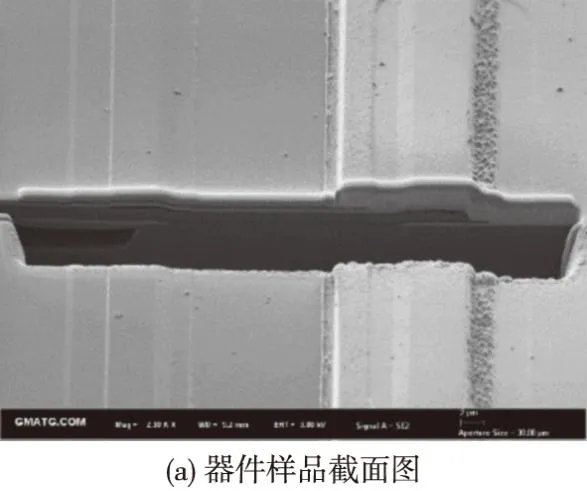

为了验证边缘空气层性能的影响,制备了具有边缘空气层的SABAR器件。使用金属有机化学气相沉积(MOCVD)和物理气相沉积(PVD)结合的两步法生长单晶AlN,该方法生长的AlN薄膜具有较小的位错和晶界密度[11],可以降低声波因传播过程中在晶体中折射和散射所引起的能量损耗,避免引入额外的干扰变量。为了对比研究边缘空气层最佳的宽度比例,设置并制备了无边缘空气层、边缘空气层宽度1 μm、边缘空气层宽度1.5 μm共3组器件。器件的SEM图如图7所示。由图7(a)可观察到位于顶电极边缘处的空气桥结构。由图7(b)可观察到SABAR顶电极边缘处有突出的环状结构,此处为制备过程中沉积在边缘空气层牺牲材料上的顶电极,在释放牺牲层材料后,这部分顶电极保留了边缘突起的结构,在留出边缘空气层空间的同时起到了边缘负载的作用,可减小器件的电磁效应所引起的寄生谐振[12]。

图7 有边缘空气层的器件样品SEM图

使用矢量网络分析仪对制备的3组样品进行测试,将导出的.s2p文件导入ADS软件中计算品质因数Q值。通过Q值反映边缘空气层对样品器件性能的影响。从测试数据中提取的样品阻抗曲线如图8所示。在ADS软件中使用公式[13]计算Q值:

图8 样品的阻抗曲线

Q=abs{(f/2)·[diff(phaserad(Z),1)]}

(3)

式中:f为频率;diff为差分函数;phaserad为求解信号相位弧度的函数。

由式(3)可计算所制备的样品器件对应的串联谐振频率的品质因数Qs和并联谐振频率的品质因数Qp,结果如图9所示。

图9 样品的Qs和Qp测试结果

式(3)使用了阻抗相位微分法,使用下式[14]对比谐振频率处样品的能量损耗情况:

Q=2π·indep(S)·GD·mag(S)/

[1-mag(S)·mag(S)]

(4)

式中:GD为测试得到的群延时;S为信号传输的散射参数;indep(S)为散射参数的联动频率;mag(S)为散射参数的幅度。在ADS中计算随频率变化的品质因数Bode_Q,结果如图10所示,Bode_Q反应了在较宽频率范围内样品器件的能量损耗情况。3组样品Qs、Qp及Bode_Q的对比结果如表2所示。

表2 不同宽度边缘空气层样品的Q值

图10 样品的Bode_Q测试结果

由表2可见,相对于无边缘空气层结构,当边缘空气层宽度为1.5 μm时,样品串联谐振频率处的Qs值增加了约70%,并联谐振频率处的Qp值增加了约30%,总体Bode_Q值增加了约16%,与前文仿真结果分析得出的结论相符,验证了边缘空气层有助于降低SABAR器件的能量损耗,提高SABAR器件的品质因数Q。但随着边缘空气层宽度的增加,由于空气层结构存在寄生电容,会引起串联谐振点以下的频率出现寄生谐振,并且当宽度由1 μm增加到1.5 μm时,Bode_Q值提升的幅度明显减少,说明对于本次实验制备的器件样品,其边缘空气层最优宽度应设置在1 μm。

4 结束语

本文通过在SABAR器件的顶电极边缘处设计空气层结构,通过反射压电薄膜振动的横波分量,可减少边缘处能量泄露,并通过降低边缘处的电场强度,减少有源区对压电效应的非线性响应引起的机电损耗,提升SABAR器件的Q值。将高Q值、低能量损耗的SABAR器件应用于滤波器,可减少通带内的插入损耗,保持通带平坦,减少带内波纹,提升滤波器性能。