内燃叉车冷却系统散热器耦合热分析及优化

唐景春, 吴 鑫, 孙东方, 张弘强

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

0 引 言

与传统汽车相比,叉车机舱内部空间狭小,各部件的布置较为紧凑[1]。发动机、传动系统和液压系统运行时所产生的热量难以散发到外界环境中。因此,为了整车热平衡温度处于正常水平,使得各系统能够平稳正常的工作,进行叉车冷却系统的耦合热分析具有实际工程意义。

文献[2]通过一维仿真与三维仿真,模拟军用车辆冷却系统和空调系统;文献[3]通过对电动汽车热管理系统的仿真模拟,分析该车在高温环境下的冷却性能;文献[4]应用Flowmaster仿真软件对工程机械发动机热管理系统进行研究分析,对冷却系统进行了优化,解决发动机和液压系统的过热问题;文献[5]应用一维仿真软件Kuli分析重型柴油发动机冷却系统在额定功率下的冷却效率。

本文应用理论分析与实验相结合的研究方法,基于AMESim一维仿真软件,对额定起重量为3.5 t的内燃叉车冷却系统中发动机冷却液循环、传动油冷却循环和液压油冷却循环进行热分析,并提出系统优化方案。

1 冷却系统的传热分析

1.1 发动机冷却液循环

基于发动机热平衡试验的理论分析,燃料与空气混合后经燃烧过程产生热量,一部分转换为有效功,一部分被冷却液、机油和排气带走散发到外界空气中,其余部分通过油箱底壳、机体和缸盖表面等部件散热[6],该过程满足热平衡方程:

QF=Qe+Qw+Qeo+Qr+Qs

(1)

其中:QF为燃料燃烧产生的总热量;Qe为转换为有效功的热量;Qw为冷却液带走的热量;Qeo为机油带走的热量;Qr为排气带走的热量;Qs为余项损失。根据厂家所提供的发动机热平衡试验数据,额定工况下冷却液所带走的热量约占总热量的19%,即为22 kW。

1.2 传动油冷却循环

叉车行驶过程中,以传动油作为工作介质,经过能量转换过程,将发动机输出的机械能通过液力变矩器传递至变速箱。由于传动油本身存在一定的黏性,在传动过程中为了克服各种阻力,会造成能量的损失,主要包括流动损失、机械损失和容积损失3个部分[7]。这些损失是造成传动系统产热的主要原因。

传动系统所产生的热量一部分通过传动油进入油冷器完成冷却过程将热量散发到外界空气中,一部分通过变速箱、液力变矩器的壳体、与其他部件的接触散热,其余的热量则是留在传动油中,使得油液的温度升高,其热平衡方程表达式为:

QT=(1-ηt)Nb

(2)

QT=Qb+Qto+Qm

(3)

其中:QT为传动系统的发热量;ηt为液力变矩器的效率;Nb为变矩器泵轮轴的输入功率;Qb为通过壳体表面散发的热量;Qto为通过油冷器散发的热量;Qm为通过与其他部件接触散发的热量。

针对传动油冷却循环的分析,考虑在极端工况下的发热量,即在叉车载货3.5 t时(满载),频繁完成叉车的启动与制动过程。根据厂家提供的试验测量数据,传动系统的发热量取8 kW。

1.3 液压油冷却循环

叉车在完成对货物的搬运过程中,涉及叉车的液压举升系统与液压倾斜系统,液压系统是通过机械动力驱动液压泵,使之转变为油液的压力能,从而推动油缸的运动。

运行过程中,系统的压力损失、容积损失以及机械摩擦是液压系统产热的主要原因,产生的热量一部分通过液压油进入油冷器完成冷却过程将热量散发到外界空气中,一部分通过油箱散热,其余的热量则是留在液压油中,使得油液的温度升高。液压系统发热量的计算公式为:

QH=Qp+Qv

(4)

Qp=860N(1-ηp)

(5)

Qv=1.405pq

(6)

其中:QH为液压系统的发热量;Qp为液压泵损失所产生的热量;Qv为安全阀损失所产生的热量;N为液压泵的输入功率;ηp为液压泵的总效率,一般在0.70~0.85之间,常取0.80;p为液压泵实际出口压力;q为液压泵实际流量。

针对液压油冷却循环的分析,叉车载货3.5 t时(满载),VDI 2198循环工况下的发热量达到最大。根据厂家提供的试验测量数据,液压系统的发热量取5 kW。其中,发动机额定工况下,冷却液带走的热量最大。因此,后续的仿真分析中,冷却系统的工况设定为额定工况,液压系统发热量的数值设定取最大发热量。

2 冷却系统建模与试验

2.1 冷却系统模型的构建

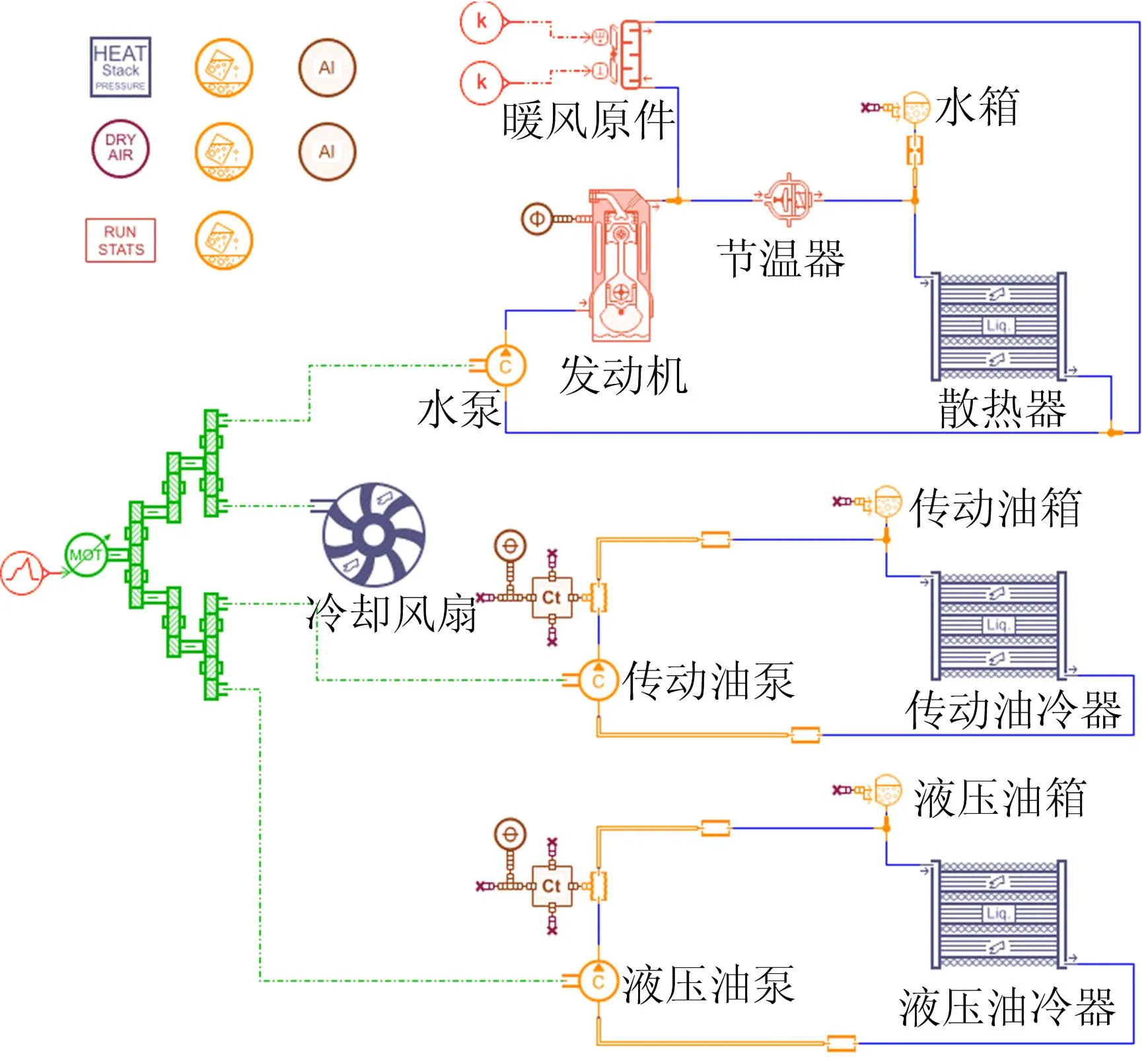

内燃叉车冷却系统由发动机、散热器、油冷器、节温器、风扇、循环水泵、油泵、水箱、油箱和冷却管路等子模块组成。发动机冷却系统采用水冷闭式循环,利用循环水泵将发动机外部的冷却液吸入,依次流经发动机的缸体、水套后带走大部分热量[8],冷却液通过节温器后进入散热器,在冷却风扇的作用下将热量散发到外界空气中。传动油冷却循环与液压油冷却循环相似,均是通过油泵的运转,高温的油液进入油冷器完成冷却过程。

应用AMESim软件对叉车冷却系统进行一维建模与仿真分析,所构建的模型如图1所示。

图1 内燃叉车冷却系统模型架构

散热器和2个油冷器均采用气-液热交换器子模型进行仿真模拟,仿真软件中热交换量的计算过程采用结合对流换热系数的半经验公式计算法[9],公式为:

Qrad=AeU(Tin-Tout)

(7)

其中:Qrad为散热器中空气与冷却液在单位时间内的热交换量;Ae为散热器内部的热交换面积;U为对流换热系数;Tin、Tout分别为散热器进水温度、出水温度。

对流换热系数的确定通过部分试验数据在AMESim软件中进行拟合得出,其计算公式为:

(8)

其中:km为散热器管道的导热系数;Ma、Mf分别为空气、冷却液的质量流量;aa、af分别为空气侧、冷却液侧对流修正系数。

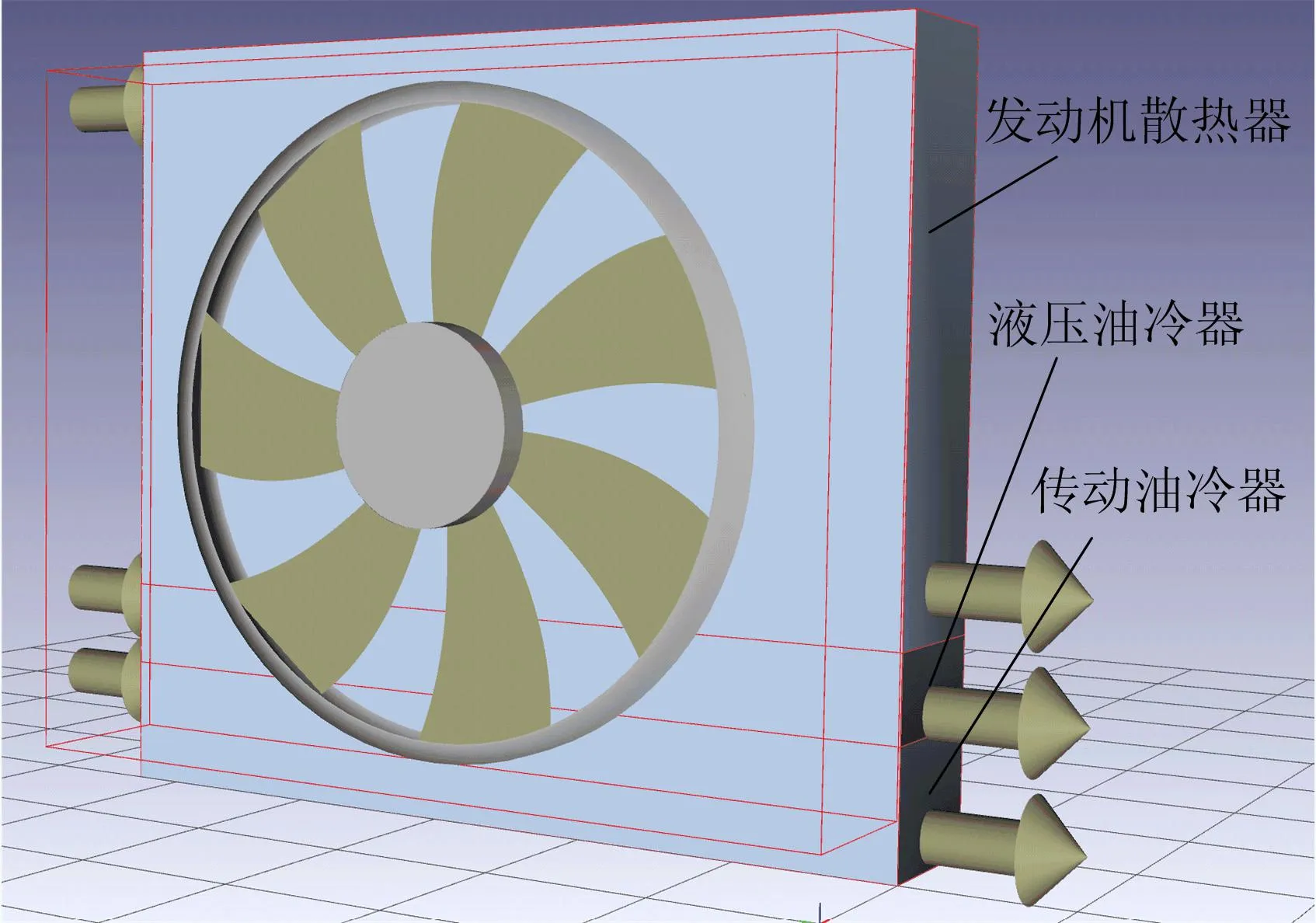

散热器与油冷器并联布置,自上而下分别是发动机散热器、液压油冷器和传动油冷器,与风扇距离100 mm,各部件布置情况如图2所示。

图2 冷却系统各部件布置情况

散热器、油冷器均采用管带式热交换器,相关参数参照实际车辆设置,流程数均为1,具体参数见表1所列。

表1 散热器、油冷器主要参数

冷却风扇、循环水泵采用发动机曲轴连接驱动,传动比均为1.23;传动油泵和液压油泵与发动机曲轴的传动比均为1,相关参数参照实际车辆设置,具体参数见表2所列。

表2 冷却风扇、循环水泵、油泵主要参数

2.2 冷却系统模型验证

为检验冷却系统模型的准确性,对发动机水冷系统的散热器进行风洞试验检测其散热性能。

根据试验数据,计算标准散热量的公式如下:

Qn=60Qw/(t1-ta1)

(9)

Qw=mwcpw(t2-t1)

(10)

其中:Qw为水侧吸热量;mw为冷却水的质量流;cpw为冷却水的平均定压比热容;t1、t2分别为冷却水进水温度、出水温度。

针对发动机散热器的风洞试验台主要包括水路循环、空气侧流道、数据采集系统和加热系统等。由于散热器风侧与空气接触的面积较大,冷却空气接触散热器后,温度分布并不均匀,为减小测量误差,在进行散热器风洞试验过程中,采用风管取样法对散热器的进口温度进行取样并进行温度测量,实物图如图3所示。

图3 散热器风洞试验空气侧温度测量实物图

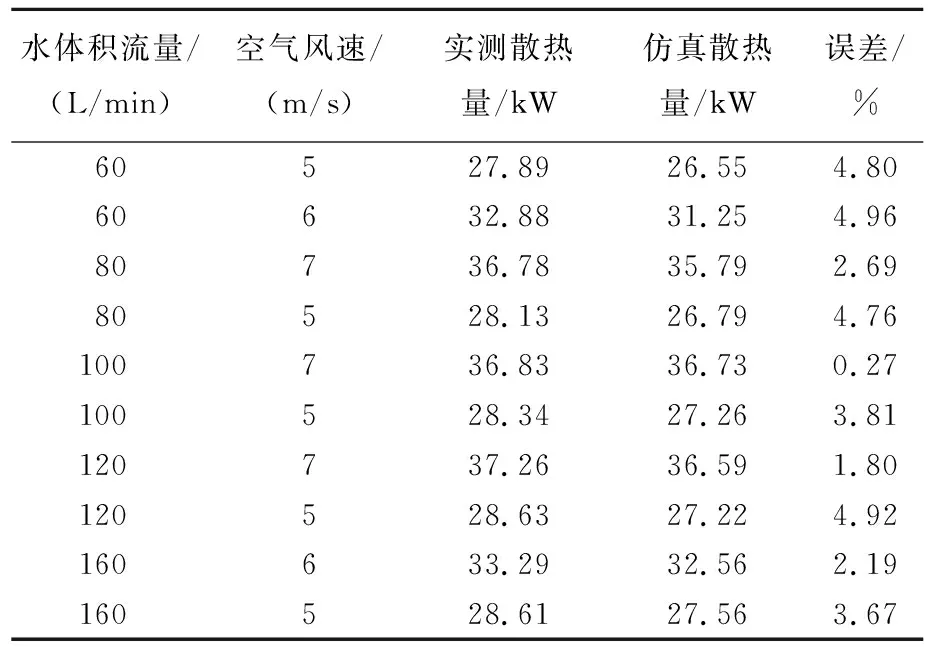

在风洞试验中,通过控制水侧的进水温度在83~86 ℃、空气侧的进风温度在34~36 ℃的范围内,改变散热器水侧的进口流量及空气侧的风速,得出10组不同工况下的试验数据,并根据试验数据进行散热量的计算。同时将相同的边界条件带入冷却系统模型中进行理论散热量的计算,将2种方式计算所得的散热量进行对比,结果见表3所列。

表3 实测散热量与仿真散热量对比

从表3可以看出,在检测散热器散热性能的风洞试验中,不同进水流量、不同风速下所测得的10组数据,实测散热量与仿真所得的散热量误差值均在5%以内,证明冷却系统一维仿真模型的准确性。

3 冷却性能影响因素分析及系统优化

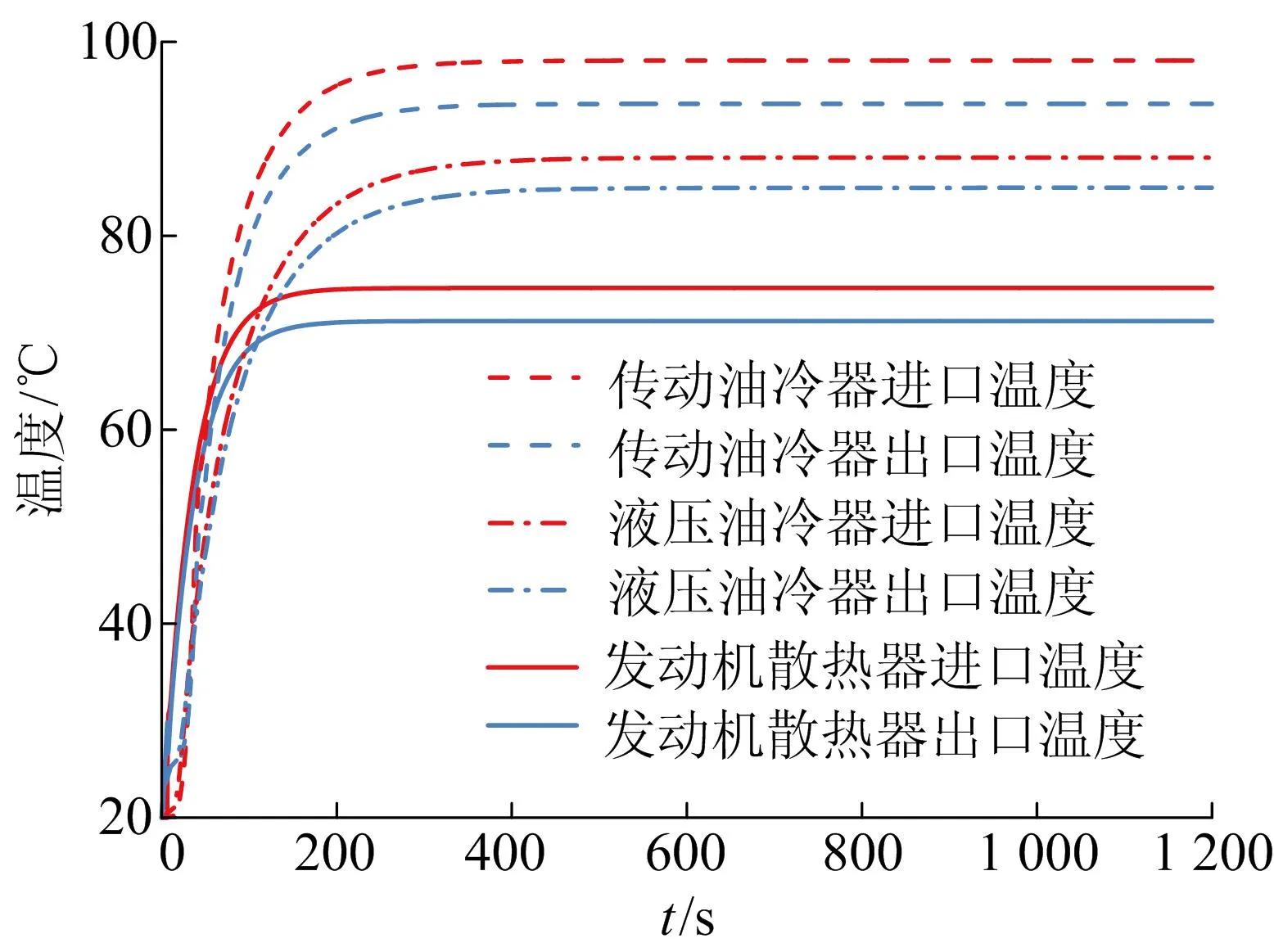

利用构建的叉车冷却系统一维仿真模型模拟并分析发动机额定工况下叉车冷却系统的冷却性能,本模型通过电动机模拟发动机带动曲轴转动的过程,电动机的转速设置参照发动机的额定转速,设为2 500 r/min。仿真得到散热器、传动油冷器、液压油冷器的进、出口温度,如图4所示。

图4 散热器、油冷器进、出口温度曲线

从图4可以看出:发动机散热器水侧的进口温度为74.62 ℃,出口温度为71.20 ℃,冷却水降低了3.42 ℃;传动油冷器的进口温度为98.08 ℃,出口温度为93.62 ℃,传动油降低了4.46 ℃;液压油冷器的进口温度为88.06 ℃,出口温度为84.95 ℃,液压油降低了3.11 ℃。

叉车冷却系统中,发动机冷却液带走的热量较大,但散热器的进出口温差较小;传动油冷器和液压油冷器的进口温度较高,会导致传动油和液压油的黏度降低,从而影响叉车运行的稳定性。因此需要分析冷却系统散热性能的影响因素,从而对叉车冷却系统进行优化。

3.1 散热器的迎风面积与厚度对散热性能影响

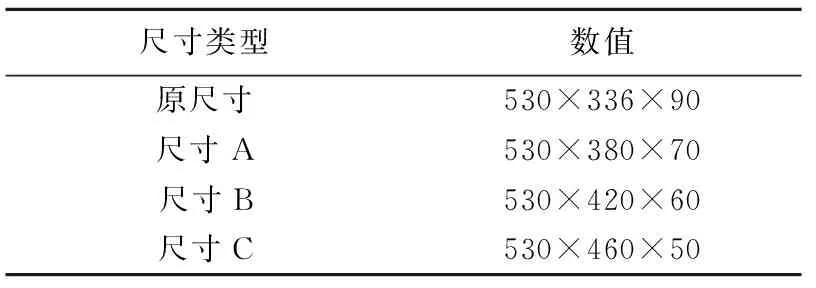

增大散热器的迎风面积、增大散热器的厚度均可有效提高其散热性能[10],但由于叉车舱内空间有限,不能直接增大散热器的总体积。现通过增大发动机散热器迎风面积,同时减小散热器的厚度的方法,在不增大散热器体积的前提下,对散热器的尺寸进行修改,具体参数见表4所列。通过仿真分析其对散热性能的影响。

表4 发动机散热器芯体不同尺寸参数

根据一维仿真结果,绘制不同散热器尺寸的水侧进、出口温度柱状图,如图5所示。

图5 散热器尺寸对进、出口温度的影响

从图5可以看出,散热器原尺寸和尺寸A的进、出口温差均为3.42 ℃,尺寸B的进、出口温差为3.47 ℃,尺寸C的进、出口温差为3.50 ℃。针对发动机散热的尺寸修改,在不增大散热器的体积的同时,能够有效降低水侧的进口温度,尺寸C的进口温度相比原尺寸降低了8.44 ℃。

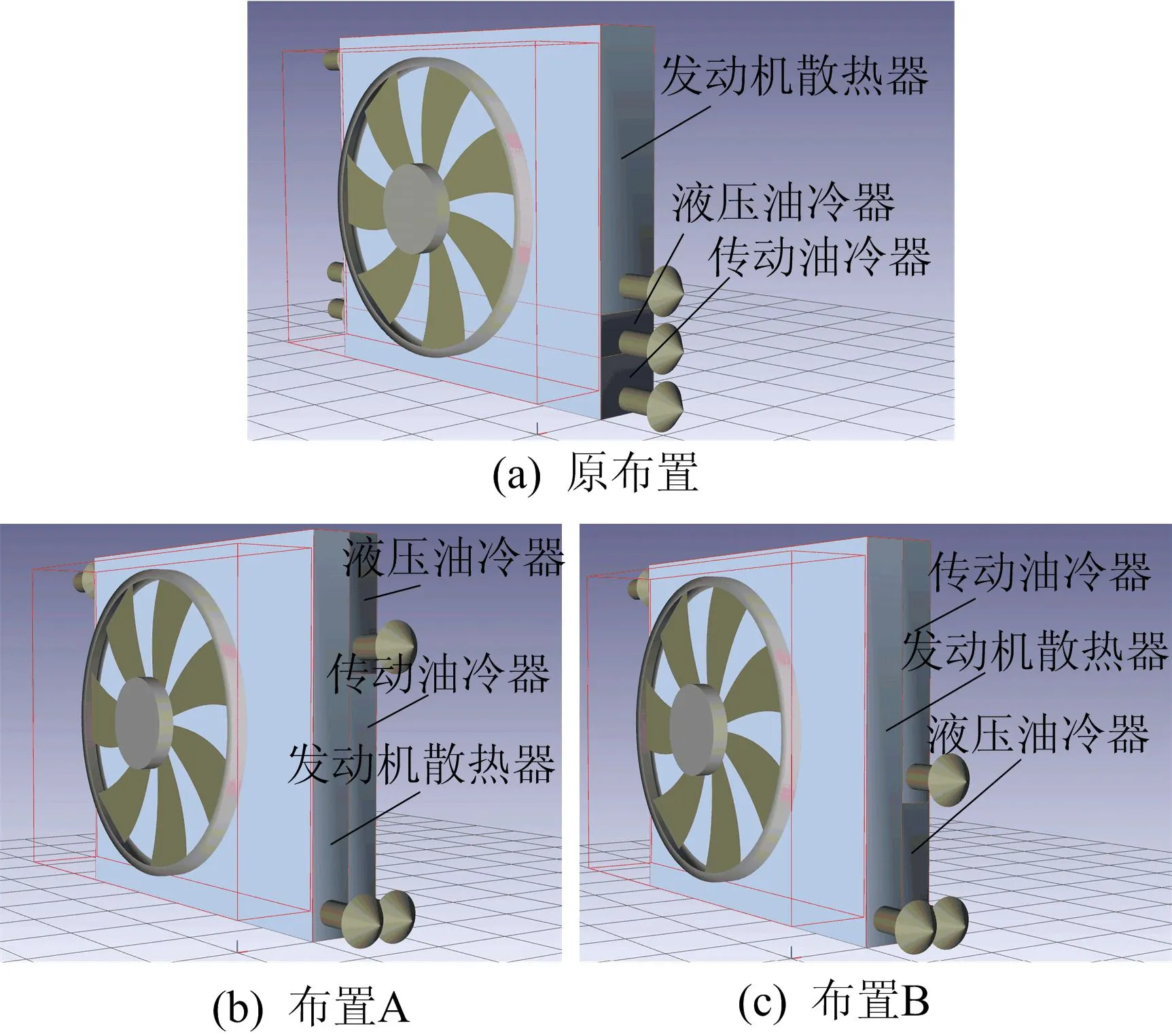

3.2 散热器的空间布置对散热性能影响

通过改变发动机散热器与两个油冷器的空间布置,探究散热器的空间布置对散热性能的影响,原布置、布置A和布置B情况如图6所示,且散热器和油冷器的总体积与原布置相同,均为530 mm×460 mm×9 mm。

图6 散热器和油冷器的不同空间布置

原布置中,发动机散热器与油冷器采用并联布置,自上而下分别是发动机散热器、液压油冷器、传动油冷器。布置A中,发动机散热器与2个油冷器串联布置,2个油冷器并联布置,液压油冷器布置在传动油冷器上方。布置B中,发动机散热器与2个油冷器串联布置,2个油冷器并联布置,传动油冷器布置在液压油冷器上方。

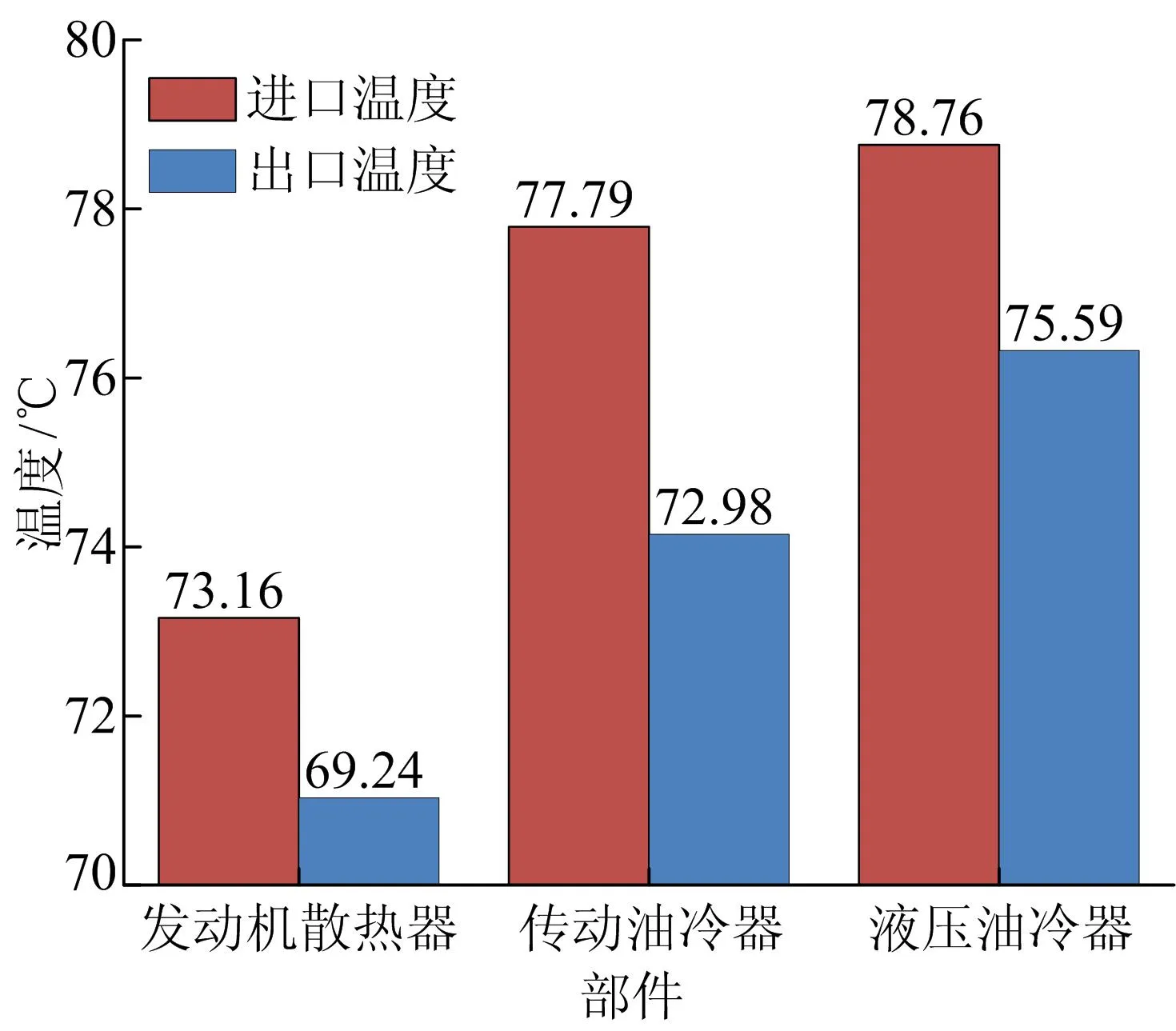

在保证散热器与油冷器总体积不变的前提下,修改散热器的空间布置后,得出一维仿真结果,并根据仿真结果绘制散热器、油冷器在不同布置下,水侧/油侧的进、出口温度柱状图,分别如图7~图9所示。

图7 空间布置对发动机散热器进、出口温度的影响

从图7可以看出,发动机散热器的散热性能有小幅提升,布置A和布置B中水侧进、出口温差均提高了0.10 ℃,水侧进口温度在布置A中降低了2.12 ℃,在布置B中降低了2.19 ℃。

从图8可以看出,传动油冷器在布置B中散热性能提升较大,油侧进、出口温差由4.46 ℃变为4.81 ℃,提高了0.35 ℃,且油侧进口温度有较大幅度降低,由98.08 ℃变为77.79 ℃,降低了20.29 ℃。

从图9可以看出:液压油冷器在布置A和布置B中散热性能均有小幅提升,布置A提升0.07 ℃,布置B提升0.06 ℃;油侧进口温度的降低较为明显,布置A中油侧进口温度由88.06 ℃变为77.81 ℃,降低10.25 ℃;布置B中油侧进口温度由88.06 ℃变为78.76 ℃,降低9.30 ℃。

综合图7~图9的分析可知:散热器并联布置的优点是能够降低冷却系统的风阻、降低空气侧的进口温度,但存在2个油冷器液侧进口温度较高的问题;将发动机散热器与油冷器串联布置,其优点是能够增大散热器和油冷器的迎风面积,从而降低水侧/油侧的进口温度。

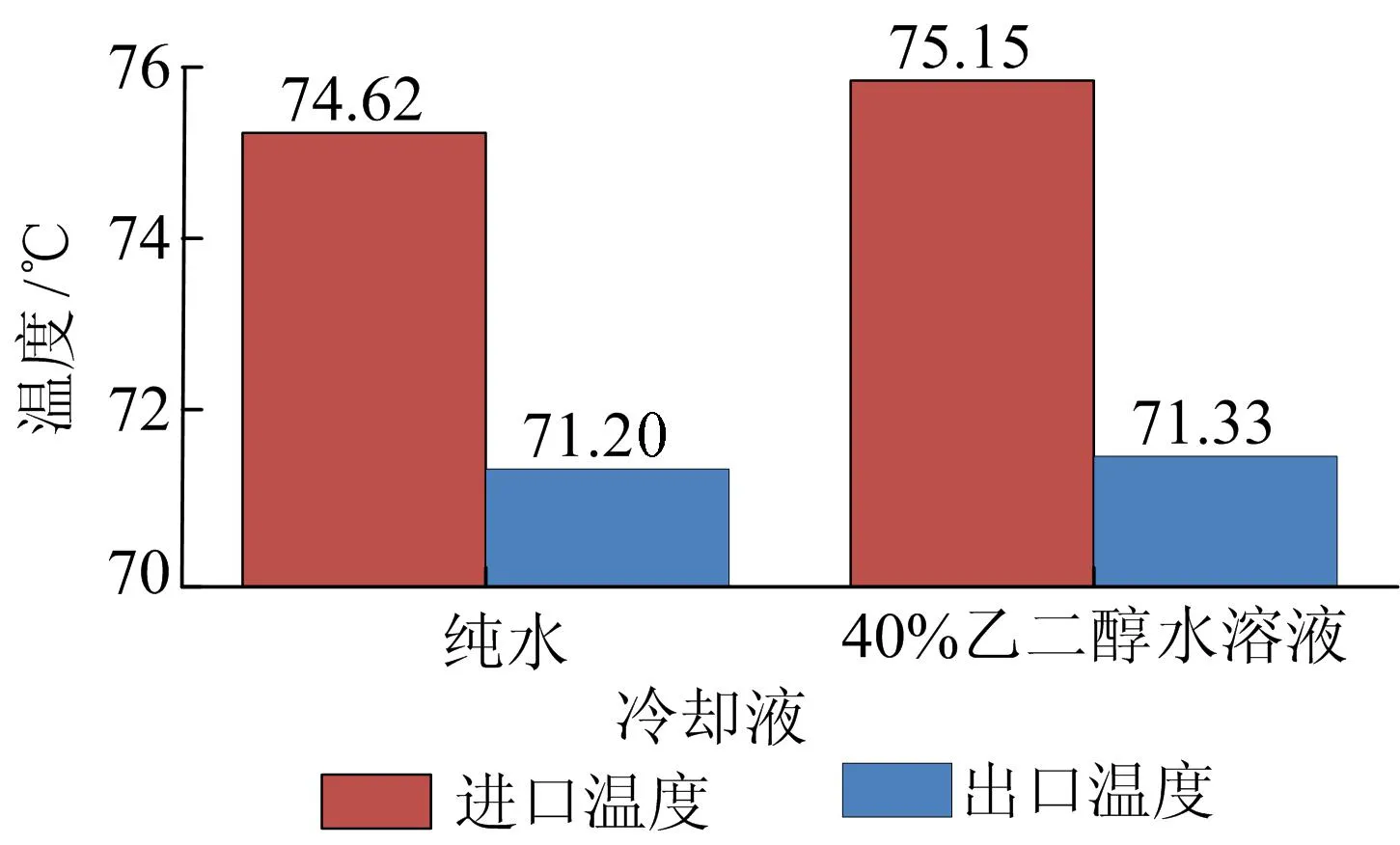

3.3 冷却液对散热性能影响

发动机冷却液常使用纯水或水与乙二醇的混合溶液,使用含有乙二醇的混合溶液,能够有效地防止冷却液在冬季结冰,防止在夏季沸腾[11]。

不同混合比例的冷却液在物性参数上均有差异,冷却液中乙二醇的占比越高,冷却液的密度和黏度越大,比热容和导热系数越小,导致在冷却循环中冷却液的流量减小、散热器进口温度升高。

使用冷却液时,其冰点要低于该地环境最低温度10 ℃左右,以防止天气突变。本文所研究的内燃叉车使用地区的环境最低温度约-10 ℃。我国发布的GB 29743—2013《机动车发动机冷却液》中指出,40%乙二醇水溶液,冰点约-25 ℃,满足使用要求。通过仿真分析其对散热性能的影响,仿真结果如图10所示。

图10 冷却液对散热器进、出口温度的影响

使用40%乙二醇水溶液与使用纯水相比,散热器进口温度提高了0.53 ℃,进、出口温差提高了0.40 ℃。表明使用40%乙二醇的水溶液作为冷却液有利于发动机的冷启动和快速暖机,且仍然可以保持冷却系统良好的散热性能。

3.4 冷却系统优化方案

综合以上对散热器的迎风面积与厚度、散热器的空间布置、冷却液等冷却性能影响因素的分析,针对原有内燃叉车冷却系统,现提出以下优化方案。

1) 对散热器和油冷器的迎风面积与厚度进行修改,见表5所列。

表5 散热器、油冷器芯体原尺寸与优化尺寸对比

2) 对冷却系统中散热器的空间布置进行修改,采用布置B方案,即发动机散热器与油冷器串联布置,传动油冷器与液压油冷器并联布置。

3) 将发动机散热器的冷却液由纯水改为40%乙二醇水溶液。

优化前后的冷却系统一维仿真结果如图11、图12所示。

图11 优化前散热器、油冷器空气侧进、出口温度

图12 优化后散热器、油冷器液侧进、出口温度

从图11、图12可以看出,优化后的冷却系统与原系统相比:① 发动机散热器的进口温度降低1.46 ℃,进、出口温差提高了0.50 ℃;② 传动油冷器的进、出口温差由4.46 ℃提高至4.81 ℃,提高了0.35 ℃,且油侧的进口温度由98.08 ℃降低至77.79 ℃,降低了20.29 ℃;③ 液压油冷器的进、出口温差提升较小,仅提高0.06 ℃,油侧的进口温度由88.06 ℃降低至78.76 ℃,降低了9.30 ℃。

4 结 论

通过对额定工况下发动机散热器、传动油冷器和液压油冷器的散热性能进行仿真分析和实验研究,得出以下结论。

1) 增大散热器的迎风面积,减小散热器厚度,将发动机散热器与油冷器串联布置,相比较原冷却系统的并联布置,能够有效降低水侧/油侧的进口温度。

2) 根据车辆使用地区的环境最低温度选取发动机冷却液,使用40%乙二醇水溶液作为冷却液,冰点约-25 ℃,且仍然可以保持冷却系统良好的散热性能,满足使用要求。

3) 优化后的冷却系统,发动机散热器水侧进口温度降低了1.46 ℃;传动油冷器油侧进口温差有0.35 ℃的提高;2个油冷器的进口温度均有较大幅度的降低,传动油冷器进口温度降低了20.29 ℃,液压油冷器进口温度降低了9.30 ℃。