聚甲醛制备及其可纺性研究

苏科舜,李响,李洪娟,王亚涛

(开滦(集团) 有限责任公司,河北 唐山 063018)

0 引言

聚甲醛,又名聚缩醛树脂,简称POM,是一种典型线性分子结构特征的热塑性高分子树脂,具有优良的机械性能、电性能、耐磨损性、尺寸稳定性、耐化学腐蚀性,特别是耐疲劳性突出,自润滑性能好,可广泛应用于电子电器、汽车、轻工、机械、建材、化工等领域。

聚甲醛纤维继承和发扬了聚甲醛树脂的优异性能,其制品可用作水泥砂浆/混凝土增强材料、绳索、渔网、土工布及服用材料等方面,但是由于聚甲醛加工热稳定性差,结晶速率快等缺点,限制了聚甲醛纤维的产业化。

近年来,国内外均开展了聚甲醛纤维相关的研究工作,如宝理公司、泰科纳公司分别推出了纺丝级聚甲醛,但未见市场销售,国内东华大学、四川纺织科学研究院、北京化工大学等采用注塑级聚甲醛对聚甲醛纺丝工艺进行了初步探索,但未见进一步的中试和产业化;开滦集团、云天化集团、江苏苏博特公司则在聚甲醛纤维的产业化方面进行了一定的探索,但受纺丝级聚甲醛专用料限制并未形成较大规模,不能满足聚甲醛纤维制品领域市场的日益增长需求。

目前,国内聚甲醛生产技术多引自国外,以生产普通牌号产品为主,纺丝级聚甲醛等高端产品匮乏,而高性能聚甲醛纤维的制备离不开专用的纺丝级聚甲醛作为基础原料。

乃国星、张彩霞等通过将M90-f(纺丝级) 和M90 进行性能对比发现,M90-f 表现出良好的热稳定性和韧性,但未明确其制备方法,市场也无在售M90-f 牌号产品;尚娇娇、兰建武等研究了聚甲醛熔体流变性能对纺丝性能的影响,为研究聚甲醛熔融纺丝工艺提供了理论依据;李建华、杨胜林等开展了聚甲醛纤维一步制备方法及性能研究,关礼争、金旺等探究了热拉伸工艺对聚甲醛纤维性能的影响。

上述研究对推动聚甲醛熔融纺丝产业化发展发挥了重要作用,但未考虑聚甲醛聚合过程中反应物料配比及工艺参数对聚甲醛性能及可纺性能的影响,不利于聚甲醛纤维专用料的开发和熔融纺丝产业规模化发展。

本文系统分析了聚甲醛中共聚单体(DOL)、催化剂(CA) 添加量,产品熔融指数(MFR) 对聚甲醛纺丝性能的影响,然后通过对不同纺丝性能的聚甲醛样品进行熔融指数、结晶性能、球晶形态和热稳定性能测试,明确了影响聚甲醛纺丝性能的关键技术指标,这对推动聚甲醛行业升级、提升产品性能和拓展应用具有显著的推动作用。

1 实验部分

1.1 主要原料

三聚甲醛(TOX)、1,3- 二氧戊环(DOL),工业纯99.9%,唐山中浩化工有限公司;催化剂CA,开滦煤化工研发中心自制;甲缩醛,工业纯,安徽三明精细化工有限公司;热稳定助剂:抗氧剂245、三聚氰胺、硬脂酸钙、乙撑双硬脂酰胺(EBS),工业纯99%,德国巴斯夫公司。

1.2 仪器与设备

共聚甲醛聚合装置、聚甲醛熔融纺丝装置,开滦煤化工研发中心定制;熔体流动速率测定仪(MF30),美国英斯特朗公司; 热重分析仪(TGA4000)、差示扫描量热仪(DSC8000),美国PerkinElmer 公司;氮气烘箱(DN4101C),日本YAMATO 株式会社;偏光显微镜(XPN-100),上海长方光学仪器有限公司;纤维长丝强力仪(YG023-Ⅲ),常州华纺纺织仪器公司;纤维测长仪(YG086),南通宏大实验仪器公司。

1.3 实验方案

(1) 纺丝级聚甲醛制备:将三聚甲醛、1,3-二氧戊环、催化剂和甲缩醛加入管道混合器中,充分混合均匀后,连续送入一阶双螺杆捏合转子反应器中,于75 ℃进行聚合反应,然后将反应产物送入二阶聚合反应器中,排出的生粉和热稳定助剂经高速混合机充分混合,通过双螺杆挤出机熔融、脱挥、造粒制备出聚甲醛粒子。

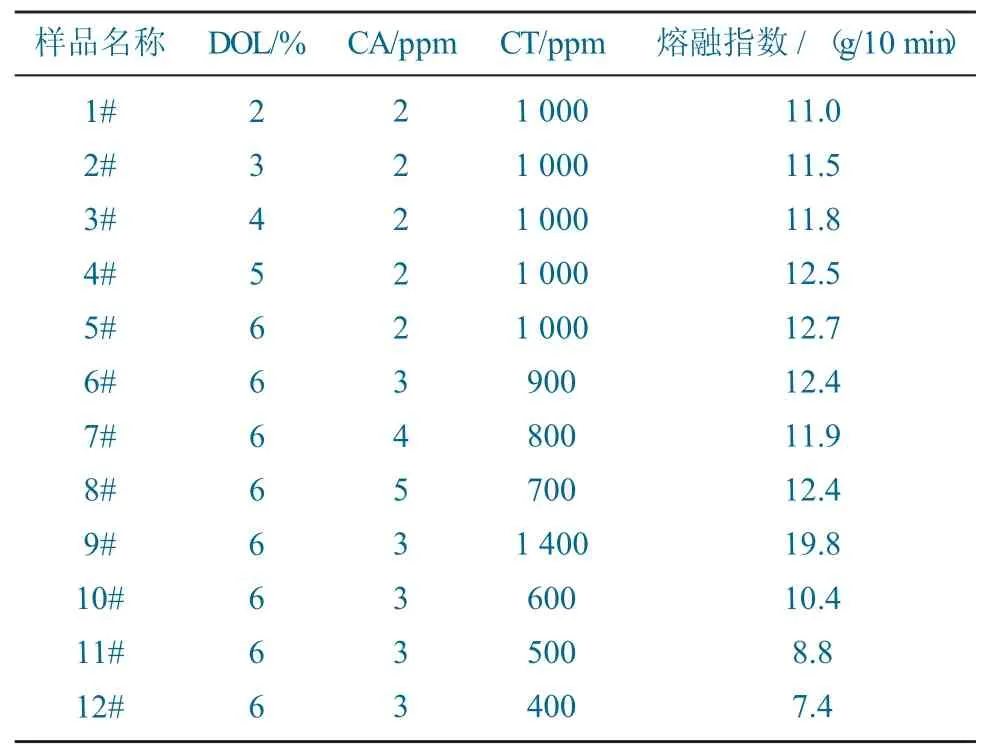

聚甲醛各反应单体物料配比见表1。

表1 聚甲醛各反应单体物料配比Table 1 Proportions of various reaction monomer materials for polyoxymethylene

(2) 聚甲醛熔融纺丝:将上述1~12#样品进行充分干燥后,加入到纺丝机的挤出机料斗中,依次启动充分加热好的计量泵、挤出机、牵伸机和卷绕机,待喷丝板有连续成线的熔体细流喷出后,调整纺丝参数,确保挤出机出口处的熔体压力稳定在10 MPa,喷丝板处无断丝和气泡丝,用吸丝枪吸住初生纤维,经吹风冷却、上油、牵伸及卷绕等纺丝过程制备得到聚甲醛纤维。

1.4 测试与表征

(1) 熔融指数(MFR) 测试:按照国标GB/T 22271. 2-2008 进行熔指测试,温度设定190 ℃,负载2.16 kg。

(2) TGA 分析:取适量的样品置于样品池的陶瓷坩埚中,在N2氛围中以10 ℃/min 的升温速率升至500 ℃,并维持温度在500 ℃≥5 min,计算样品的热分解失重情况。

(3) DSC 分析:取5 mg 样品在氮气氛围下,以20 ℃升温速率升温至200 ℃,恒温2 min;然后以10 ℃/min 的降温速率降温至90 ℃,恒温2 min;再以10 ℃/min 的升温速率升温至200 ℃,记录熔融和结晶过程曲线,记录结晶起始温度及半峰宽。

(4) PLM 分析:将适量样品放于载玻片上,在180 ℃的热台上熔融,熔融后将另一块载玻片盖上并施加压力使样品尽量薄地铺展在载玻片上,迅速冷却至140 ℃,观察样品的结晶过程以及球晶尺寸大小。

(5) 聚甲醛纤维的力学性能测试:使用纤维强力仪测试聚甲醛纤维的拉伸强度和断裂伸长率,纤维夹持距离25 cm,拉伸速率50 mm/min。

2 结果与讨论

2.1 聚甲醛可纺性能分析

采用聚甲醛熔融纺丝装置对制备的1~12#聚甲醛样品进行纺丝实验,考察聚甲醛熔融指数、共聚单体(DOL) 和催化剂(CA) 添加量对聚甲醛熔融纺丝性能的影响。

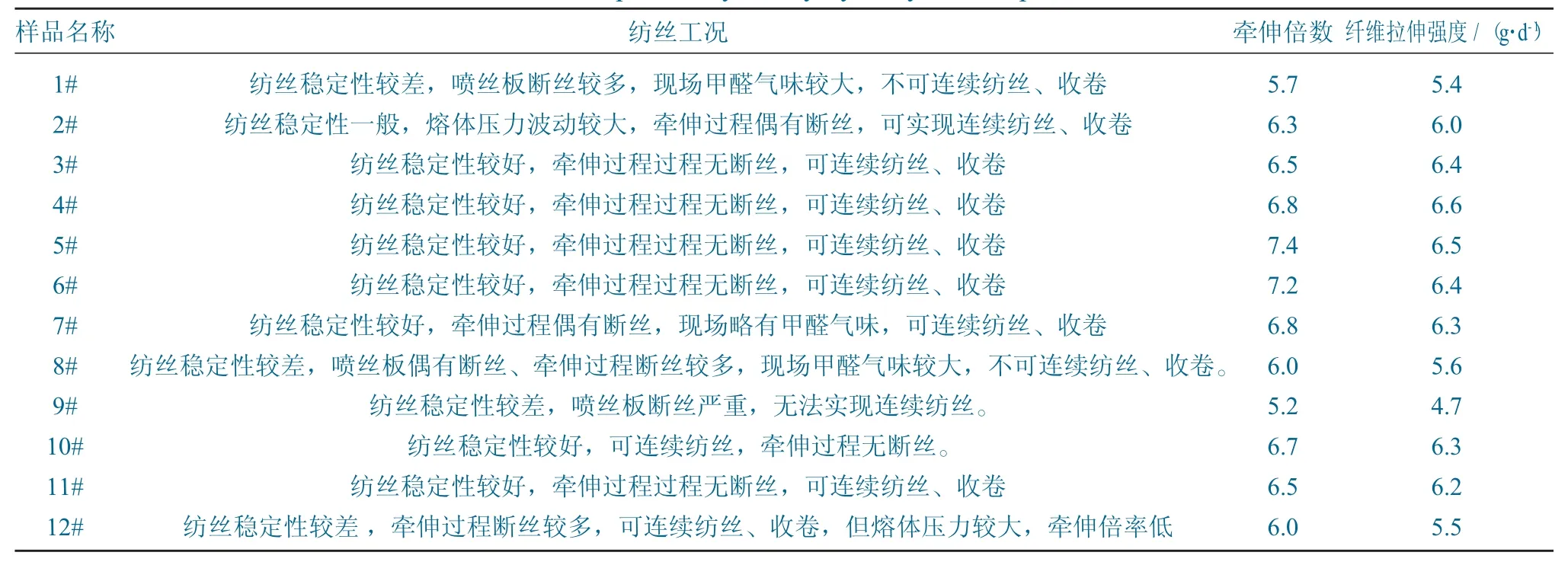

纺丝实验结果见表2。

表2 聚甲醛样品的可纺性能Table 2 Spinnability of Polyoxymethylene Samples

由表2 中1#~5#样品可知,随着共聚甲醛中DOL 含量的增加,纺丝工艺稳定性增强,牵伸倍数和纤维强度也呈现出逐步增大的趋势,其中DOL 含量控制在3%~6%时,聚甲醛纤维强度变化不明显,共聚甲醛中DOL 添加量由2%提升至6%后,牵伸倍数和纤维拉伸断裂强度分别由5.7 倍和5.4 g/d 提高至7.4 倍和6.5 g/d,相比增加了约29.8%和20.4%。

聚甲醛是一种高结晶聚合物,结晶度达75%以上,通过添加共聚单体可使聚甲醛结晶度小幅度降低,有助于牵伸。对于合成纤维来说,高的牵伸倍数有助于提高纤维的取向度和结晶度,因而所得的纤维强度也高。

由5#~8#样品可知,随着聚甲醛聚合制备工艺中CA 含量的升高,聚甲醛熔融纺丝稳定性呈现出逐步降低的趋势,尤其是当聚甲醛中CA 添加量>3 ppm 后,聚甲醛熔融纺丝过程从偶有断丝、略有甲醛气味向断丝较多、较大甲醛气味和无法实现连续纺丝变化,由此可见聚甲醛制备过程中催化剂添加量对纺丝工艺有显著的影响。

聚甲醛原料制备过程中,催化剂添加量影响聚合转化率、聚甲醛分子末端结构和分子量分布等,影响聚甲醛产品热稳定性能,进一步影响聚甲醛下游应用的加工性能。

由9#~12#样品可知,聚甲醛熔体流动性能对聚甲醛纺丝性能也有显著影响,熔指<8 g/10 min时可纺性较差,具体表现为熔体压力较大、牵伸倍数不足,纤维强度较低;当熔指>19 g/10 min 时也表现出较差的纺丝性能,主要表现为初生纤维拉伸过程中熔体在喷丝板处易断丝,无法顺利纺丝和连续收卷。

2.2 聚甲醛DSC 分析

聚甲醛熔融纺丝是制备聚甲醛纤维的主流工艺,具备规模化连续生产的前景,但聚甲醛结晶度高不利于聚甲醛纤维的牵伸和取向,影响聚甲醛纤维制备工艺的连续性和产品强度等。聚甲醛中引入共聚单体是降低其结晶度的有效方法。

1#~5#不同DOL 含量的聚甲醛样品DSC 升、降温曲线如图1 所示。

图1 聚甲醛样品DSC升降温曲线Fig.1 DSC rise and fall curves of polyoxymethylene sample

由图1 可知,随着DOL 含量的升高,聚甲醛熔点呈降低趋势,其中DOL 添加量为3%~5%的2#~4#聚甲醛样品熔点变化较小,分别为169.3 ℃、168.9 ℃和167.5 ℃;DOL 添加量>5%后聚甲醛熔点降低明显,DOL 添加量为6%的6#样品熔点已降低至162.7 ℃。这主要是因为聚甲醛聚合反应过程中,共聚单体C-C 键的引入,破坏了聚甲醛分子结构的规整度,聚甲醛结晶度降低,聚甲醛受热时分子更容易运动,熔点降低,共聚单体DOL 添加量>5%时熔点降低更为显著。同理,聚甲醛结晶温度随DOL 添加量变化呈现和熔点类似的变化规律。共聚甲醛中DOL 添加比例的变化,使得聚甲醛结晶度随之变化,因此适当提高聚甲醛中共聚单体比例,有助于提高聚甲醛的可纺性能。

2.3 聚甲醛结晶形态分析

不同DOL 添加比例的聚甲醛样品偏光显微镜照片(X400) 如图2 所示。

图2 不同DOL 添加比例的聚甲醛样品偏光显微镜照片(X400)Fig.2 Polarization microscope photos of formaldehyde sam ples with different DOL addition ratios(X400)

图2 (a ~d) 是不同DOL 添加比例的2#~5#共聚甲醛样品放大400X 后的偏光显微镜照片,其中1#样品DOL 含量为2%,加热熔融后气泡较多,无法获得清晰的偏光显微镜图片。由图2 可知,共聚单体DOL 对聚甲醛结晶形态有显著的影响。2#聚甲醛样品DOL 添加比例为3%时,聚甲醛结晶比较完全,球晶分布比较均匀,无定型区域较少,随着共聚甲醛中DOL 含量增加,聚甲醛无定型区域增多,结晶度下降,当5#聚甲醛样品DOL 含量增加至6%后,球晶尺寸增大,这主要是因为DOL 增加后降低了聚甲醛结晶速率,有助于大球晶的生长。聚甲醛结晶过程产生的无定形区域越多,纤维制备过程中越容易牵伸,取向度越高,但球晶增大后纤维取向过程中易产生应力集中点,使纤维拉伸强度降低或均匀性下降,这和表1 中1#~5#样品的可纺性和纤维强度变化规律比较一致。

2.4 聚甲醛TGA 分析

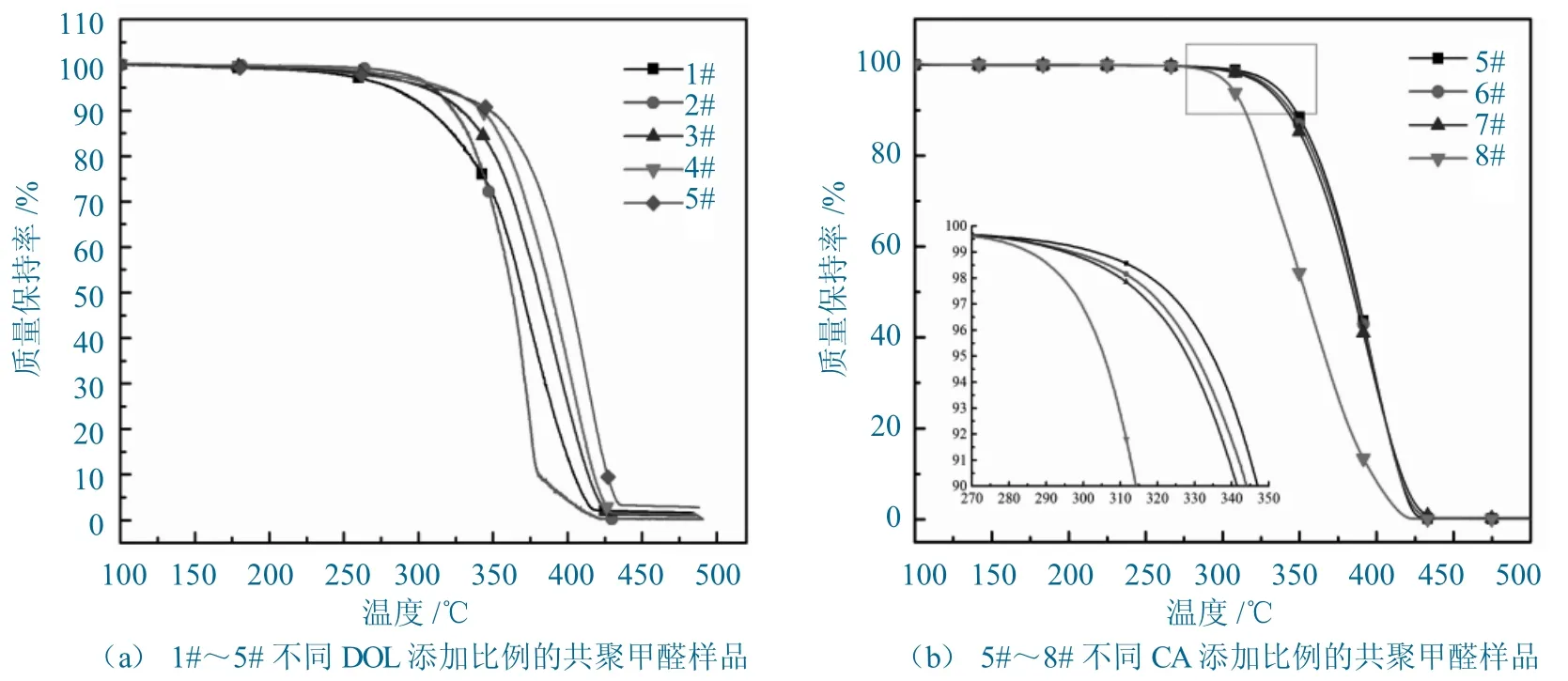

聚甲醛样品TGA 曲线如图3 所示。

图3 聚甲醛样品TGA曲线Fig.3 TGA curve of polyoxymethylene sample

图3 (a) 是不同DOL 含量的聚甲醛样品TGA 曲线,1#~5#样品中DOL 含量依次递增。由图(a) 可知,随着DOL 含量的升高,聚甲醛热稳定性能提高,这主要是因为共聚甲醛引入的C-C键在一定程度上延缓了聚甲醛的拉链式分解速率,随着DOL 含量的升高聚甲醛热稳定性能提高。聚甲醛热稳定性能是聚甲醛热加工过程中重要的指标,尤其是熔体温度、熔体压力、剪切速率、停留时间等会影响聚甲醛的分解速率,结合聚甲醛熔融纺丝工艺,适当提高共聚甲醛DOL 含量有助于提升聚甲醛热稳定性能和纺丝性能。图3(b) 是不同催化剂CA 含量的聚甲醛样品TGA 曲线,5#~8#样品中CA 含量依次递增。由图3(b) 可知,共聚甲醛中CA 增加后,聚甲醛初始热分解温度整体呈降低趋势,5#~7#样品,CA 用量由2 ppm 升高至4 ppm 后,初始分解温度和完全分解温度无明显的降低,对聚甲醛热稳定性影响较小,当CA 用量达到5 ppm 后,聚甲醛初始热分解温度下降约30 ℃,热稳定性明显下降,这也是8#聚甲醛样品熔融纺丝时喷丝板出现断丝,甲醛气味大的主要原因。聚甲醛聚合工艺中,CA 加入过量后,发生局部暴聚和过渡聚合的概率增加,分子链段不稳定末端基团含量也会随着增加,此外聚合反应后期聚甲醛分子链也比较容易发生解聚断链的逆反应和其他副反应等,也会影响聚甲醛的热稳定性能。

3 结语

通过纺丝级聚甲醛制备及其可纺性能研究,系统分析了聚甲醛中共聚单体(DOL)、催化剂(CA) 添加量,产品熔融指数(MFR) 对聚甲醛纺丝性能的影响,适当提高聚甲醛中DOL、降低CA含量和提高产品MFR 有助于提高聚甲醛的纺丝性能,DOL 和CA 添加比例分别为3%~6%和2~3 ppm,MFR 控制在8.8~19.8 g/10 min 时聚甲醛纺丝性能最佳,制备的聚甲醛纤维拉伸强度可达6.6 g/d。通过对不同纺丝性能的聚甲醛样品进行熔融指数、结晶性能、球晶形态和热稳定性能测试,确定了熔融指数、结晶度和热稳定性能是影响聚甲醛纺丝性能的关键技术指标,球晶形态是次要技术指标。