激光增材制造高温合金原位增强钛合金复合材料的组织与力学性能

朱幼宇,任德春,雷 波,姜沐池,杨兴远,刘 意,蔡雨升,吉海宾,雷家峰

(1 中国科学技术大学 材料科学与工程学院,沈阳 110016;2 中国科学院金属研究所 师昌绪先进材料创新中心,沈阳 110016)

TC4 钛合金由于具有优异的力学性能、耐腐蚀性和生物相容性等优点,在航空航天、机械和医疗等领域得到了较为广泛的应用。但随着该合金应用范围的拓展,尤其是高性能装备领域对其强度和耐温性等提出了更高的需求[1-3]。为此,部分研究学者提出通过制备复合材料来提升合金性能的研究思路[4-6]。

通常采用增加强化相可以获得高强度的钛合金复合材料,然而较低的塑性会导致材料在机械加工中容易出现开裂、黏结磨损[7-8]等问题,导致工业中难以加工制造复杂形状和结构的复合材料零部件,这无疑限制了该类复合材料的应用范围。激光选区熔化成形(selective laser melting,SLM)技术是一种以激光为能量源,选择性熔化金属粉末,可以实现复杂结构和形状零部件的一体化近净成型的增材制造工艺[9-12]。该技术超快速熔化和凝固的成形特点为调控粉末成分实现钛合金复合材料成形及微观组织调控提供了新的技术途径[13]。Sui 等[14]研究了Ni 元素添加对增材制造钛合金性能的影响,发现Ni 元素能细化晶粒、诱导形成球状α 相和扩大β 相区。Zhang 等[15]通过增材制造实现了TC4+316L 合金微米区域的相浓度调制,形成了β+α′双相结构,实现了变形诱导塑性形变效应,获得了新的合金设计思路。Xiong 等[16]通过增材制造技术制备了Ni 元素含量为0.4%(质量分数,下同)的钛合金,避免了Ti2Ni 相的生成,实现了钛合金的晶粒细化和元素的微合金化作用。目前的相关研究主要集中在探究部分元素或增强相添加对增材制造钛合金复合材料组织与性能的影响,但是关于合金添加对打印过程、显微组织、热处理和力学性能等方面缺乏全面的研究。

GH4169 高温合金和TC4 钛合金是SLM 技术中两种最常见的合金,已成熟应用于商业化生产中。TC4 成形态组织中存在较大的柱状晶粒,而GH4169粉末中含有较多钛合金β 稳定元素如 Ni,Cr,Fe 等,这些元素是钛合金中的晶粒细化剂。本工作通过SLM成功制备了添加一定含量GH4169 合金的TC4 钛合金复合材料,系统探究了复合材料的最佳成形工艺参数,研究了沉积态试样和热处理试样的显微组织与力学性能,揭示了整体添加合金后对TC4 钛合金组织与性能的影响,为新型钛合金复合材料的设计提供了新的思路。

1 实验材料与方法

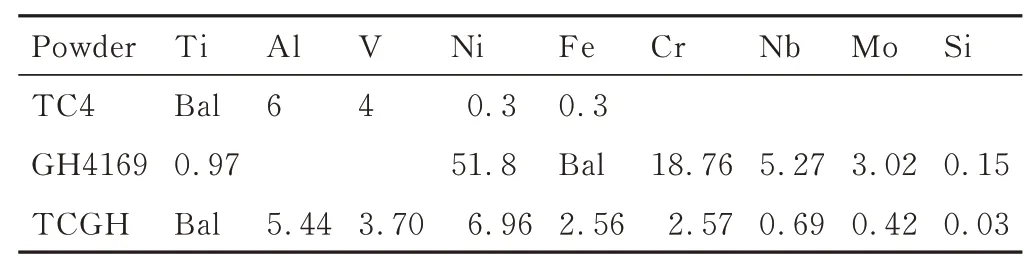

实验采用体积比95∶5 的TC4 钛合金和GH4169合金混合粉末,通过SLM 制备得到TCGH(TC4+GH4169)复合材料试样。两种粉末及TCGH 粉末的化学成分如表1 所示。

表1 实验用粉末化学成分(质量分数/%)Table1 Chemical compositions of experimental powder(mass fraction/%)

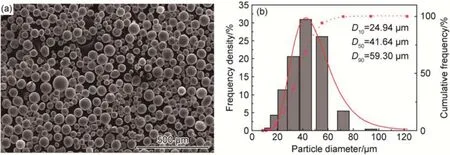

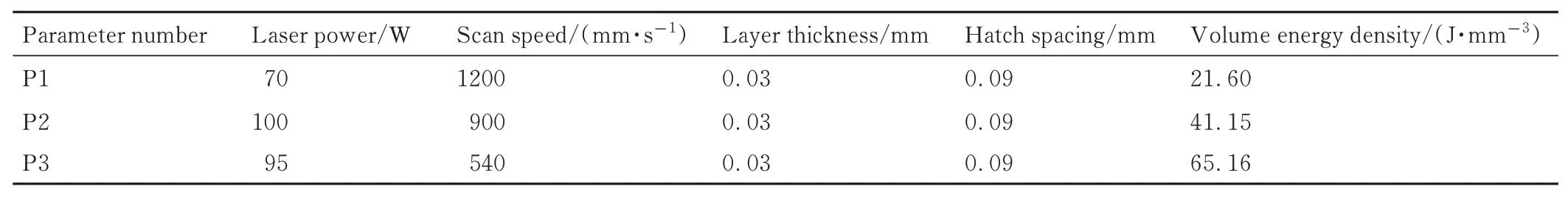

TCGH 粉末微观形貌如图1(a)所示,采用粒度粒形分析仪检测TCGH 粉末粒度,结果如图1(b)所示,其D10,D50和D90分别为24.94,41.64 μm 和59.30 μm。采用S210 型SLM 成形设备制备TCGH 复合材料试样,优化成形参数如表2 所示,成形策略为每层旋转67°,单层层厚0.03 mm,激光扫描间距0.09 mm,总成形层数为600 层,成形后试样宏观形貌如图2 所示。

图1 TCGH 粉末微观形貌(a)及粒径分布(b)Fig.1 Microscopic appearance(a) and particle size distribution(b) of TCGH powder

图2 SLM 成形试样图Fig.2 Photo of samples fabricated by SLM

表2 SLM 成形工艺参数Table2 Processing parameters of SLM

使用精密管式热处理炉对SLM 成形TCGH 复合材料进行热处理,热处理制度分别为800 ℃×2h/AC,900 ℃×2 h/AC,950 ℃×2 h/AC。试样机械研磨抛光后用Kroll 试剂(1 mL HF+3mL HNO3+50 mL H2O)腐蚀。采用Axiovert 200MAT 型光学金相显微镜(OM)观察样品缺陷分布和组织形貌。采用Hitachisu-70 型场发射扫描电子显微镜(SEM)观察高倍组织和合金粉末形貌,利用配套的EDS 对粉末和组织进行元素分析。采用D8 Discover型X 射线衍射仪(XRD)检测相的组成,步长为0.017,靶材为Cu 靶。使用Instron 5982 型万能试验机进行室温拉伸实验,拉伸过程全程加引伸计,拉伸速率0.5 mm/min,直至试样拉断。

2 结果与分析

2.1 粉末分布

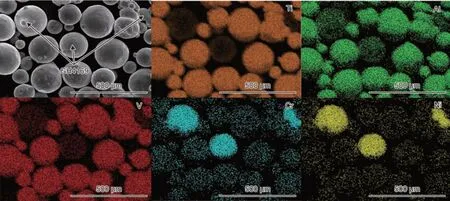

TCGH 复合材料粉末的元素分布如图3 所示,可以看出,粉末具有较好的球形度,混合较为均匀,由表1 可知,图3 中富集Ni,Cr 元素的粉末即为GH4169 粉末,其余的为TC4 钛合金粉末,满足95∶5 的TC4 钛合金和GH4169 合金粉末体积比。

图3 TCGH 复合材料粉末SEM 形貌及EDS 元素分布图Fig.3 SEM morphology and EDS element distribution mappings of TCGH powder

2.2 SLM 成形复合材料缺陷分布

2.2.1 复合材料内部缺陷分析

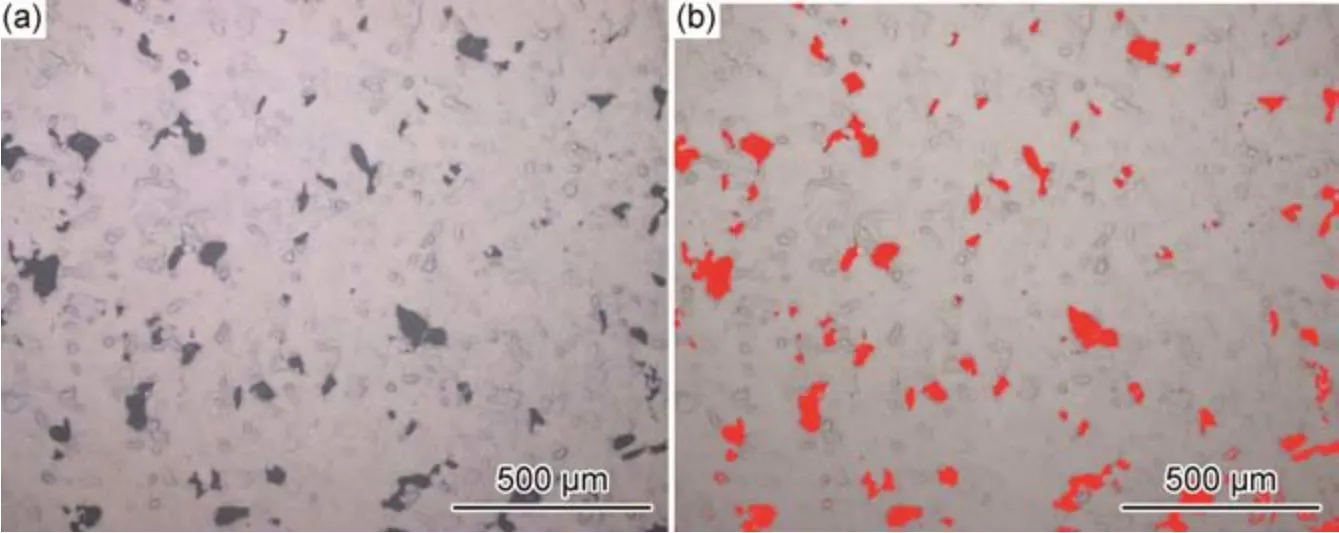

基于光学图像检测打印态复合材料缺陷占比,原始金相图片(图4(a))通过ImageJ 中threshold 处理转化为缺陷边界图像(图4(b)),缺陷边界图像通过ImageJ 中analyze particles 操作可以测定平面中的总缺陷占比,根据Cavalieri 公式最终得到试样中缺陷占比[17]。

图4 光学图像处理 (a)处理前;(b)处理后Fig.4 Optical image processing (a)before;(b)after

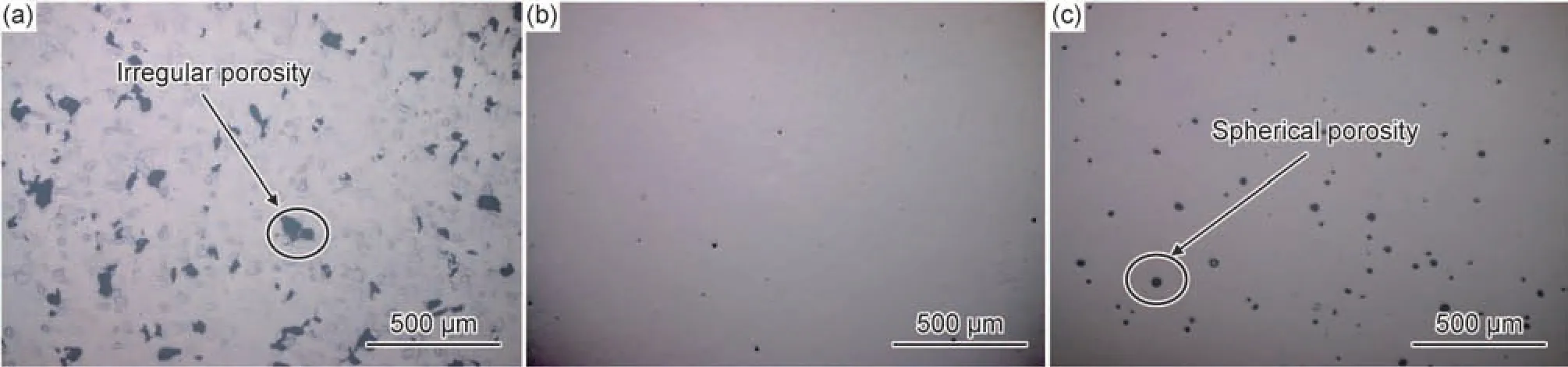

图5 为SLM 成形TCGH 复合材料试样缺陷形貌。采用表2 中编号为P1 参数对应的能量密度成形复合材料内部的缺陷如图5(a)所示,缺陷形貌为不规则形状,这是由于较小的激光功率和较高的扫描速率会导致单位时间与单位体积内可吸收的能量过低,因此粉末不能完全熔化,在未熔合区域之间出现孔隙[18-19]。采用表2 中编号为P3 参数的能量密度成形试样内部缺陷形貌主要呈现为规则球形(图5(c)),较大的激光功率和较低的扫描速率可使粉末能够充分熔化,熔池内部温度过高导致低熔点合金元素气化,超快速凝固过程气化的蒸汽来不及逃逸,因此在成形合金内部产生了球形的气孔缺陷[20]。采用编号为P2 的参数成形合金内部缺陷的形貌如图5(b)所示,缺陷数量和尺寸显著降低。

图5 不同参数下SLM 成形TCGH 复合材料缺陷形貌及缺陷占比(a)P1;(b)P2;(c)P3Fig.5 Defect morphologies and proportions of as-SLMed TCGH composite materials with different parameters(a)P1;(b)P2;(c)P3

对图5 中各参数成形复合材料内部缺陷占比进行统计,图5(a)缺陷占比高达5.6%,且不规则形状缺陷尺寸较大,主要集中在100 μm 以上。图5(c)缺陷占比也达到1%以上,球形缺陷的尺寸较小,主要集中在60 μm 以下,图5(b)缺陷占比仅为0.5%,但仍然可以在样品的表面观察到明显的缺陷存在,从缺陷占比也可以显著看出,随着能量密度的增加,缺陷数量和占比都呈现出先减少后增加的规律。

2.2.2 激光功率对TCGH 复合材料内部缺陷的影响

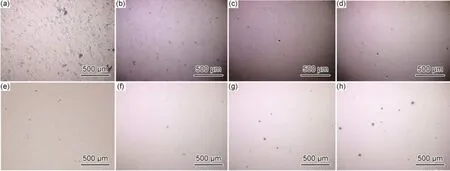

激光功率是影响成形复合材料内部缺陷的主导因素,为研究激光功率对SLM成形TCGH复合材料缺陷的影响规律,在编号为P2 的参数基础上,固定扫描速率为900 mm/s,激光功率在70~160 W 范围内变化,设计8组实验进一步调控TCGH 复合材料的SLM 成形参数。

图6 为不同激光功率下成形复合材料的内部缺陷形貌。在较低的激光功率下,能量密度较小,试样内部还存在部分不规则形状缺陷,且此时试样表面连续部分呈现凹凸不平(图6(a),(b)),层与层之间结合力较弱;随着功率的增加,试样内部不规则缺陷数量逐渐减少且表面凹凸不平有所改善(图6(c),(d));激光功率增加至105~150 W,试样内部缺陷较少,且表面凹凸不平现象消失(图6(e),(f)),但少量缺陷仍然难以完全消除;激光功率达到155 W 以上时,能量密度过高,偏离了最佳熔化条件,试样内部呈现较多的球形缺陷,缺陷数量也呈现增加的趋势,缺陷占比增大(图6(g),(h))。根据实验中缺陷数量、尺寸的变化规律,可以获得最佳成形工艺参数为扫描速率900 mm/s、激光功率150 W,采用该参数成形复合材料,内部缺陷尺寸、数量均最小,致密度达到99.5%以上。TCGH 复合材料缺陷随激光功率变化规律为低功率到高功率由不规则形状缺陷转变为球形缺陷,缺陷占比先减后增。后续实验采用最佳成形参数制备TCGH 复合材料。

图6 不同激光功率下试样缺陷分布(a)70 W;(b)85 W;(c)90 W;(d)100 W;(e)105 W;(f)150 W;(g)155 W;(h)160 WFig.6 Defect distribution of samples with different laser powers(a)70 W;(b)85 W;(c)90 W;(d)100 W;(e)105 W;(f)150 W;(g)155 W;(h)160 W

2.3 TCGH 复合材料微观组织形貌

2.3.1 沉积态TCGH 复合材料组织形貌

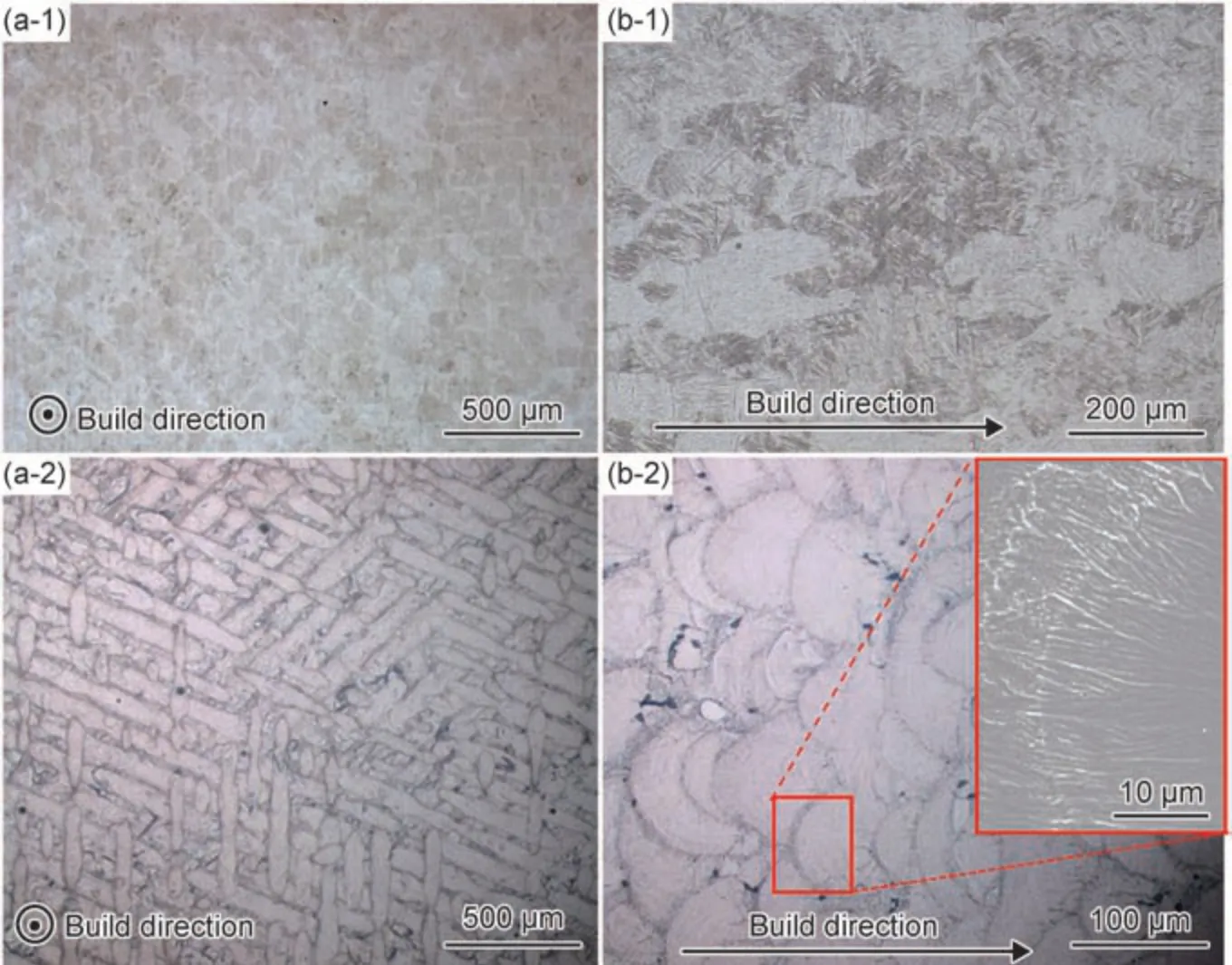

未添加GH4169 粉末的TC4 钛合金横截面显微组织如图7(a-1)所示,组织呈现近等轴状β 晶粒,其尺寸约为100 μm,晶粒内部分布着快速凝固形成的针状马氏体;纵截面显微组织如图7(b-1)所示,可以看出,纵向组织是沿着成形方向的柱状β 晶粒,在SLM 成形过程中会产生沿高度方向的梯度温度场,导致合金熔化后沿着成形方向发生定向凝固,从而形成柱状β 晶粒,在β 晶粒内部分布着与成形方向成45°角的细针状马氏体,短轴一般不超过5 μm,长轴长度限制在β 晶粒内[21-22]。

图7 TC4 钛合金(1)及TCGH 复合材料(2)金相显微组织(a)横截面;(b)纵截面Fig.7 Metallographic microstructure of TC4 titanium alloy(1) and TCGH composite materials(2)(a)cross-section;(b)longitudinal section

图7(a-2),(b-2)分别为沉积态TCGH 复合材料横截面与纵截面显微组织。加入高温合金粉末后会导致成形TCGH 复合材料的微观形貌与图7(a-1),(b-1)中TC4 钛合金的微观形貌截然不同,β 柱状晶与针状马氏体相消失。沉积态TCGH 复合材料横截面中可以看到交错分布的条带,该条带为激光逐行扫描形成的熔池形貌,熔池宽度尺寸在40~100 μm 之间,激光扫描层间偏转一定角度后形成不同方向熔池相互搭接,这与SLM 过程中采用的扫描策略相关(每层旋转67°)。如图7(b-2)所示,试样纵截面呈现鱼鳞状熔池形貌,熔池尺寸约为40~100 μm,呈现出逐层扫描堆积的形貌,同时,熔池边缘可见沿边界生长的细长β 晶粒,β 晶粒短轴约为1 μm,长轴可能贯穿整个熔池(图7(b-2)中插图)。

相对于TC4 钛合金,添加GH4169 合金粉末后,GH4169 中多种β 稳定元素使得TCGH 复合材料β 相转变温度降低,同时高温凝固特征变得明显,可观察到逐行扫描搭接和逐层扫描堆积成形特征[23]。微熔池中的温度梯度导致熔池中细长柱状晶粒的定向生长,柱状晶的固-液界面由熔池底部向熔池中心推进,细长柱状晶在凝固后的冷却过程中会导致过饱和元素从晶粒内部向晶粒表面扩散,合金元素的聚集导致两柱状晶中出现白色析出相。溶质元素在熔池底部低温区凝固时的不均匀分布形成了微偏析,导致TCGH 复合材料横纵截面熔池界面更加清晰可见[24-27]。

2.3.2 热处理态TCGH 复合材料组织形貌

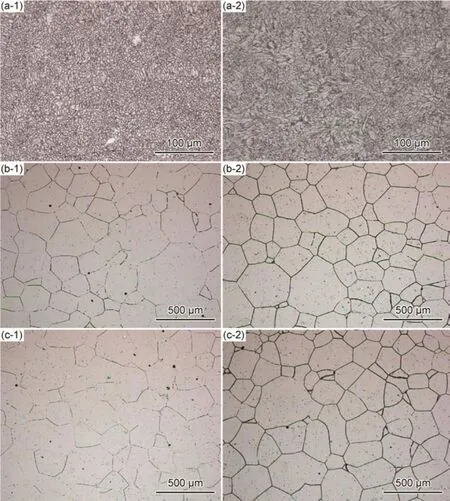

对SLM 制备的复合材料试样进行热处理是为了消除合金中的微偏析、残余应力和非平衡组织等,最终达到消除SLM 技术导致的各向异性的目的[28]。图8 为成形TCGH 复合材料热处理后的显微组织形貌。由图8 可见,热处理后快速凝固形成的熔池形貌消失,内部组织转变为(近)等轴状组织。热处理温度对晶粒尺寸的影响较为显著,随着热处理温度的上升,复合材料内部的等轴晶粒尺寸逐渐增大,图8(a-1)为800 ℃热处理后的组织形貌,其内部等轴状晶粒尺寸为7 μm 左右,当温度升高到900 ℃以上时(图8(b-1)),等轴状晶粒尺寸可达300 μm,晶粒尺寸增加到原来的30 多倍。热处理晶粒尺寸的快速增大是由于高温热处理促使TCGH 复合材料发生原子迁移,使得合金试样中元素发生扩散和均匀分配,热处理温度为晶粒长大提供驱动力,晶粒自发长大[29]。同时温度升高至第二相溶解温度附近时,第二相粒子发生固溶,减弱了对晶界的钉扎作用,导致晶粒长大。

图8 不同温度热处理后TCGH 复合材料横截面(1)与纵截面(2)的金相组织(a)800 ℃;(b)900 ℃;(c)950 ℃Fig.8 Metallographic microstructure of cross-section(1) and longitudinal section(2) of TCGH composite materials after heat treatment at different temperatures (a)800 ℃;(b)900 ℃;(c)950 ℃

热处理后SLM 成形TCGH 复合材料横向的EBSD 晶粒取向如图9 所示,800,900,950 ℃热处理后平均晶粒尺寸约为7,167 μm 和220 μm。 在800 ℃热处理温度下,如图9(a)所示,晶粒部分为不规则形状,晶粒的取向方向在小范围内具有趋于一致的特征,(111),(110)取向的晶粒交错相间排布且晶粒较大,(001)取向不连续排列,晶粒较小。相对于熔池中心,熔池边缘凝固速率更高,导致体心立方β 相钛合金的(001)面在熔池边缘处择优生长,因此熔池边缘的晶粒尺寸较小。随着温度升高,900,950 ℃热处理后的等轴晶粒显著长大,这与图8(b-1),(c-1)结果相吻合。

图9 热处理后SLM 成形TCGH 复合材料横向EBSD 晶粒取向图(a)800 ℃;(b)900 ℃;(c)950 ℃Fig.9 Transverse EBSD grain orientation maps of TCGH composite materials formed by SLM after heat treatment(a)800 ℃;(b)900 ℃;(c)950 ℃

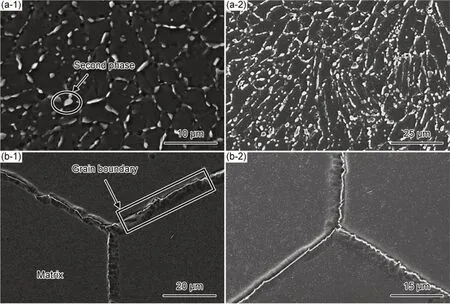

TCGH 复合材料经过800 ℃热处理后,从横截面组织可见在晶界上析出了不连续的椭圆形第二相粒子(图10(a-1)),而纵截面的组织部分仍呈现细小的柱状晶特征,晶界上同样分布着不连续的第二相粒子(图10(a-2)),该析出相的占比约为15%。经过900 ℃热处理后的TCGH 复合材料内部组织完全等轴化(图8 和图9),晶界上的不连续析出相明显减少,其形状由椭圆转变为不规则(图10(b-1),(b-2)),占比约为3%,析出相含量降低也是图8 中高温下TCGH 复合材料晶粒尺寸快速增大的原因。

图10 不同温度热处理后TCGH 复合材料横截面(1)与纵截面(2)SEM 图(a)800 ℃;(b)900 ℃Fig.10 SEM images of cross-section(1) and longitudinal section(2) of TCGH composite materials after heat treatment at different temperatures(a)800 ℃;(b)900 ℃

900 ℃热处理后TCGH 复合材料晶界析出相的EDS 元素分析如图11 所示,可以看出,晶界处析出相富含Ni 元素,这是由于Ni 在β-Ti 基体中扩散速率较高,且Ni 元素在β-Ti 中的固溶度较低,导致热处理过程中Ni 元素在晶界处富集。

图11 900 ℃热处理后TCGH 复合材料SEM 图及EDS 元素分析Fig.11 SEM images and EDS elemental analysis of TCGH composite materials after heat treatment at 900 ℃

2.4 TCGH 复合材料热处理拉伸性能

图12(a)为沉积态与热处理态TC4 钛合金和TCGH 复合材料抗拉强度柱状图。与TC4 相比,添加GH4169 合金粉末后,沉积态TCGH 复合材料的抗拉强度得到提升,不同热处理温度下,复合材料强度均高于TC4 钛合金。热处理温度为950 ℃时,TC4 强度为1026 MPa,TCGH 强度为1279 MPa,两者强度相差253 MPa。不同温度热处理后TCGH 复合材料的室温拉伸性能如图12(b)所示。900 ℃及以下进行热处理时,复合材料强度相差不大,当热处理温度升高到950 ℃时,复合材料的抗拉强度提升至1279 MPa,同时塑性也得到提升。固溶强化和晶界第二相强化(图9 和图10)是TCGH 复合材料的两种主要强化方式,较低的热处理温度下,占强化主导地位的是第二相强化,此时强度虽高,但塑性较低;而提升热处理温度,第二相回溶,复合材料中固溶强化效果占主导地位,因此950 ℃热处理后合金的强度提升。同时如图8 和图9 所示,950 ℃热处理后TCGH 复合材料的显微组织变得粗大且等轴化,组织的变化使得其塑性提升。

图12 TC4 钛合金和TCGH 复合材料热处理后力学性能(a)以及不同温度热处理后TCGH 复合材料的应力-应变曲线(b)Fig.12 Mechanical properties of TC4 titanium alloy and TCGH composite materials after heat treatment(a) and stress-strain curves of TCGH composite materials after heat treatment at different temperatures(b)

2.5 TCGH 复合材料热处理拉伸形貌

图13 为复合材料断口的形貌分析,图13(a)为沉积态TCGH 复合材料拉伸断口形貌,断口处未出现明显颈缩现象,断口形貌表现出明显的解理断裂特征。图13(b)为经过800 ℃热处理后的TCGH 复合材料拉伸断口形貌,断口表现为脆性断裂,第二相粒子不能完全固溶进入基体使得合金发生脆断。图13(c),(d)分别为900 ℃和950 ℃热处理后TCGH 复合材料拉伸断口形貌,断口表现出沿晶断裂和解理断裂混合形貌,断口晶面上分布有少量第二相粒子(图10)。

3 结论

(1)SLM 成形TCGH 复合材料中缺陷类型主要包括两类:一类是激光能量密度低产生的不规则孔洞;另一类是激光能量密度高产生的球形缺陷。激光功率为150 W、扫描速率为900 mm/s 时,成形复合材料内部缺陷尺寸与数量最少,复合材料致密度可达99.5%以上。

(2)添加GH4169 粉末颗粒后,沉积态组织呈现高温凝固特征且变得明显,可观察到逐行扫描搭接和逐层扫描堆积成形特征,复合材料抗拉强度得到提升。

(3)与沉积态试样相比,热处理试样显微组织转变为近等轴组织,使得合金塑性提升。同时随着热处理温度上升,第二相回溶导致复合材料的固溶强化作用占主导地位,复合材料抗拉强度也得到提升。