装配式结构叠合板连接处防漏浆施工技术及应用分析

刘 健 何鹏斌 段 瑞 宣立帅 卿鹏旭

目前,多数装配式结构叠合板施工在连接处的施工工艺不能将叠合板与铝模板紧密连接,在混凝土浇筑和混凝土浇筑后未凝固期间出现漏浆的现象,导致施工质量下降,甚至不能达到建筑设计的质量要求。并且漏浆导致的施工缺陷需要后期处理,会耗费大量的材料和人工,增加工程的造价成本并延误工期。因此,本文对装配式结构的施工技术进行探讨,对施工技术进行优化实现叠合板连接处防漏浆效果的提升,以满足装配式结构工程的整体质量。

1 工程概况及叠合板技术优势

1.1 工程概况

某项目总用地面积14972 m2,总建筑面积86117.35 m2,地上和地下建筑面积分别为:60142.95 m2和25974.40 m2。拟建地上4 栋高层塔楼,包 括1# 楼33 层(H=99.75 m),2#楼32 层(H=99.95 m),3# 楼25 层(H=78.95 m),5#楼20层(H=96.65 m)。

其 中1# 楼、2# 楼、3# 楼 为 装配式结构,其装配式构件包括 :叠合楼板、预制楼梯、内墙为轻质隔墙(Autoclaved Lightweight Concrete,ALC)。图纸显示,项目楼板为6 mm(预制楼板)+Nmm(现浇板)。经考察与咨询表明:现装配式项目叠合楼板板带处,均有不同程度的漏浆现象,无论是在第三方评估过程中,还是在后期交付时,楼板天花均要进行二次打磨修补。据实际情况,为减少资源浪费,项目针对叠合板板带避免二次处理进行技术研究。

1.2 叠合板技术的优势

相较于传统的模板施工技术,叠合板技术有较多优势,具体为:第1,施工作业效率更高。相对于传统的模板施工技术,叠合板施工技术省去了楼板底模铺设和拆除的施工工序,缩短了施工周期,并且在混凝土浇筑施工作业上也因浇筑量的减少而缩短了浇筑时间。由于叠合板是集成预支,减少了模板技术中的捆扎钢筋等环节,施工工艺更加简单、便捷、省时,从而整个楼板的施工周期被大大缩短。第2,工程造价成本更低。叠合板的制作模式采用集成预支加工模式,是具有规模化、批量化、标准化的生产模式[1]。与传统模板施工相比,叠合板施工技术不仅降低了施工技术的复杂性,还减少了模板、支模等材料在重复使用中的损耗,节约了施工作业材料成本,降低了工程造价成本[2]。第3,性能更加稳定。相对于模板施工技术,叠合板施工技术受温度环境因素的影响要小很多[3],在施工环境改变了的情况下,叠合板能够不受其影响依然保持正常的使用状态,结构性能不会因环境的改变发生较大的改变[4],对施工建设来说,能够保证更好的施工质量和安全性[5]。

2 装配式叠合板连接处施工技术分析

作为目前施工建设中常见的施工技术[6],装配式叠合板后浇板带模板技术是提升装配式混凝土楼板抗震性能的主要手段[7]。其技术要点是根据施工设计要求,在相邻的叠合楼板之间预留钢筋混凝土后浇带,并以此形式将2 块叠合板相连。2 块叠合板连接处使用的支撑体系与叠合板的支撑体系相同,但是因连接处支撑体系的底模版刚性相对小一些,所以在连接处进行混凝土浇筑作业过程中,或是养护期就会容易在连接处的底模板出现翘边现象与叠合板离缝,导致漏浆的现象出现,影响建筑的施工质量和施工安全。此外,在后期拆模后还需组织作业人员对漏浆处进行整修施工,不仅工作量大大增加,影响工程进度,也在一定程度上增加了工程成本造价。

装配式叠合板连接处施工技术的要点如下:

1)钢筋布置。叠合板连接处布置的钢筋直径不得小于φ20 mm,并且均匀布置在连接处,布置的钢筋需通过焊接的方式与丝杆连接,增加钢筋与丝杆的连接强度形成加固的自拉杆件(图1)。自拉杆件的布置距离为0.9 ~1.2 m,最佳控制间距为1 m。通过布置自拉杆件提升连接处模版的刚性强度,对在进行混凝土浇筑施工中产生的冲击性荷载进行抵抗。

图1 叠合板连接区自拉杆件示意图(来源:作者自绘)

2)粘贴海绵条。在叠合板与连接处的接缝处,为了有效控制施工作业中出现漏检的风险,施工作业人员在接缝处粘贴海绵条。在粘贴海绵条的作业过程中,施工作业人员要在粘贴之前,在连接处的模板上画好边缘线,将海绵条沿着画好的边缘线进行粘贴,保证海绵条在粘贴过程中的精准性。海绵条的位置正确才能保证其功能的有效性。

3)调整模板。在连接处的施工作业中,连接处的模板过大,与叠合板的接触面积过大也是导致混凝土浇筑过程中出现漏浆的主要原因之一。施工作业人员在保证海绵条精准粘贴的前提下,通过较小模板的宽度来降低模板与叠合板直接的接触面积。此外,为保证施工作业人员的安全,可在连接处的叠合板与墙接缝的位置铺设水平板,并对水平板进行加固处理施工,保证施工作业人员在水平板上行走时不会出现安全问题。

3 叠合板技术在装配式施工中的应用

装配式施工是根据建筑施工设计需求在工厂提前预制相应的结构组件,结构组件经验收合格后运输至施工现场,施工现场通过可靠的连接方式将预制好的结构组件按设计要求连接起来形成整体结构。装配式施工改变了传统施工的作业形式,将建筑施工形式变成了集中化、集成化、模块化的建筑形式,使建筑施工形成极具规范性的流水线模式。在装配施工中,最常用到的建筑材料就是叠合板,叠合板属于定制性预制建筑材料,需在工厂进行预制制造。运送到施工现场后通过牢固的连接将多个叠合板组合成一个整体,使其符合建筑承载要求,保证建筑整体强度符合设计标准。

3.1 施工前的准备工作

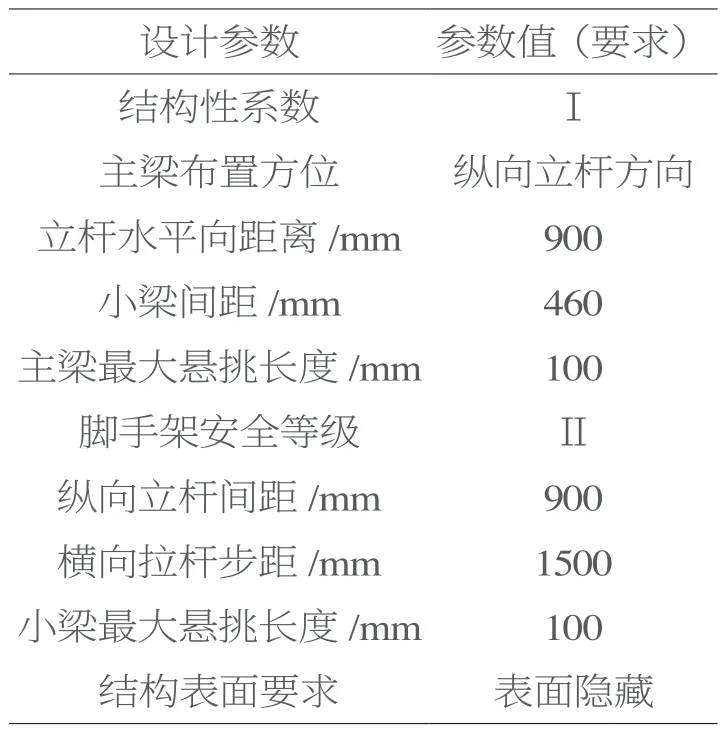

装配式施工在施工前,施工设计人员需设计建筑结构、剪力墙结构、楼板结构的规格样式,并准备建筑施工作业中需要的结构组件。设计人员根据设计要求和施工中对叠合板的尺寸要求对叠合板进行设计。在设计过程中,需控制叠合板的长度符合建筑施工的要求,并保证预制好的叠合板在运输过程中能够符合相关运输规定。基于综合考虑,设计的叠合板长度不得长于5 m,厚度不得大于60 mm。运送至施工现场的叠合板根据现场的布置情况进行布置和厚度调整,调整安装后的叠合板需进行锚固筋处理。装配式叠合板平面安装设计图(图2)。装配式叠合板连接处浇筑模型设计参数数据(表1)。

表1 装配式叠合板连接处浇筑模型设计参数数据

图2 装配式叠合板平面安装设计图(来源:作者自绘)

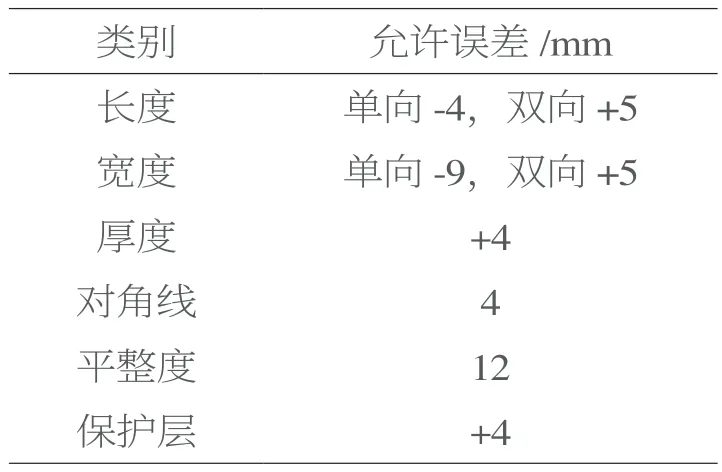

3.2 叠合板安装作业技术控制

运送至施工现场的叠合板在安装作业前需进行检查作业,叠合板安装需采取吊装施工技术。安装前,作业人员将叠合板吊装捆绑完毕后,吊起离地面40 ~70 cm 的高度水平后静止检查,一是查看叠合板是否有裂纹、掉块等缺陷;二是检查叠合板的吊装情况,查看吊装捆绑是否符合吊装规定,有无作业风险等问题。检查后无任何质量问题,方可进行下一步的安装作业。叠合板的安装方式为自上至下垂直安装,叠合板在吊至安装处上方20 ~30 cm 处停止继续上吊,在此高度对叠合板进行细微调整,将叠合板的边线与墙体安装线对齐后方可进行安装。叠合板的安装过程需要保持稳定,缓慢安装到指定位置。如果在安装中遇恶劣天气,需停止安装作业,将叠合板摆放到指定位置,机具检查捆绑安全后作业人员撤出安装现场。在叠合板的安装调试阶段,施工作业人员需使用小木楔对其进行水平调整,使调整后的叠合板在同一水平面,并且相邻的叠合板连接处要预留设计宽度的连接处,以便将叠合板连接成一个整体。为保证叠合板整体的施工质量,在安装过程中作业人员应反复校核叠合板的标高,保证连接完毕后的叠合板整体的平坦度,并且安装中应根据结构组件的次序进行安装作业。叠合板的安装作业需在相关技术人员的指导和监督下方可进行,叠合板安装施工控制误差如表2 所示。

表2 叠合板安装施工控制误差表

除了安装中对叠合板的控制,在叠合板安装完毕后,施工作业人员还需对连接处的钢筋进行连接捆扎。在连接处进行钢筋捆扎作业时,叠合板的支座钢筋与桁架钢筋必须捆绑牢固,并将连接处的加强筋分布均匀。连接处的钢筋捆绑经相关作业人员检查合格后方可进行浇筑混凝土作业。

4 叠合板防漏浆设计优化

4.1 连接处的支撑加强设计

加强叠合板底部支撑体系的强度,提高叠合板的稳定性。支撑杆的立杆独立支撑作用在条形铝模上,用销钉加强两者的连接,连接形成稳定的支撑体系。并且,铝模在销钉等附属零件的连接下与相连的剪力墙等受力构件组成整体,增强了连接处的支撑体系的受力稳定性。

4.2 连接处浇筑混凝土防漏深化措施

施工中叠合板与叠合板之间的预留现浇连接处的宽度设计为50 mm。并且在叠合板的连接处叠合板预留有宽30 mm,厚度为5 mm 的连接凹槽。连接处的模板采用宽130 mm的规格,模板安装完毕后在其上方布设5 mm厚的压槽,压槽用双面胶固定在叠合板预留槽的边缘处,这样的设计能够使叠合板与条形铝板紧密结合,在浇筑混凝土期间不会出现漏浆现象。一切准备完毕经质量检查人员检查合格后方可进行混凝土浇筑作业。

5 叠合板防漏支撑体系的应用及特点

叠合板施工防漏浆技术在施工工艺上更加安全可靠,施工质量有保证,并且能够有效控制作业中的环境保护问题,能够实现高效益、少污染、施工周期短的优势。

5.1 安全可靠性

连接处的叠合板底部与铝模地板通过销钉连接,并于附近剪力墙连接形成一个整体,大大提升了结构的整体稳定性,稳定的结构在混凝土浇筑期间提供稳定的支撑,保证了混凝土浇筑期间的稳定,降低漏浆的发生概率和事故发生的可能性。

5.2 经济优势

与传统的建筑施工工艺相比,叠合板施工工艺在施工期间省去了工字钢的消耗,节省了采购工字钢的费用。并且经过改良优化的连接处施工工艺大大减少了漏浆的可能性,减少了后期混凝土漏浆修复的人工成本和材料成本。叠合板施工技术连接处的铝模板可以循环反复使用,铝模板的利用率越高,成本优势就越大。

5.3 良好的施工质量

经过优化的叠合板施工工艺不仅能够有效地减少乃至消除连接处叠合板混凝土浇筑施工时的漏浆现象,而且对连接处的混凝土成形不会造成任何不良的影响。偶尔的小部分漏浆也会流入叠合板凹槽内,待混凝土凝固拆模之后,漏浆部分只需要作业人员用腻子找平即可,不需要在处理漏浆问题上投入过多的人力以及物力。连接处饱满的混凝土能够保证连接处的连接质量,保证叠合板连接后的整体质量。

6 结语

叠合板连接处的混凝土浇筑质量直接影响着工程的施工质量。为此工程设计人员和施工作业人员需要针对叠合板施工技术进行改进、优化,在施工作业中发现问题,及时改进工艺并解决问题,提高装配式建筑的整体施工技术水平并提升建筑结构质量稳定性。因此,做好叠合板连接处铝模板与叠合板拼接细节的施工,消除连接处漏浆现象,是保证装配式结构施工质量的重要手段。