某TBM施工引水隧洞塌方特征与施工方案

肖逸飞

(新疆水利发展投资(集团)有限公司,新疆 乌鲁木齐 830000)

1 工程背景

1.1 工程概况

某特长大埋深隧洞总长约170 km,应用9台敞开式TBM进行单头开挖,平均单台开挖长度为18 km左右,刀盘直径分别为8.50 m、8.00 m、7.03 m,隧洞埋深在20~800 m之间,综合纵坡坡比i=1/2587,沿线地形为剥蚀丘陵地貌,地形起伏小,平坦、开阔;地下主要岩类以石炭系安山岩、石炭系火山角砾岩、石炭系熔结凝灰岩、石炭系安山玢岩、泥盆系凝灰岩、泥盆系凝灰质砂岩、泥盆系钙质砂岩、凝灰岩、凝灰角砾岩、碳质页岩、华力西期花岗岩闪长岩、华力西期花岗岩、粉砂岩、玄武岩、志留系片理化凝灰岩,华力西期黑云母花岗岩等[1-5]。

本文为第6台TBM,开挖长度约19 km,该段开挖部位岩性为青灰色、红褐色石炭系凝灰岩,局部夹薄层状碳质砂岩,围岩坚硬、新鲜,岩体较完整,呈厚层状,揭露岩类情况:Ⅱ类占69.1%,Ⅲ类占26.9%,Ⅳ类占2.5%,Ⅴ类占1.5%。岩石单轴饱和抗压强度:Ⅱ类为80~140 MPa、Ⅲ类为60~120 MPa、Ⅳ类为35~60 MPa、Ⅴ类<5 MPa。

1.2 地质情况

塌方灾害位于159+606.1~159+596.9段,埋深约508 m,位于石炭系凝灰岩与碳质砂岩内。凝灰岩与碳质砂岩接触面间斜穿洞身,产状301°NE∠50°~70°,与洞轴线夹角17°。凝灰岩为坚硬岩,块状结构,碳质砂岩为中硬岩,薄层或互层状结构,岩层产状305°~310°NE∠50°~70°。主要发育两组节理:(1)顺层节理,张开2.0~10.0 mm,充填黑色岩屑,节理面起伏粗糙,延伸长度5~12 m,发育间距一般0.03~0.10 m。(2)35°~40°NW∠40°~60°,张开2.0~8.0 mm,充填黑色岩屑,节理面起伏粗糙,延伸长度0.3~1.5 m,发育间距一般0.05~0.15 m。

该段大多破碎、稳定性差,局部有塌腔发育,另有部分松散岩体堆积在钢拱架上方,堆积厚度>3 m;在护盾末端1点~2点方向有片状滴水现象,水量约1~2 L/min。经观察,刀盘前方岩体均为炭质粉砂岩,岩体破碎,稳定性差,推测护盾内及刀盘前方为Ⅴ类围岩。

2 塌方特征分析

2.1 塌方经过

TBM掘进过程中,桩号159+606.1~159+601.9段,拱顶2点~3点范围出现掉块及小塌方现象,影响深度约2.0 m左右;桩号159+599.9~159+596.9段,拱顶1点~3点范围发生塌方,通过中空锚杆实测,虚渣层厚度约3~4 m,塌腔最大深度约5~6 m。

掘进至桩号159+591.0时,刀盘扭矩增至4100 kN·m,后退刀盘30cm,采用TBM脱困模式,仍无法转动,经确认拱顶12点~3点范围发生塌方,刀盘内集满岩渣,渣体堆于TBM护盾和刀盘上方及刀盘背部,抱死刀盘。顶护盾压力187 bar,左护盾压力89 bar,右护盾压力95 bar,经清除刀盘内部及背部渣后,采用TBM脱困模式转动刀盘,间断转动出渣约30 min后,扭矩突然增至上限,刀盘无法启动,查看各部位,顶护盾上方堆积大量岩渣,滚刀前面堆积松散岩体,刀箱及铲斗附近的松散岩渣较多,刀盘背部堆满岩渣,继续进行清渣。采用脱困模式启动刀盘,转矩4300 kN·m,连续转动20 min后,转矩持续不变,刀盘内集满岩渣,为防止卡机风险,停工,对该塌方段进行加固处理[6-15]。

2.2 塌方区地质超前探测

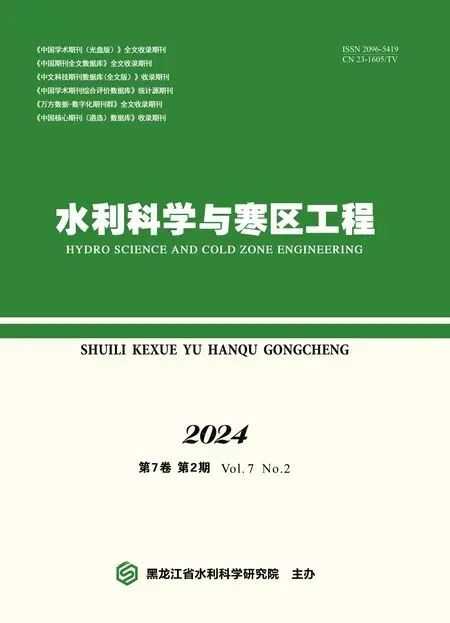

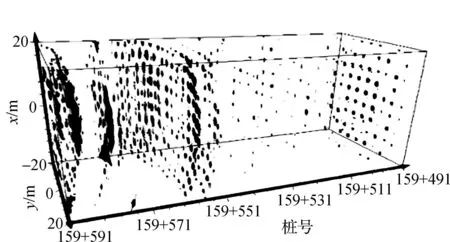

为探明TBM掘进前方岩体情况,采用地震波法进行不良地质超前预报,地震波成像如图1、图2所示。

图1 隧洞地震波成像

图2 隧洞地震侧视图

探测结果显示,159+591~159+531段落中,反射图像出现明显的正负反射,由此推断该段落围岩破碎,易发生掉块和塌腔,应注意加强支护。159+531~159+491段落中,反射图像局部出现较明显的正负反射,推断该段落围岩完整性差,局部较破碎,节理裂隙发育,易发生掉块,局部可能发生塌腔,应加强支护。

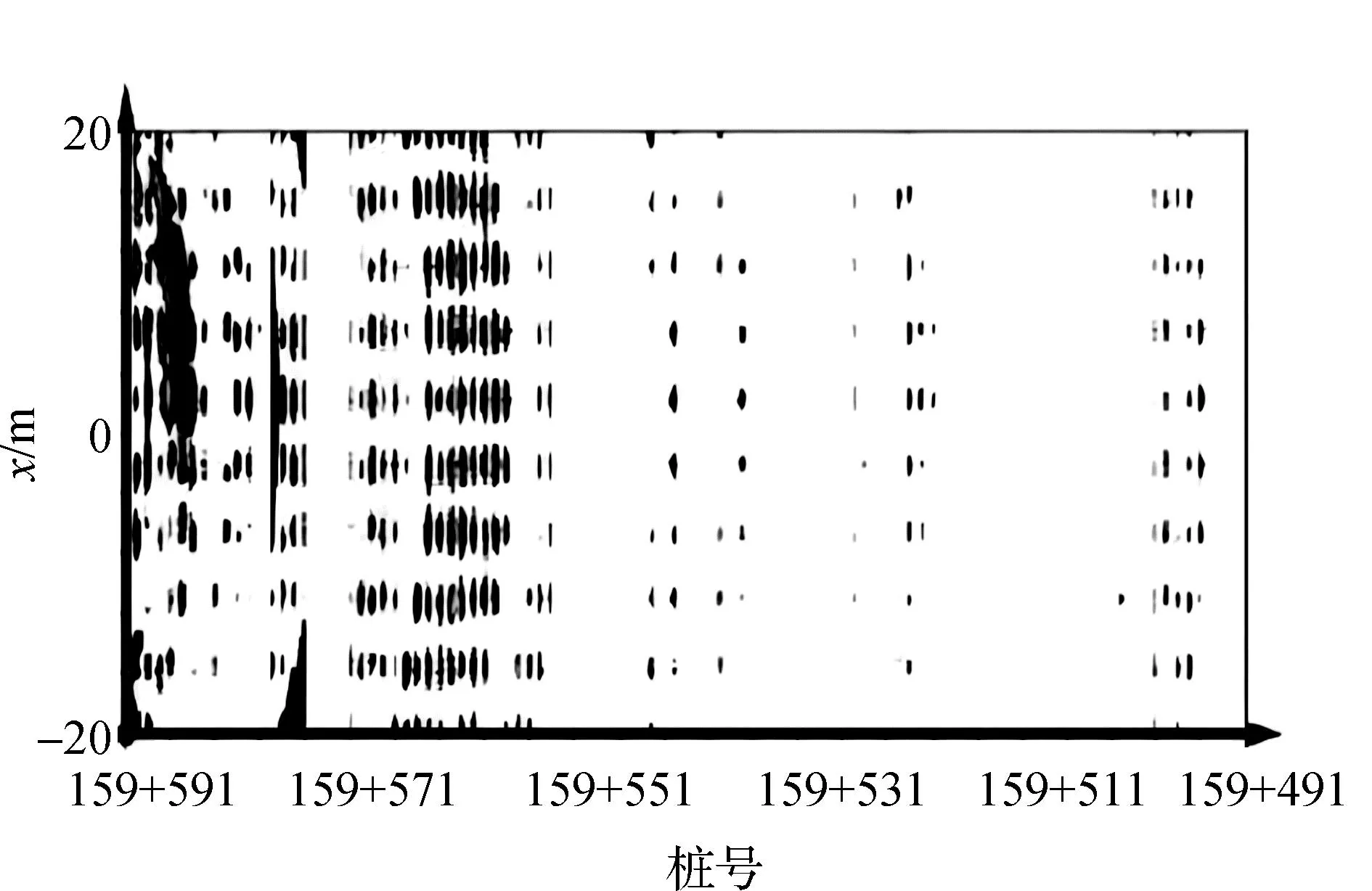

为进一步探明TBM掘进前方地下水情况,采用激发极化法进行不良地质超前预报,掌子面桩号159+591,激发极化法成像如图3所示。

图3 激发极化法成像结果

探测结果显示在159+591~159+561段落,三维电阻率图像中电阻率值局部偏低,推断该区域围岩局部易出现滴渗水,局部可能出现线状流水。

2.3 塌方因素分析

塌方位置处于拱顶位置,属于顶护盾上方塌方,塌方量较大,扩展迅速,灾害发生的主要原因为破碎围岩地层,地下水对塌方体扩展起到了促进作用。

塌方段围岩性质较差,TBM对围岩产生软化、崩解、膨胀作用,在应力释放过程中,拱顶上部岩体内部裂隙逐渐发展,出现变形、破坏,引发围岩塌方,并由于塌方处于薄层或互层状结构,节理中充填黑色岩屑,塌方体快速扩展,在地下水作用下得到进一步软化、崩解,同时地下水在细小裂纹渗流并冲刷围岩,降低结构面胶结作用,促进塌方发生,并使得岩屑迅速集满刀盘。

3 塌方处理措施

经过深入分析塌方原因,为保证施工安全,确定以“护盾后方加固、化学注浆、固结灌浆、塌腔回填”为处理思路,停机进行塌方处理。

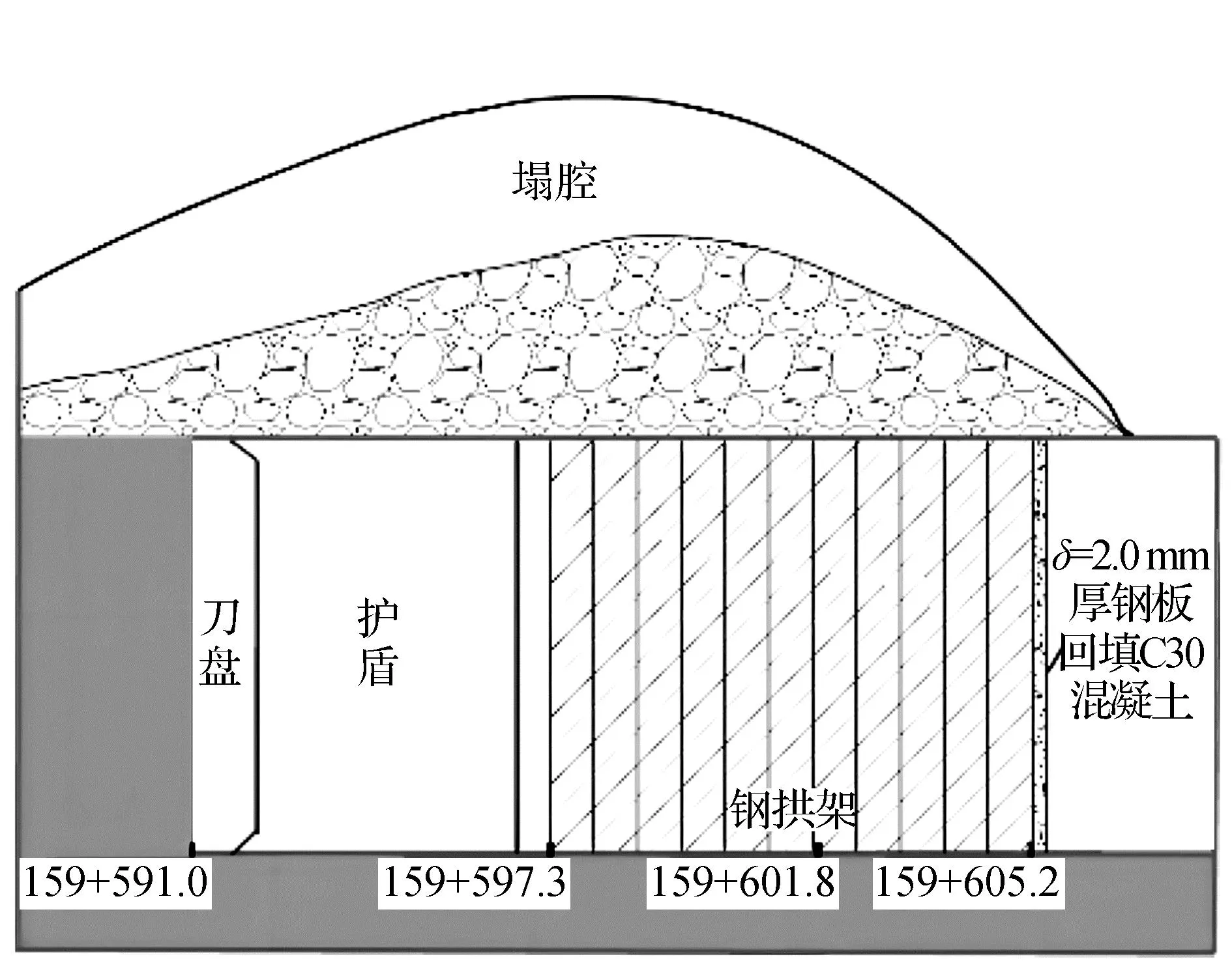

3.1 护盾后方加固措施

盾尾桩号159+597.3~159+605.2段,长度7.9 m,为Ⅴ类围岩,HW150型钢拱架间距45~90 cm,钢拱架之间根据实际情况采用Φ10槽钢加固连接,型钢拱架外侧由δ=2.0 mm厚钢板封闭,拱架间空隙内回填C30喷射混凝土,见图4。采用安装洞布置的HZS90型拌和站供应混凝土,25 t机车牵引6.0 m3轨行式搅拌车运输,TBM配备的输送泵进行回填。

图4 塌方段加固示意图

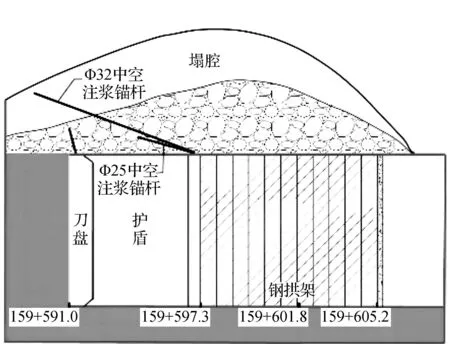

3.2 化学注浆

护盾及刀盘已进入Ⅴ类围岩破碎带,大面积塌方体堆积护盾及刀盘上方,刀盘转动扭矩超限,采用有机化学浆液对拱顶9点~3点范围及刀盘周围松散体进行注浆,目的使其松散体通过化学浆液发泡膨胀胶凝固化,对护盾及刀盘周围一定范围内形成自然拱保护壳,并且具有一定的强度,可有效地避免后期回填轻质混凝土时对其固结,能够起到保护作用,故先实施化学预注浆,再行轻质混凝土回填施工。化学灌浆选用组合聚醚多元醇(发泡型)材料。化学注浆孔布置见图5。

图5 化学注浆孔布置示意图

3.2.1 左右侧和顶护盾及刀盘周围化学注浆

在尾盾桩号159+597.9处,沿护盾9点~3点钟范围内超前布置中空注浆锚杆,采用YT-28型气腿式凿岩机打设,尾部使用专用连接套加长,布置在顶拱180°范围,与岩面呈15°~25°角,超前中空自钻式锚杆采用Φ25、L=3 m,Φ32、L=6 m,Φ32、L=9 m三种规格交替布置,中空锚杆环向间距0.2 m,同等规格环向间距0.6 m。施钻过程中根据实际情况,适当调整锚杆钻进长度,同时根据浆液扩散范围灵活掌握孔间距,必要时进行加密布置。化灌浆液为组合聚醚多元醇(发泡型)材料。

3.2.2 刀盘刮刀仓内顶拱化学注浆

为进一步固结刀盘周边松散岩渣,在刀盘刮刀仓内采用G10风镐顶打Φ25中空锚杆,锚杆孔位视现场能够实施操作布置,中空锚杆长度根据松散范围确定。化灌浆液为组合聚醚多元醇(发泡型)材料。

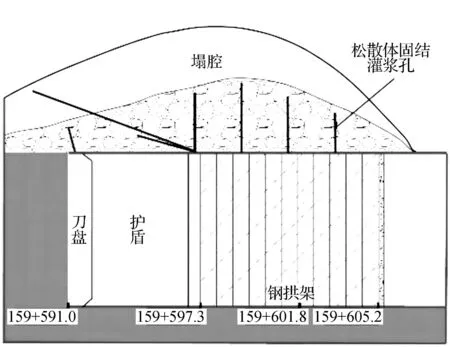

3.3 松散体固结灌浆

桩号159+597.3~159+605.2段拱架上方塌方体,经中空锚杆实测,松散体厚度约3~4 m,塌腔深度约5~6 m。护盾及刀盘周围化学注浆完成后,对该段拱顶12点~3点范围松散体进行水泥固结灌浆,布置Φ25中空锚杆,采用YT-28型气腿式凿岩机打设,间排距2.0 m,根据实际情况进行适当调整,施钻长度根据松散体范围确定。灌注水泥单液浆,水灰比0.5∶1,注浆压力控制在0.1~0.3 MPa,分级升压,制浆采用ZJ-600型高速制浆机,储浆采用J-1000型储浆搅拌机,灌浆采用ZBSB-148型双液注浆泵,根据现场实际情况调整压力。松散体固结灌浆孔布置见图6。

图6 松散体固结灌浆孔布置示意图

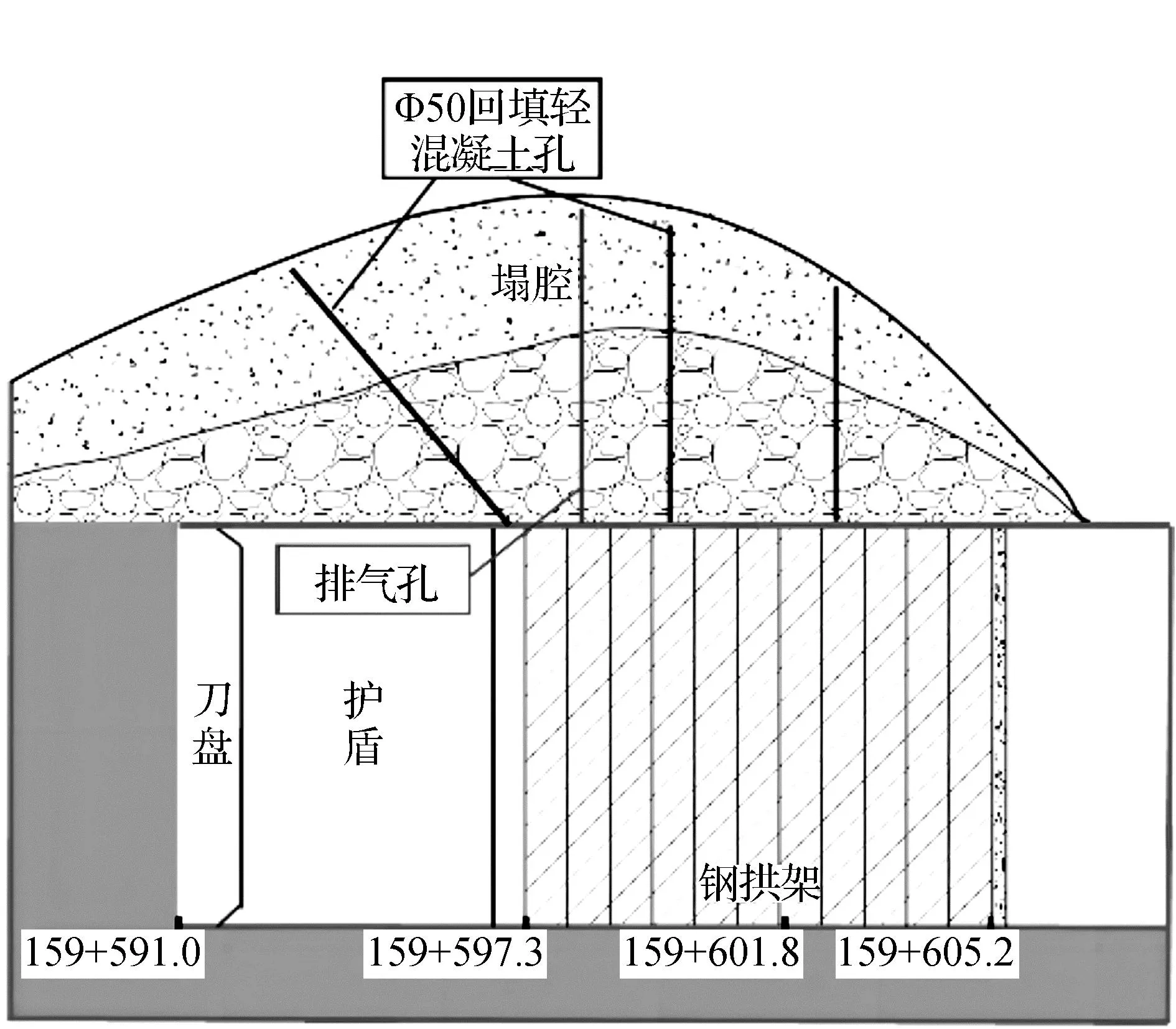

3.4 塌腔回填处理

化学注浆及松散体灌浆完成以后,对塌腔进行回填轻质混凝土。在盾尾采用YT-28型气腿式凿岩机向塌腔内钻孔,埋设Φ50的回填管及排气管,角度根据塌腔位置调整,回填管和排气管间排距控制在3.0 m范围内,埋设的具体位置及数量根据现场塌腔实际情况进行确定。回填轻质混凝土孔布置见图7。

图7 回填轻质混凝土孔布置示意图

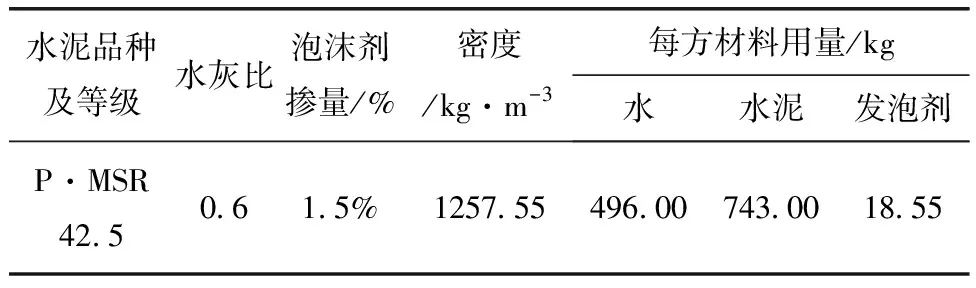

轻质混凝土采用ZJ-400型高速制浆机拌制,储浆采用J-400型储浆搅拌机,灌浆采用ZBSB-148型双液注浆泵,轻质混凝土配合比见表1。回填过程中,待排气管有浆液流出时,确定塌腔已全部填满,封堵所有回填管管口。

表1 轻质混凝土配合比

3.5 塌方段掘进

3.5.1 TBM出渣

为了减小刀盘转动阻力,对刀盘前表面及背部堆积石渣进行清理,采用人工清理的方法,辅助工具包括电镐、撬棍、铁锹等。清运石渣流程为编织袋装渣、人工背运、轨行式牵引车运输(主支洞交叉口)、人工卸车、装载机装车、自卸车运至洞外转渣场。

注浆结束后,割除刀盘刮刀仓内多余中空锚杆,清空刀盘内铁器及其他杂物,防止刀盘转动过程中损伤刀具及皮带。采用脱困模式,间隔启动刀盘出渣,防止压死主机皮带,待刀盘扭矩降至1500 kN·m以下,判定TBM具备掘进条件。

3.5.2 TBM掘进

TBM掘进时,由于地质条件不明朗,需采用低扭矩、低转速缓慢通过,刀盘转速低于2 r/min,贯入度低于5 mm/r;掘进时需时刻关注刀盘扭矩的变化幅度,变化幅度需控制在10%以内,防止出现刀具偏磨和刀刃崩裂。待掌子面磨平后,逐步提高刀盘转速和推进力。撑靴的撑紧力控制在12 000 kN以上,推进力控制在8000 kN以内。在掘进过程中,撑靴通过密排钢拱架支护段之前,采用模筑混凝土对撑靴区域进行换填。

3.5.3 初期支护

该段初期支护在Ⅴ类围岩设计支护参数的基础上进行补强,将HW150钢拱架间距缩减至0.45 m,钢筋排采用Φ20 mm螺纹钢,环形加密,布置间距5~20 cm,顶拱180°范围布置。两榀拱架之间根据实际情况,采用10槽钢进行连接。

钢拱架安装器布置在主驱动后面,安装在主梁上,纵向可沿主梁上的导轨移动一定距离。钢拱架分片运输到位后,由旋转驱动机构逐节牵引旋转并用螺栓连接,再用顶部和侧部涨紧油缸将拱架从拼装梁中顶出,贴紧到洞壁上。然后底部开口处用专用涨紧工具将整个拱架张紧到洞壁上,并用连接板将开口连接固定,形成整环钢支撑。

在顶拱180°范围使用Φ20 mm的钢筋排进行支护。在顶护盾及搭接护盾内侧设有钢筋快速支护系统,将钢筋排在洞外加工车间制作好后,运至安装位置,将钢筋排插入顶护盾内侧预留的孔内,外露段搭接焊在安装好的钢拱架上,随着TBM地向前掘进,钢筋排随着慢慢抽出,并与钢拱架焊接固定。在一节钢筋排前段出露护盾之前,插入下一节钢筋排。

3.5.4 掌子面顶拱化学注浆

掘进过程中,根据刀盘周边松散岩渣实际情况,在刀盘刮刀仓内采用G10风镐顶打Φ25中空锚杆,锚杆孔位视现场能够实施操作布置,中空锚杆长度根据松散范围确定。化学灌浆液为组合聚醚多元醇(发泡型)材料。

4 结 论

(1) 超前地质预报显示施工段围岩破碎,滴渗水,局部有线状流水,分析得到塌方灾害发生的主要原因为破碎围岩地层,地下水对塌方体扩展起到了促进作用。

(2) 根据塌方特征与原因分析,确定“护盾后方加固、化学注浆、固结灌浆、塌腔回填”处理思路,处理安全、高效,结果表明该思路适用于本文所述塌方的处理,可为类似不良地质条件下的塌方处理提供参考。

(3) 在塌方处理结束后,优化塌方段TBM施工中出渣、掘进、支护和注浆方案,有效避免了因塌方造成卡机的风险,对在类似塌方段施工提供参考。