催化热水循环泵机封频繁泄漏问题分析及治理

冯 龙,龚 文,王 楠

(中国石油宁夏石化公司,宁夏银川 750026)

宁夏石化公司260×104t/a 催化裂化装置热水循环泵主要为反再系统外取热器汽包(1202-D-118A/B)上水提供循环动力,该机泵的平稳运行关系到反再系统的安全操作。该热水循环泵型号为ZF300-5500,密封冲洗方案为PLAN23,此方案通过机封泵效环将冲洗水泵送出来,经由机封冷却器冷却后再进入泵效环内,对机封密封面进行润滑、冲洗、降温,防止机封密封面出现因冲洗不佳导致的过热、裂化、动静环崩裂泄漏隐患,保障机泵安全平稳长周期运行。自2011 年催化裂化装置开工以来已运行12 年,受限于机封冷却器器壁、冲洗水盘管外部结垢、原机封冷却器循环水管线较细等问题,造成热水循环泵机封冲洗水冷后温度偏高,平均为85 ℃,导致机封密封面热裂化磨损较快,机封出现频繁泄漏问题,影响机泵的长周期运行及部门MTBF 指标。据统计,自2020 年大检修投用以来,催化热水循环泵已累计检修更换机封15 余次,平均每次检修时间约为16 h,检修次数频繁,检修工作量大,机泵无法满足装置长周期安全运行要求[1-2]。

1 机封频繁泄漏问题分析

针对催化热水循环泵机封频繁泄漏问题,部门进行工艺运行情况及检维修技术分析。

1.1 工艺运行情况分析

在催化热水循环泵运行过程中,主要存在以下工艺系统:冲洗水系统、循环水系统、机封冷却器流程系统、工艺伴热系统。

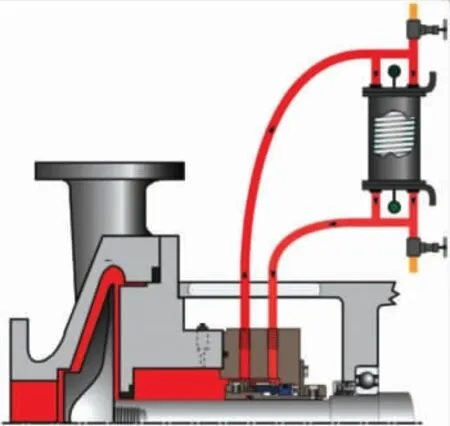

1.1.1 冲洗水系统 本装置催化热水循环泵使用的PLAN23 密封冲洗方案(图1),该方案普遍应用于单端面热水泵的密封冲洗,冲洗水在密封腔内受泵效环旋转动力,从密封腔流出,经外置机封冷却器冷却后回到密封端面,对密封进行冲洗、冷却,属于自冲洗密封。

图1 PLAN23 密封冲洗方案

在PLAN23 密封冲洗方案具体应用过程中,通过测量发现,每当机泵检修后运行2 个月左右,机封冲洗水冷后温度便会逐步上升,2 个月后的普遍温度均在85 ℃左右且进一步上升,在如此高温的作用下,冲洗水存在汽化现象,造成密封面无法实现自冲洗降温,动静环产生干摩擦,最终导致密封面热裂破损,即密封失效泄漏。

1.1.2 循环水系统 本装置循环水系统由外部水汽车间将循环水处理后进行供给,循环水来路温度为22 ℃,回路温度为26 ℃,循环水压力在0.25~0.45 MPa。通过定期对催化热水循环泵处循环水导淋进行排污发现淤泥、杂质较多,对循环水进行化验,相关参数见表1,可见循环水水质较差,部分指标超标或处于正常偏高状态。

现场通过检查热水循环泵循环水管线,发现循环水支路总管管径为DN25 mm,但在连接机封冷却器之前却缩小变径为DN8 mm。结合循环水水质较差问题,在缩小管线变径后,循环水管线更易发生堵塞问题,且随着堵塞问题的发生会造成循环水进出机封冷却器流速、流量进一步下降,最终导致恶性循环,直至彻底堵死管线。当循环水管线失效时,机封冷却器冷却效果自然归零,造成机封冲洗水温居高不下,导致机封干磨泄漏。

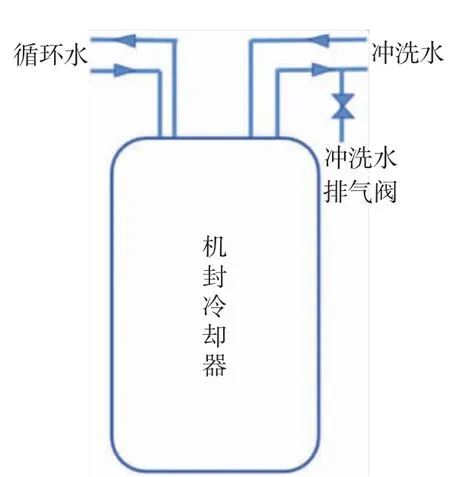

1.1.3 机封冷却器流程系统 本机泵机封冷却器流程见图2,其中循环水及冲洗水流程均为上进上出,循环水走壳程,冲洗水走管程蛇形盘管。在长时间使用情况下,循环水壳程底部就会形成淤泥堆积点,造成机封冷却器底部淤堵并且冷却器底部未设置在线排凝阀门,无法实现在线排污,导致循环水运行不畅且冲洗水冷却效果下降的问题。同时,当冲洗水冷却不足,冲洗水温逐渐飙升,该上进上出的管程流动模式同样产生气阻问题,造成冲洗水循环冷却效果进一步下降,最终造成机封泄漏。

图2 机封冷却器现场流程图

现场在机封泄漏后进行的检修作业中,检修人员通过拆除机封冷却器进行排查时,均发现机封冷却器底部存在淤泥堵塞情况,同时机封冷却器冲洗水盘管结垢严重,而结垢原因则是冲洗水温居高不下导致循环水附着管壁外侧造成结垢。每次检修时,都需要对机封冷却器进行拆开清理,但垢层随着时间推移逐渐坚固,清理效果逐渐变差,无法完全恢复机封冷却器初始冷却效果。

1.1.4 工艺伴热系统 本系列机泵在设计之初便针对现场进行伴热分布处理。现场针对机泵循环水及冲洗水管线均设置蒸汽伴热线且包保温处理,在冬季运行时,由于蒸汽伴热温度高达180 ℃,会间接对冲洗水管线进行加热,导致冲洗水温度无法下降。但另一方面,投用伴热可以防止循环水管线结冰冻裂,属于机泵设备必需工艺附属系统。

1.2 检维修技术分析

通过对此机泵机械密封进行频繁检维修,总结得出,影响机封泄漏的主要因素有:机封冷却器盘管结垢、冷却水管线管径较小、机封密封面开裂等。

1.2.1 冷却器盘管结垢 现场通过拆检机封冷却器盘管,发现蛇形盘管内外层均存在严重结垢、腐蚀等问题。究其原因为本装置循环水水质较差,且旧机封冷却器循环水系统为上进上出模式,循环水进入冷却器后通过套管实现下流上出,最终造成盘管及器壁内侧产生淤泥结垢。盘管及器壁所结垢层导致机封冲洗水换热效果变差,进而造成机封冷却器温度较高,反过来进一步加深了循环水结垢现象的产生,变成恶性循环,最终导致垢层越来越厚,换热效果越来越差。

1.2.2 机封密封面开裂 针对每次现场检修发现机封动静环密封面均出现裂纹现象,当动静环密封面产生裂纹,机封立即失效。究其原因为冷却系统无法满足密封面的冲洗、降温、润滑作用,导致密封面干摩擦、热裂化,动静环崩裂。通过对PLAN23 密封冲洗方案的研究,发现在机泵启动时未严格执行机封冲洗系统排气操作,通过该操作可将冲洗管线内空气排出,将冲洗水完全灌入密封腔及冲洗管内,可有效避免气阻产生,实现机封正常冲洗。同时,在机泵停止运转时,未对机泵进行降温盘车操作,导致密封腔内循环液无法实现泵效环循环,形成局部受热腔,导致腔内循环液汽化、升压,最终冲破密封面进行释压,损坏密封面。

通过以上分析排查,得出最终影响机封泄漏的根本原因为机封冲洗水温度较高,主要原因总结如下:冷却器结垢严重、冷却水管线管径小流速慢易堵塞、循环水水质差、冲洗水温度偏高、日常维护不足等。同时,由于循环水水质问题和冲洗水温度受限于现场的实际运行情况,所以短期内无法改变;重点对机封冷却器及附属管线进行优化,通过对旧冷却器换热效率测算分析,结合机泵使用年限,判断机封冷却器已无法满足当前冲洗水的换热指标。

2 治理措施

在日常机泵启动流程等方面进行优化、管控,要求操作工在开泵前严格按照操作卡进行排气操作,在停机后进行至少2 h 的不间断盘车操作,同时实测机封温度,若温度持久不降,可通过冲洗管线放空阀排出密封腔内汽化液体压力,防止密封面被呲漏。同时,经分析判断当前机泵所用机封冷却器实际上已无法满足现有工况,从现有机泵运行工况出发,计算设计将原冲洗水及循环水的上进上出流向变更为换热效率更高、结垢淤堵更少的上下进出方式,同时考虑到当前循环水质问题,将换热面积由0.66 m2扩大至0.90 m2、循环水管径由DN8 mm 扩大至DN20 mm,同时对冲洗管线和机封冷却器安装在线排凝排气附件等改造措施。

2.1 改造措施

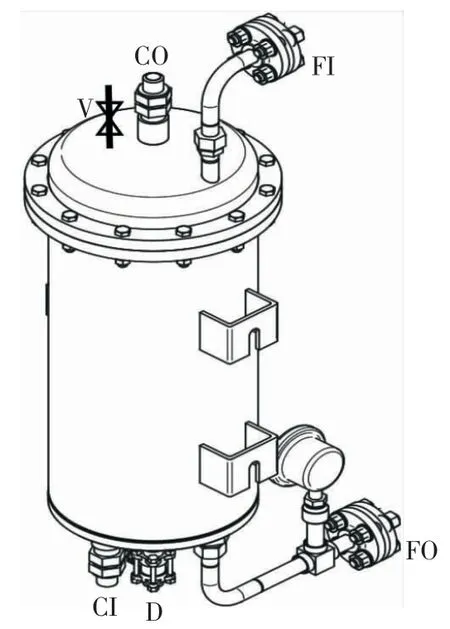

此项改造措施所采用的新型机封冷却器由中密厂家提供,型号为CMGR-09,见图3,通过更换新型、换热效率更高的机封冷却器来确保机封效果更佳,保障机泵长周期运行。

图3 CMGR-09 机封冷却器图

2.2 现场实际应用

新型机封冷却器为竖直放置,其顶部分别设置V、CO、FI 口,其底部分别设置CI、D、FO 口(图3)。在准备检查措施确认无误后,方可准备机泵启动前的其他相关工作。当机泵运转后,机封冲洗水出口温度会随之升高,观察记录变化趋势。在机泵运转或停运期间,班组日常接设备员指示对机封冷却器系统进行相应维护,主要针对循环冷却水淤泥堵塞问题进行现场疏通。需要现场打开冷却器罐底排凝阀,排除淤泥杂质后关闭阀门,打开罐顶排气阀,待见循环水后关闭阀门即可。巡检主要注意机封冷却器运行是否正常,外观是否存在泄漏,机封运行是否正常,机封冲洗水冷后温度是否平稳且无异常上涨。

2.3 改造效果评价

本次改造于2023 年4 月26 日投用,现场检查机泵运行正常,机封冷却器运行正常。实测机封冲洗水冷后温度为35 ℃,相较改造之前的冲洗水冷后温度下降50 ℃。通过实测机封冷却器温度发现改造后机封冲洗水冷后温度均可控制在45 ℃以下,并且涨幅并不明显,机封实际运行效果良好。

3 结语

通过对催化热水循环泵机封频繁泄漏问题的分析及有效治理,通过技术改造及日常维护管控等多种手段,目前机封运行效果良好,有效保障热水循环泵安全长周期运行,同时解决了部门频繁检修问题隐患。