乙二醇再生单元重沸器结垢原因分析

梁 宁,罗睿乔,杜洋洋,杨 勇,李春辉

(中海石油深海开发有限公司白云天然气作业公司,广东深圳 518000)

随着海洋天然气开发工艺的不断发展,越来越多的深水气田采用水下生产系统进行生产。然而,在高压低温的管输环境下,含水的天然气很容易形成天然气水合物,从而对水下结构物造成冻堵问题[1-2]。为了解决这个问题,乙二醇被广泛应用作为一种稳定性好、无毒、蒸发损失小的水合物抑制剂。在某海上平台,一套乙二醇再生装置被设置起来,用于对水下井口返出的富乙二醇进行脱水、脱盐处理,并将处理合格的乙二醇溶液回注到水下井口。然而,作为乙二醇再生单元的核心设备,重沸器经常出现结垢现象,这导致了热效率的降低和再生产品的不合格等问题,进而严重影响了系统的平稳运行[3-4]。此外,频繁的重沸器酸洗不仅消耗了大量的药剂,还增加了现场的工作量。

1 问题描述

乙二醇在海管中与烃类物质混合后,吸收烃类物质中的水分、无机盐、微量固体颗粒等杂质,并溶解微量的轻烃、油类介质和不凝气(甲烷、二氧化碳)等成分[5]。为实现乙二醇再生和循环使用的目标,需要除去乙二醇富液中的水分、无机盐、烃和微量固体颗粒等杂质。

乙二醇回收系统是保障深水气田开发水下流动性和天然气安全高效开采的核心装备[6]。然而,该技术目前被国外企业如Cameron、Aker 等垄断,国内掌握的较少。在南海东部某海上平台,采用了Cameron 公司的乙二醇回收系统,主要包括预闪蒸单元、预处理单元、再生单元和脱盐单元等组成部分,见图1。其中,重沸器作为再生单元的重要设备,为乙二醇富液脱水提供持续的热源[7]。

图1 某海上平台乙二醇回收系统工艺流程框图

在原设计工艺流程中,需要在预处理罐添加一定量的NaOH 和Na2CO3溶液,与钙、镁等二价阳离子在预处理罐反应,形成沉淀,经搅拌充分反应后进入颗粒过滤器被去除[8]。但在实际操作过程中,向预处理罐内加入NaOH 后,再生单元重沸器结垢非常迅速,运行1天左右即需要下线酸洗。暂停向预处理罐内加入药剂,结垢情况得到一定程度的缓解,但运行2 周左右,再生单元出现重沸器压差高、换热效率低、设备堵塞等问题,需要对再生单元进行下线清洗。

2 结垢物分析

2.1 结垢物类型

在重沸器换热效率下降时,重沸器压差升高,采用内窥镜对重沸器内部进行内窥检查,发现重沸器内部存在大量白色的物质附着在换热面上,流道堵塞严重,重沸器内部结垢情况见图2。

图2 重沸器结垢(左)、淡水清洗(中)、酸洗(右)

经过淡水清洗后,重沸器内部的结垢物减少,换热能力得到一定程度的恢复,表明重沸器的结垢物中存在较多可溶的结晶盐。再向重沸器中加入质量分数为10%的柠檬酸溶液进行酸洗[9]。在酸洗过程中产生了大量气体。酸洗完毕后,对重沸器再次进行内窥,发现换热面上的结垢物基本被清除干净,投用后换热效率恢复,说明结垢物中存在较多的碳酸盐。

2.2 结垢物成分分析

为验证结垢物的具体成分,对垢样进行全分析,垢样为灰白色颗粒片状固体(图3)。对样品采用四氢呋喃超声溶解萃取、过滤分离得滤液及滤渣,滤渣为灰白色粉末及块状物。向滤渣的水溶液中滴加分析纯盐酸,产生大量持续的气泡。

图3 重沸器垢样(左)及垢样萃取分离后滤渣(右)

2.2.1 FT-IR 分析 FT-IR(Fourier Transform Infrared Spectroscopy)是一种常用的分析技术,用于研究物质的结构和化学成分,可以提供关于物质的分子结构、官能团和化学键等信息[10]。通过对样品中的白色、灰色、黄色片状的红外光谱图与碳酸盐标准红外光谱图对比,发现波数在500~2 000 cm-1时两者的反射率走势一致,相似度达到90%。

2.2.2 GCMS 分析 GCMS(Gas Chromatography Mass Spectrometry)是一种常用的分析技术,用于确定和鉴定化合物的组成和结构,可以对复杂混合物中的化合物进行分离、定量和鉴定[11]。通过观察垢样GCMS 图谱中的保留时间和峰形状,发现主要峰值集中在10~18 min,与已知的碳酸盐类化合物进行比对可确定垢样中以碳酸盐成分为主。

2.2.3 XRD 分析 样品XRD(X 射线衍射)分析是一种常用的材料分析技术,通过研究样品对入射X 射线的衍射模式,可以获取材料的晶体结构、晶体学参数以及晶体的定性和定量信息[10]。通过垢样的XRD 图谱及与标准图谱的匹配图,再配合参照图谱可以确定化合物的名称及化学式,见表1。

表1 垢样匹配结果

2.2.4 SEM+EDS 分析 SEM+EDS 即扫描电子显微镜+能量散射光谱,是一种常用的表征材料的分析技术。SEM 可以获得材料的表面形貌、纹理、孔隙结构、颗粒形状和大小等信息(图4)。EDS 可以确定材料的元素组成和相对含量。

图4 垢样SEM 图

综合以上信息,分析样品主要由有机物及无机物两部分构成,根据GCMS 及红外光谱检测分析,推测样品中有机物主要是烷烃油和乙二醇,含量约为6.2%,无机物含量约为93.8%,分析结果见表2。

表2 垢样成分检测结果

3 重沸器结垢原因分析

3.1 影响结垢的因素

(1)流体流动速度:流动速度增大会导致剥蚀速率增加,而污垢的沉积速率相对较小,因此,随着流动速度增大,污垢增长率会减小。

(2)传热壁面的温度:温度对化学反应结垢和盐类析晶结垢有重要影响。流体温度增加会导致化学反应速度和结晶速度增大,从而影响污垢的沉积量和增长率。

(3)换热面材料和表面质量:换热面材料的表面质量会影响污垢的形成和沉积。表面粗糙度越大,越有利于污垢的形成和沉积[12-13]。

3.2 结垢物形成原因

重沸器处的结垢物中的结晶盐主要是由于重沸器加热升温过程中,部分盐溶解度下降,同时,水分蒸发,盐浓度上升,过饱和的盐从溶液中结晶沉积,形成结垢物[14]。难溶盐主要是溶解在水中的重碳酸盐(碳酸氢盐)在通过重沸器的传热表面时,受热分解而产生CaCO3沉淀。同时,溶解在水中的CO2逸出,从而促进CaCO3沉淀的形成。与此同时,由于重沸器蒸发大量的水分,导致重沸器内液体pH 值升高,促进溶液中钙、镁离子与CO32-反应生成CaCO3、MgCO3沉淀(表3)。

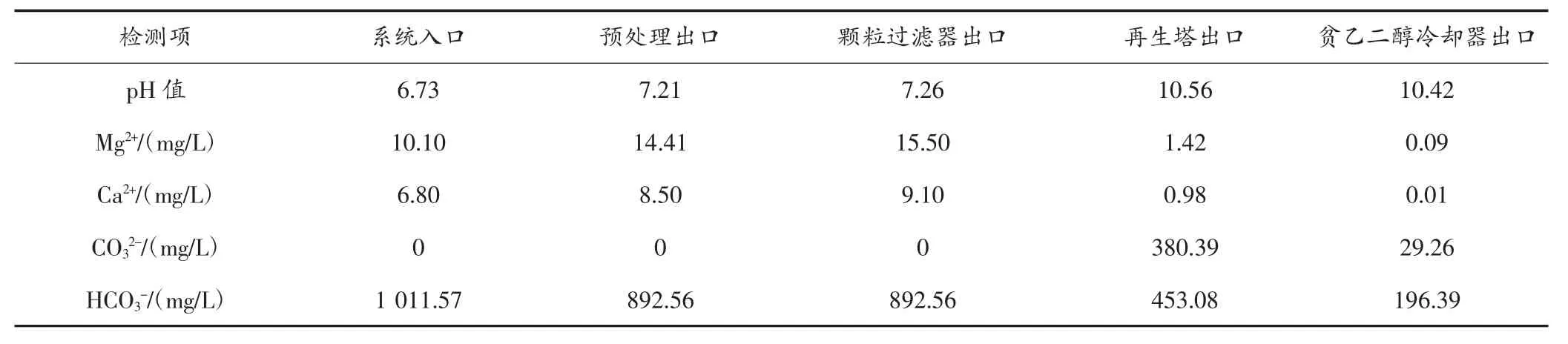

表3 系统各节点主要离子含量

HCO3-形成的原因是天然气中CO2浓度较高(15%左右),在高压下,CO2溶于水生成H2CO3,H2CO3电离生成H+和HCO3-,HCO3-还可以电离产生CO32-和H+。天然气中含有大量的CO2溶于水,形成大量的HCO3-,而HCO3-的二级电离非常微弱,故而CO32-较少。当pH<4.00 时,水中只有游离CO2;当pH 值升高时,平衡向右移动,CO2降低,HCO3-增大,当pH=8.30~8.40 时,98%以上的碳酸化合物以HCO3-形态存在;pH 值再升高(大于8.30 时),CO2消失,HCO3-降低,CO32-增大,当pH=12.00 时,水中碳酸化合物几乎完全以CO32-的形态存在。

综上,当预处理罐的pH 值为7.21 时,预处理单元几乎全部以HCO3-的形式存在,故而在预处理单元几乎没有碳酸盐沉淀生成,颗粒过滤器无法有效去除系统中的钙、镁离子,二价盐以游离状态进入再生单元。而在再生塔重沸器处富乙二醇被加热脱水,部分HCO3-和H+结合形成CO2和H2O 从溶液中脱离,溶液pH 值升高,OH-浓度增加,促使HCO3-大量转化成CO32-,与溶液中的钙、镁离子反应,形成不溶于水的沉淀[5]。

4 结论

根据对重沸器结垢物分析及结垢成因分析,重沸器结垢问题主要是由于温度升高,导致某些盐类在乙二醇溶液中析出晶体并附着于重沸器表面。初期形成的结垢物较松软,但随着结晶水的逐渐失去,垢层变硬并牢固附着于换热面,导致传热条件恶化。另外,溶液水分蒸发导致pH 值上升,HCO3-转化为CO32-,与溶液中的钙、镁离子结合形成不溶于水的沉淀,进一步堆积在换热面上,影响换热效果。部分未沉积的结垢物或在流体剥蚀作用下进入下游流程,导致泵、调节阀及管线的堵塞。为解决重沸器结垢问题,可以考虑改变重沸器工作条件和采取破坏结垢要素的措施。