冀中八里西潜山CCUS 井筒完整性研究

王 锐,陈亚娟,何悦峰,吴永超,王金帅

(1.中国石油集团渤海钻探工程有限公司工程技术研究院,天津 300450;2.中国石油集团华北油田分公司勘探开发研究院,河北任丘 062552)

2020 年我国提出了“双碳”目标,CO2排放力争于2030 年前达到峰值,2060 年前实现碳中和,这就给CO2驱油与埋存技术(CCUS)带来巨大的发展机遇。CCUS 能够在提高石油采收率的同时达到CO2减排的目的,是油气田企业在目前经济技术条件下实现CO2效益减排的最佳方式[1-4]。冀中潜山地质储量基数大,具备较好的注气潜力,十分适合开展CCUS 项目,八里西潜山为缝洞孔复合型块状底水油藏,油井温度高、产液量高、含水率高,与含CO2的腐蚀性流体直接接触能够改变水泥石的微观结构和宏观性质,造成水泥结构疏松、形成内部裂缝,最终导致水泥环渗透率增大,同时套管也会随腐蚀发生在表面逐渐形成腐蚀坑甚至穿透套管,为流体提供运移通道。CO2埋存是一个长期过程,数十年乃至上百年的腐蚀可能严重危害CCUS 井筒的密封性,从而导致CO2泄漏[5],这就对CCUS 井筒完整性提出了较高要求,该文从井身结构、套管选材、固井三方面开展研究,保证CO2永久封存。

1 地质概况

八里西潜山CCUS 项目是华北油田首个CCUS 试验项目,油藏位于河北省河间市,构造上处于冀中坳陷饶阳凹陷东部潜山带中段八里庄潜山群。油藏类型为缝洞孔复合型块状底水油藏,原始地层压力38.4 MPa,压力系数0.96,具有统一的压力系统,油藏温度135 ℃,原始油水界面-4 050 m。八里西区块钻遇地层自上而下为第四系平原组,上第三系明化镇组、馆陶组,下第三系东营组、沙河街组,蓟县系雾迷山组(表1)。雾迷山组地层与上覆地层呈角度不整合接触,潜山油藏含油层段位于蓟县系雾迷山组。

表1 八里西区块地质分层

2 井身结构优化

井身结构不仅关系到钻井安全,更是保障井筒完整性的基础。本区块常规油气井采用三开井身结构,二开套管封至潜山顶,三开裸眼完井。

常规油气井井身结构(图1)用于CCUS 存在以下问题:(1)潜山段采用裸眼完井,不利于CO2驱油及埋存;(2)二开215.0 mm 井眼,下入177.8 mm 套管,环空间隙小,不利于盖层封固;(3)二开水泥浆不返至地面,不利于CO2永久封存。

图1 常规井身结构

针对以上问题,为提高井筒完整性,对井身结构(图2)进行优化:(1)潜山段采用悬挂尾管固井完井,重合段200 m 以上;(2)二开井眼采用241.3 mm,下入177.8 mm 套管,增大环空间隙,提高盖层封固质量;(3)二开水泥浆返至地面,保障井筒完整性;(4)优化一开套管下深,保障二开钻井安全。

图2 优化后的井身结构

3 套管选材

CO2腐蚀是一种破坏力极强的腐蚀类型,普遍存在于油气开采过程中,对套管安全生产危害较大,因此,油套管的合理选材直接影响着油气井的正常生产。对于温度和压力较低的CO2环境来说,普通的碳钢或低碳合金钢就能基本满足耐腐蚀要求。但八里西区块温度135 ℃、压力38.4 MPa,预计出水量较大,腐蚀环境比较苛刻,普通油套管材已不能满足耐腐蚀性能的要求。主要研究不同管材在给定现场条件下的腐蚀规律及腐蚀情况,并结合碳埋存要求进行套管选材。

针对油田开发常用的五种管材N80、P110、3Cr、9Cr、13Cr 进行挂片腐蚀实验分析,不同管材的化学成分见表2。

表2 不同管材的化学成分单位:%

模拟八里西潜山地质条件下,对五种管材进行腐蚀实验(图3~图9),当腐蚀开始时,腐蚀速率比较高,随着时间的延长,腐蚀速率呈现下降的趋势,腐蚀72 h之后,腐蚀速率基本上为一定值,不再发生较大的变化。这主要是因为反应刚开始的时候,金属挂片上没有东西覆盖,所以反应进行的很快,随着反应的进行挂片上形成一层氧化膜,使得反应速率下降。此外,可以看出普通P110 管材的腐蚀速率较高,13Cr 腐蚀速率较低,这是由于管材中Cr 元素的含量不同所造成的影响,腐蚀产物膜中Cr 元素富集,形成了Cr(OH)3,对CO2腐蚀管材起到了抑制作用。因此,正常情况下,随着Cr 元素含量的增加,反应速率会逐渐降低,管材的抗腐蚀效果更显著。从实验结果可以看出,9Cr 与13Cr中的Cr 元素含量高,因此,具有较强的抗腐蚀效果,由于八里西区块是潜山底水油藏,温度高、含水率高,考虑到长期埋存安全性,177.8 mm 套管下部100 m 和油层悬挂尾管选用13Cr 材质套管,技套和油套采用气密封螺纹,保证盖层和储层段长期有效封固。

图3 不同管材腐蚀速率随时间的变化

图4 9Cr、13Cr 腐蚀速率随时间的变化

图5 P110 电镜扫描微观腐蚀图

图6 3Cr 电镜扫描微观腐蚀图

图7 N80 电镜扫描微观腐蚀图

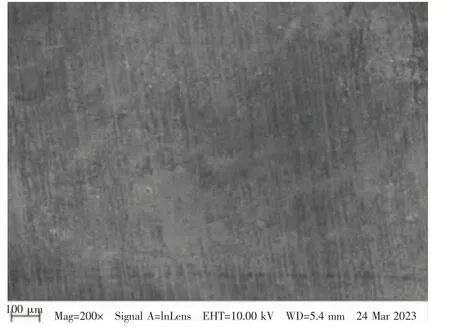

图8 9Cr 电镜扫描微观腐蚀图

图9 13Cr 电镜扫描微观腐蚀图

4 固井

4.1 水泥浆体系优选

CO2对水泥石的腐蚀作用本质在于CO2溶于水形成H2CO3,H2CO3能够通过渗透作用进入水泥石,并与水泥水化产物发生化学作用,生成具有不同结晶形态的CaCO3等腐蚀产物,破坏原水泥石的产物组成及微观结构,进而改变水泥的工程性能[6-7]。

目前CCUS 井水泥浆体系主要有抗CO2腐蚀水泥浆体系和自愈合水泥浆体系两种,本文主要通过两种水泥浆体系与常规水泥浆体系抗CO2腐蚀能力室内实验评价进行对比分析(表3),优选水泥浆体系。

表3 水泥浆体系配方

温度135 ℃、压力38.4 MPa,养护28 d 使水泥石充分水化,模拟八里西地层水矿化度,通入CO2加压,静态条件下腐蚀2 000 h,进行抗压、腐蚀深度、密封性能研究[8-10]。

腐蚀前,三种水泥浆体系抗压强度相差较小,随着腐蚀时间的增加抗压强度均呈现下降趋势,并且常规水泥浆体系抗压强度变化最为明显,自愈合水泥浆体系抗压强度变化最小,腐蚀35 d 后,三种水泥浆体系的抗压强度衰退率分别为37.87%、23.84%和13.43%。随着腐蚀时间的增加,腐蚀深度均呈现增长趋势,且常规水泥浆体系腐蚀深度增加最为明显,自愈合水泥浆体系增加最小,腐蚀35 d 后,抗CO2腐蚀水泥浆体系和自愈合水泥浆体系比常规水泥浆体系腐蚀深度降低了36.29%和74.49%。三种水泥浆体系的腐蚀速率分别为43.15 mm/a、28.34 mm/a 和11.58 mm/a。抗CO2腐蚀水泥浆体系和自愈合水泥浆体系都具有抗CO2腐蚀效果,两种都可用于现场,自愈合水泥浆体系更具优势。

通过饱和H2CO3驱替实验得出三种水泥浆体系驱替压力、渗透率与时间的关系曲线(图10~图12),由图10~图12 可以看出,三种水泥浆体系驱替压力均有增加趋势、渗透率均有有下降趋势。常规水泥浆体系在120 min 内,驱替压力由5.323 MPa 增长到5.354 MPa,渗透率由0.309 9 mD 降至0.308 1 mD;抗CO2腐蚀水泥浆体系在37 min 内,驱替压力由5.536 MPa 增长到5.617 MPa,渗透率由0.298 0 mD 降至0.294 0 mD;自愈合水泥浆体系在28 min 内,驱替压力由5.690 MPa增长到5.771 MPa,渗透率由0.290 0 mD 降至0.285 8 mD。研究表明,抗CO2腐蚀水泥浆体系和自愈合水泥浆体系的驱替压力均高于常规水泥浆体系,抗CO2腐蚀水泥浆体系和自愈合水泥浆体系渗透率小于常规水泥浆体系,且两次驱替压力发生时间之间渗透率变化速率均大于常规水泥浆体系。对于渗透率曲线在降低过程中出现的增长段,主要是由于随着饱和H2CO3溶液的驱替,初始在裂缝中产生CaCO3等物质堵塞裂缝,达到驱替压力后,产生的物质随饱和H2CO3溶液流动,造成渗透率有短暂的增长现象。

图10 常规水泥浆体系驱替压力、渗透率与时间关系

图11 抗CO2 腐蚀水泥浆体系驱替压力、渗透率与时间关系

图12 自愈合水泥浆体系驱替压力、渗透率与时间关系

实验结果表明,抗CO2腐蚀水泥浆体系及自愈合水泥浆体系较常规水泥浆体系抗CO2腐蚀能力优势明显,现场应选用抗CO2腐蚀水泥浆体系或自愈合水泥浆体系。

4.2 固井施工工艺

二开固井段较长,为保证井筒完整性,一次上返,为避免漏失采用双密度水泥浆,0~3 000 m 采用低密度水泥浆体系,密度1.45~1.65 g/cm3;3 000~3 500 m采用常规密度韧性微膨胀水泥浆体系,二开底部200 m及三开尾管固井采用抗CO2腐蚀水泥浆体系,保证存储段及盖层段水泥环抗腐蚀能力。

二开、三开固井前应调整好钻井液性能,充分循环钻井液,保证井眼畅通,固井前做好承压,达到固井要求后方可进行固井作业,如果发生漏失,先进行堵漏作业。

5 现场应用

目前,八里西区块11 口CCUS 井已经全部完井,固井质量均合格,试压达到要求,已经开始注CO2驱油,驱油效果良好。

6 结论与认识

CO2驱油与埋存技术(CCUS)是实现碳中和的有力工具,国内各大油田都在大力发展CCUS 技术,八里西CCUS 项目是国内首个潜山底水油藏CCUS 项目,没有可以借鉴的经验,而井筒完整性直接关系到CO2永久埋存的安全性,本文从井身结构、套管选材和固井三个方面进行研究,为解决八里西区块的井筒完整性问题提供支撑,并为后续冀中潜山CCUS 井提供参考。

(1)井身结构方面立足于储层和盖层封固,在常规井身结构的基础上优化完井方式、井眼尺寸、管柱设计、水泥返高等,解决储层段封固问题,加强盖层段封固,保障井筒完整性。

(2)套管选材方面在模拟八里西地质条件下,进行五种常用管材的腐蚀实验,实验结果表明,高含量Cr元素管材抗CO2腐蚀效果明显,结合区块出液量大、高温高含水率的特点,优选13Cr 管材,保障封存安全。

(3)固井方面模拟八里西地质条件,进行水泥浆抗CO2腐蚀实验,优选水泥浆体系,保证水泥环抗CO2腐蚀能力。结合现场固井施工工艺,保证技术套管及生产套管固井质量。