冷冻剑结构对块冰机制冰性能影响的数值模拟

孙 欢 杨 凯 刘晓彤

直冷式块冰机是一种利用制冷剂与冰模蒸发器内低温水直接进行换热的制冰装置,其特征在于需要将冰模内的水冻结成整块冰后再脱冰。相比于盐水制冰机,直冷式块冰机在技术上具有制冰速率快、制冰过程稳定的优点;在操作运行方面具有操作简单,容易控制的优点;此外,尽管与流化冰、管冰和片冰等其他制冰设备相比,在制冰能耗、设备体积以及使用成本上存在劣势[1],但由于其制取的成品冰温度低、硬度大、形状规整,远距离运输过程中冷量损失较小等诸多优势,它仍然是农业、渔业的主要制冰设备之一。

目前有关直冷式块冰机的研究主要集中在块冰机脱冰方式[2-5]、冰模蒸发器结构改进[6-7]以及块冰机产冰特性等方面。陈红兵等[8]、贾磊等[9]通过试验和数值模拟的方式研究了环境温度和初始水温对成品冰厚度、产冰量和耗电量的影响,并指出环境温度是影响制冰速率的主要因素。其中水温通过影响系统的热负荷而影响系统性能,环境温度决定了冷凝器的散热环境优劣[10]。Fatahillah等[11]对盐水制冰的研究表明,初始水温和盐水温度越低,盐水罐内的结冰速率越快,冻结时间越短。此外,Sukborom等[12]根据冻结时间对池温的敏感性区分,确定了最佳池温为-10 ℃。持续降低制冰温度虽然会提高制冰速率,但系统能耗也会随之增加。因此,无论是直冷式块冰机,还是盐水制冰机,通过降低制冰温度提高制冰速率是受限的。相比于降低制冰温度和给水温度,从结构上对冰模蒸发器进行改进也是提高制冰性能的一个有效措施。

直冷式块冰机主要存在的技术缺陷之一是随着制冰时间的增加,冰层厚度增加,传热热阻也随之增加,从而降低了传热速率[13-14]。因此,对于中大型块冰机,冰块厚度不宜过大,否则不仅会延长制冰周期,降低制冰效率,块冰有时还会因冻结时间不足存在空心冰的现象。为了克服以上缺陷,研究提出在块冰机冰模内部设置冷冻剑,其实质上是一种蒸发器,呈细长形状,并且具有适度倾斜,类似于剑。冷冻剑内部设有制冷剂通道,低温冷剂通过冷冻剑外表面与水进行热交换。因此,通过在冰模内部增设冷冻剑,可以增加冰模与水的换热面积,从而在保证冰块温度、硬度的同时实现快速制冰。

1 直冷式块冰机制冰系统

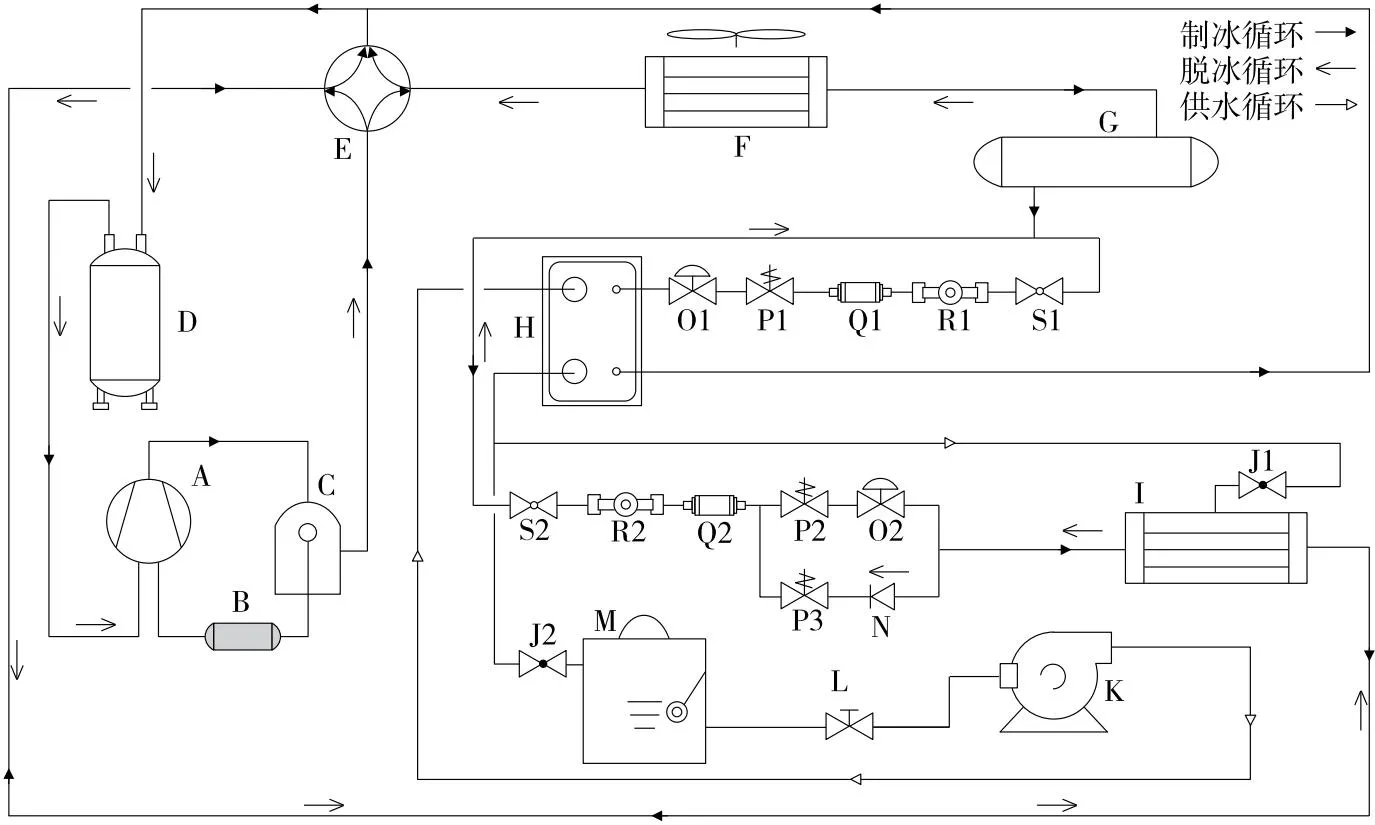

直冷式块冰机制冰系统工作原理如图1所示。该制冰机包括制冷循环和供水循环,其工作流程通过PLC实现自动控制。其中制冷循环存在制冰和脱冰两种运行模式。制冰模式和脱冰模式的切换依靠换向四通阀来实现,当处于脱冰模式时整个制冷系统处于逆向运行模式,冰模蒸发器作为冷凝侧冷却制冷剂,而冷凝器作为蒸发侧吸收环境的热量。

A. 压缩机 B. 干燥过滤器 C. 油分离器 D. 气液分离器 E. 换向四通阀 F. 风冷式冷凝器 G. 储液器 H. 板式换热器 I. 冰模蒸发器 J1、J2. 注水球阀 K. 给水泵 L. 截止阀 M. 储水箱 N. 单向阀 O1、O2. 电子膨胀阀 P1、P2、P3. 电磁阀 Q1、Q2. 干燥器 R1、R2. 视液镜 S1、S2. 手球球阀

制冰模式循环过程:压缩机A排出的高温高压气态制冷剂经油分离器C后进入风冷式冷凝器F放热,冷凝为液态制冷剂。系统内多余的制冷剂储存在储液器G中,其余的制冷剂在储液器出口分为两路,其中一路经电子膨胀阀O1节流之后进入板式换热器H中,预冷制冰循环水;另一路经电子膨胀阀O2节流之后进入蒸发器吸热蒸发制取块冰,之后,板式换热器和蒸发器出口的气态制冷剂在换向四通阀E出口汇合,然后进入气液分离器D中,之后被吸入压缩机A中压缩。脱冰模式循环过程为制冰循环的逆过程,脱冰模式运行过程中,电磁阀P1和P2关闭,电磁阀P3打开,单向阀N工作,四通换向阀E切换。值得指出的是,在制冰用水预冷过程中,注水球阀J2打开,J1关闭,当循环水预冷到指定温度时,板式蒸发器H停止工作,而注水球阀J1仅在向冰模内注水的过程中开启。

2 模型的建立

2.1 物理模型

冰模体积的大小将会影响冰块冻结速度。冰块过厚时,冰块冻结时间过长,制冰效率降低;当冰块过薄时,冻结时间缩短,但由于制冰模式和脱冰模式切换频繁,会导致机组运行效率降低。因此,应在保证冰块使用厚度的前提下,尽可能增加冰块高度而减小冰块厚度[15]。

试验所用的冰模蒸发器为4个冰模组成的冰模组。图2为冰模三维示意图,每块冰横截面1/3处和2/3处有两个冷冻剑。图3为4种截面形状冷冻剑的平面示意图,分别是:圆形冷冻剑、三角形冷冻剑、矩形冷冻剑和菱形冷冻剑。为了保证冷冻剑的换热面积相同,冷冻剑横截面周长均为100 mm。

图2 冰模三维示意图

图3 不同截面形状冷冻剑的平面示意图

2.2 数学模型

冰的凝固属于相变过程,其特点是区域存在着一个随时间移动的两相界面,界面的位置未知,在该界面上放出或吸收潜热,这类问题被称为移动边界问题。在对相变传热进行求解时,主要有等效热容法、焓法等,等效热容法把物质的相变潜热看作是在足够宽的相变区域内有一个很大的显热热容;焓法是以焓作为因变函数,将其带入传热微分方程对温度场进行求解的一种计算方法[16]。研究基于COMSOL软件提供的等效热容法对冰模内水结冰过程进行数值模拟。

根据能量守恒原理,冰水相变传热方程的微分形式为:

(1)

式中:

k——导热系数,W/(m·K);

ρ——密度,kg/m3;

L——相变潜热,J/kg;

Cp——比热,J/(kg·K);

θl——液相率。

假设式(1)中θl在相变区间内呈线性分布,则θl表示为:

(2)

式中:

Ts——相变下限温度,℃;

Tl——相变上限温度,℃。

将式(2)代入式(1)中整理得:

(3)

其中Cp,e=Cp+L/(Tl-Ts)为显热热容,可定义为:

(4)

式中:

Cs——水的固态比热,J/(kg·K);

Cl——水的液态比热,J/(kg·K)。

将式(4)代入式(1),得到等效热容法的相变传热微分方程:

(5)

求解式(5)可以得到瞬时的温度场,进而可确定相变界面瞬时迁移变化。

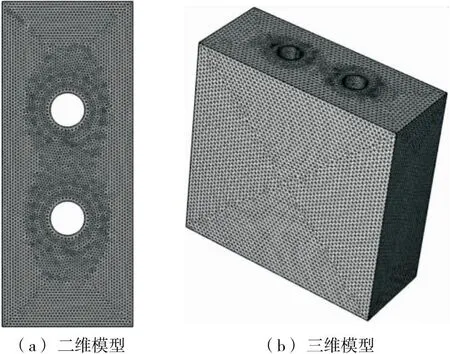

2.3 网格划分及网格独立性验证

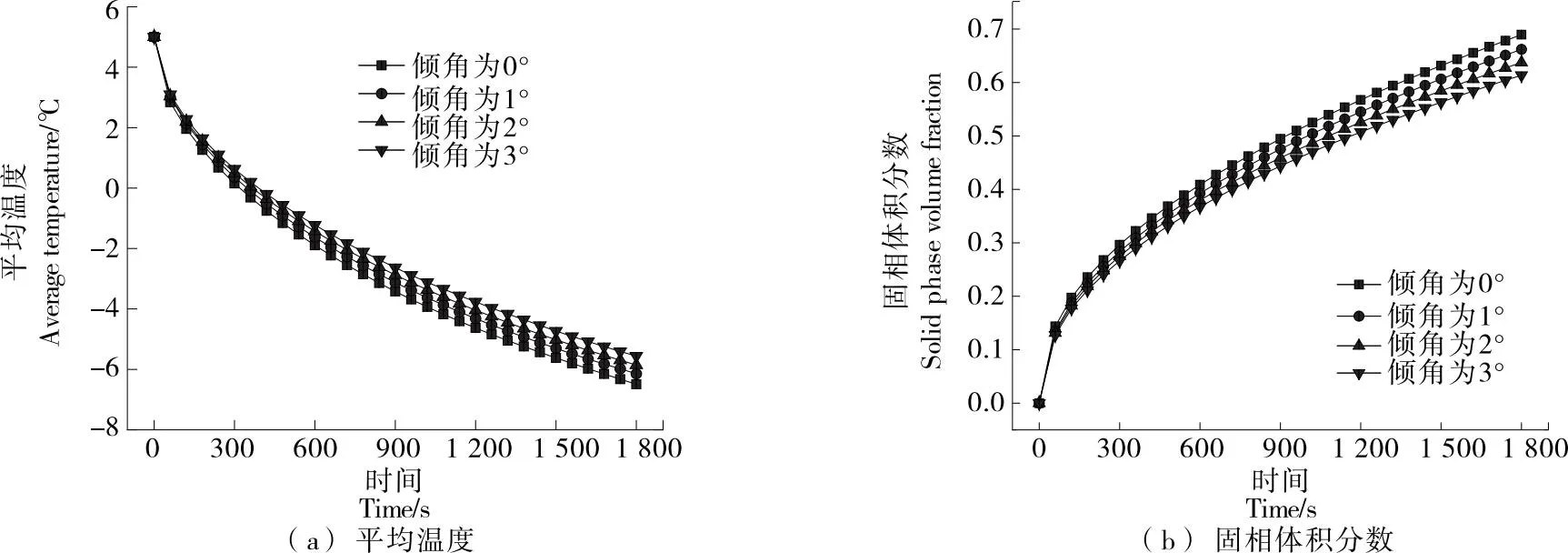

采用COMSOL6.0自动划分网格,即选择物理场控制网格。由于网格质量会影响数值计算结果,因此分别选择常规、较细化、超细化和极细化的网格单元类型进行网格独立性验证,图4(a)和图4(b)分别为采用4种不同网格单元类型时,冰模内平均温度和固相体积分数的变化曲线,可以看出随着网格密度增加,网格单元大小不断减小,曲线波动幅度不断减小,误差不断趋于稳定,当采用超细化和极细化网格单元大小时,平均温度和相体积分数曲线几乎重合,结果趋于一致。因此,为了减少计算时间,最终选定二维和三维模型的网格单元类型均为超细化网格,网格划分如图5(a)和图5(b)所示。

图4 网格独立性验证

图5 网格划分示意图

2.4 模型验证

利用MATLAB建立焓法的数值模型[9],并对二维结冰过程进行数值计算来验证试验数值模型的正确性。为了保证模型验证的可靠性,采用多组模拟条件:无冷冻剑,冰模内水域温度Twater为5 ℃,制冰温度Te分别为-10,-15 ℃进行验证。图6为模型验证结果。此外提出利用固相体积分数相对误差来量化COMSOL模拟结果的可靠性,如式(6)所示。

图6 模型验证结果

(6)

式中:

δ——固相体积分数相对误差,%;

θice,a——采用等效热容法利用COMSOL模拟的固相体积分数;

θice,b——采用焓法利用MATLAB模拟的固相体积分数。

由图6可知,2种工况下,COMSOL与MATLAB模拟的固相体积分数的相对误差仅在模拟初期的较短时间内较大,随着时间增加,相对误差均位于±10%的范围内。因此,利用COMSOL模拟的其他二维以及三维结冰过程具有一定的可靠性。

3 结果与讨论

3.1 冷冻剑对制冰性能的影响

在制冰系统实际运行过程中,制冰用水通过板式换热器被预冷,水温维持在2~5 ℃。试验中,冰模内水域温度Twater设置为5 ℃,冰模壁面和冷冻剑表面温度恒定为Te,为减少模拟时间,几何模型采用图3中的二维模型,模拟结果如图7所示。从图7(a)可以看出,在相同时间内,制冰温度为-15 ℃的冰模内温降速率要快于制冰温度为-10 ℃的;而在制冰温度均为-10 ℃时,在增设圆形冷冻剑后,冰模内温降速率加快,且几乎与-15 ℃制冰温度下的温降速率保持一致的趋势。类似的,随着制冰时间延长,冰模内固相体积分数随之增加,但在相同时间内,-10 ℃的制冰温度下冰模内固相体积分数要明显低于其他两者。说明降低制冰温度能够提高制冰速率,而在不改变制冰温度的情况下,增设冷冻剑可以达到相同的效果。因此,相比于降低制冰温度会在一定程度上降低制冰系统效率,从冰模结构上通过增设冷冻剑来增加冷冻面是一种提高制冰性能的有效措施。

图7 冷冻剑对制冰过程的影响

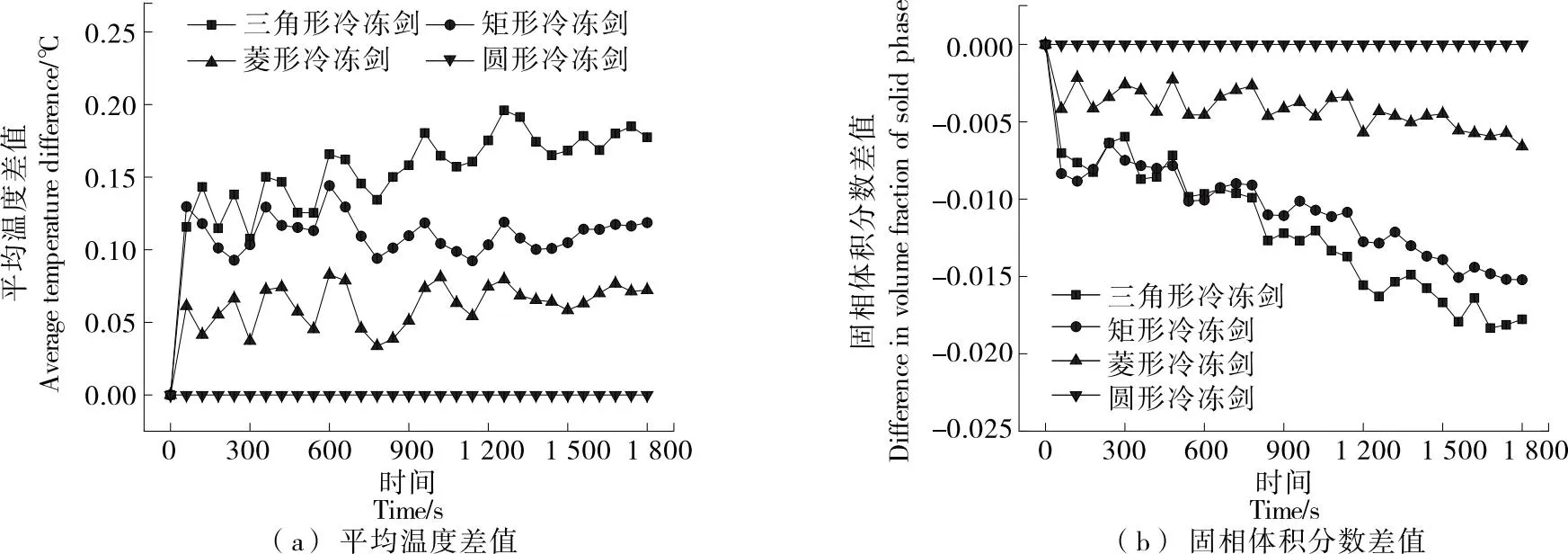

3.2 冷冻剑截面形状对制冰性能的影响

将冰模内水域温度Twater设置为5 ℃,冰模壁面和冷冻剑表面温度Te设置为-20 ℃的边界条件下进行数值模拟,为减少模拟时间,几何模型仍采用图3中的二维模型,模拟结果如图8所示。

图8 冷冻剑截面形状对制冰过程的影响

其中冰模内平均温度差值ΔTave的计算:

(7)

式中:

Ti——冰模内部平均温度,℃;

i——0,1,2,3,分别对应圆形冷冻剑、菱形冷冻剑、矩形冷冻剑和三角形冷冻剑。

冰模内固相体积分数差值Δθice的计算:

(8)

式中:

θi——冰模内固相体积分数。

3.3 冷冻剑倾角对制冰性能的影响

在增设冷冻剑后,为了便于脱冰过程中脱模,冷冻剑需要具备一定倾角,加工成横截面上粗下细的形状。

水域温度Twater设置为5 ℃,冰模壁面(包括侧面和底面)和冷冻剑表面温度Te设置为-20 ℃,几何模型采用图2中的三维模型,由于冰模顶面与水面接触不严,存在空气间隙,因此在块冰的实际生产中,冰模顶面一般做保温处理,设置顶面为热绝缘的边界条件,模拟结果如图9所示。相同时间内,冷冻剑倾角越小,冰模内平均温度越低,固相体积分数越高,结冰速度越快。因此,为了保证顺利脱冰的同时提高结冰速率,冷冻剑倾角应设置得尽可能小(图10)。

图9 冷冻剑倾角对制冰性能的影响

图10 冷冻剑倾角示意图

4 结论

研究提出了一种直冷式块冰制冰系统,并通过COMSOL模拟了在块冰机的冰模蒸发器内部增设不同截面形状冷冻剑和冷冻剑倾角对制冰性能的影响。结果表明,降低制冰温度能够提高制冰速率,而在冰模内部增设冷冻剑可以达到相同效果。相同制冰温度下,相同时间内冷冻剑截面形状为圆形时,冰模内固相体积分数最高,其次分别为菱形、矩形和三角形,因此,增加圆形或近圆形截面的冷冻剑时制冰速率较快。冷冻剑倾角的模拟结果表明,相同制冰温度下,冷冻剑倾角越小,结冰速率越快。

此外,增设冷冻剑虽然会提高制冰速率,但会使系统结构变得复杂,需要单独设置引入冷冻剑的制冷剂回路,为了充分利用冷冻剑可以提高制冰速率的作用,维持系统稳定,块冰尺寸不宜过小,否则制冰和脱冰模式的频繁切换不仅不利于系统稳定,降低系统效率,而且尺寸过小的冷冻剑不利于生产加工制造。因此,建议中大型的块冰机采用冷冻剑结构。