烟丝加工过程中的破碎规律研究

武云杰,刘 欢,王瑞珍,王浩宇,孙 觅,郑 聪,吴剑平,周建军,田斌强,李春光

(1.河南农业大学,河南 郑州 450046;2.河南中烟工业有限责任公司,河南 郑州 450016;3.福建省烟草公司南平市烟草公司浦城分公司,福建 南平 353400)

卷烟加工工艺技术的提升是中式卷烟发展的关键[1],制丝是卷烟生产过程中的重要环节,制丝加工水平的高低直接关系到卷烟产品内在质量的稳定和提高,对保证卷烟稳定性及在生产制作过程中的降耗都起着至关重要的作用[2]。烟丝在加工过程中不可避免要产生破碎,破碎会引起烟丝结构的变化,而烟丝结构的改变直接影响着卷烟质量,与烟丝填充值、卷烟质量和感官质量有密切联系[3-4]。有研究表明,烟丝结构分布为2.00~4.75 mm 时可获得较理想的卷烟物理指标及其稳定性,应尽量减少小于1.40 mm 的烟丝比例[5];也有研究认为,烟丝整丝率为82%左右,烟丝长、中丝比例为4∶1 时,卷制后烟支的总体质量及稳定性最佳[6]。此外,除了烟丝的长度尺寸差异外,随着近年来细支卷烟和中支卷烟的发展,切丝宽度对造碎和卷烟质量的影响也成为研究的焦点[7-8]。随着切丝宽度的减小,烟丝抗破碎性降低,碎丝率会相应增加,并最终影响卷接质量和烟气释放[9-10]。烟丝特征尺寸越大其破碎度越低,但特征尺寸过大对卷烟品质也会造成不利影响,应当根据切丝宽度的需求,将烟丝的特征尺寸和长丝率控制在适宜的范围,提升中、短丝率和均匀性,能够提高卷烟主要物理指标的稳定性[11-12]。因此,烟丝破碎未必一定是造碎,要根据烟丝的耐加工特性,结合适宜的加工工艺实现烟丝结构的调控,减少造碎。烟丝加工过程中主要经过滚筒、流态化输送和机械输送等过程,烟丝处在不同的加工阶段其耐加工特性存在较大的差异[13-15],烟丝的耐加工特性与烟丝结构、宽度、加工过程中的温度和水分密切相关,制丝加工过程中不同工序间烟丝的温度、水分及受力方式的差异是影响烟丝破碎的主要因素[16-18]。但已有的研究多在于对烟丝整丝率和碎丝率的关注,或针对单一工序开展工艺优化研究,对不同切丝宽度的烟丝加工过程中破碎规律的研究尚未见报道。为此,设计不同切丝宽度和尺寸的烟丝,对制丝环节的关键工序进行烟丝结构变化的研究,明确烟丝的破碎规律,旨在为烟丝加工环节进一步优化烟丝结构和降低消耗,实现制丝工艺提质增效提供依据。

1 材料和方法

1.1 试验材料与仪器设备

试验材料为2019年四川攀枝花C3F片烟。

仪器设备包括ZD-T25 型烟丝筛分仪(德国Haver&Boecker公司)、PL203电子天平(感量0.001 g,瑞士MettleToledo 公司)、恒温恒湿箱(PR-3K 型,日本ESPEC 公司)、烘箱(DHG-9623 型,上海精宏实验设备有限公司)。

1.2 试验设计

将片烟分别制成1.0 mm 宽度烟丝(S1)和0.8 mm 宽度烟丝(S3),再分别将一部分烟丝通过断丝设备制成1.0 mm 宽度断丝的烟丝(S2)和0.8 mm宽度断丝的烟丝(S4)。将4个烟丝样品分别在中试车间开展滚筒加工、流态化和机械输送等过程加工。各尺寸烟丝加工前取样(T0),并分别在皮带提升后(T1)、滚筒干燥前(T2)、滚筒干燥后(T3)、振动筛分后(T4)、风选后(T5)、定量喂料后(T6)、振动筛分后(T7)、加香提升后(T8)、加香振筛后(T9)、加香滚筒后(T10)、振动筛分后(T11)、储丝出柜后(T12)和风送后(T13)取样,各选取1 kg 烟丝,重复3 次。用ZD-T 25 型烟丝筛分仪测试烟丝结构,筛网孔径分别为7.10、4.50、3.35、2.00、1.25、1.00 mm。参照YCT/T 351—2010《卷制过程烟丝破碎度的测定》中的方法分析烟丝结构分布情况,计算烟丝特征尺寸和破碎度。

1.3 数据处理

使用Microsoft Excel 2016、SPSS 23.0 软件进行数据处理及统计分析。

2 结果与分析

2.1 加工过程中烟丝结构的变化规律

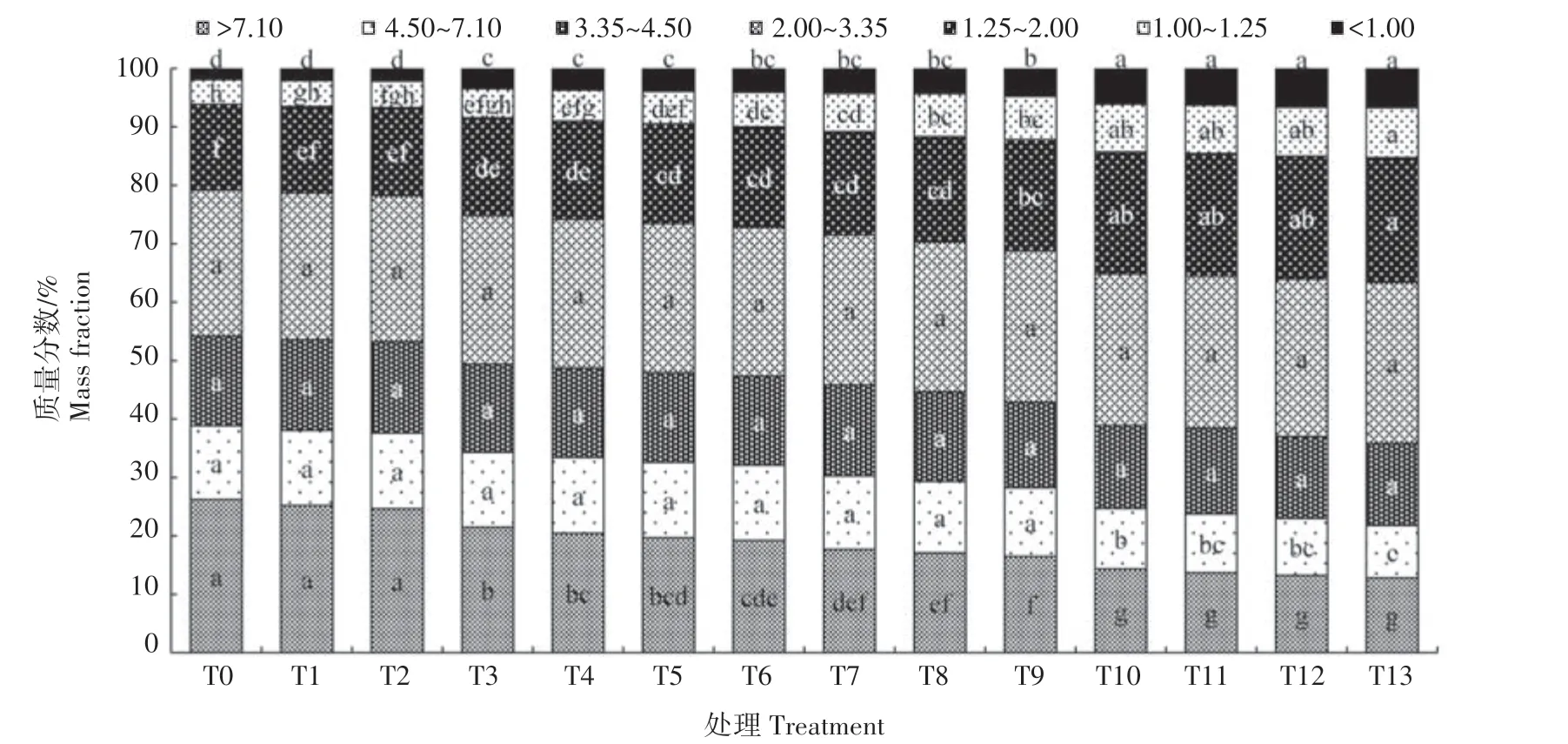

由图1 可知,制丝加工过程对S1(1.0 mm 宽度烟丝)破碎后烟丝结构影响较大,主要表现为随着加工的进行,>7.10 mm 的烟丝质量分数明显降低;4.50~7.10 mm 的烟丝质量分数在第一次提升后(T1)升高,之后开始下降;3.35~4.50 mm 的烟丝质量分数变化较大,其中1.0 mm 宽度烟丝在定量喂料后(T6)达到最高,之后开始下降;2.00~3.35 mm、1.25~2.00 mm、1.00~1.25 mm 和<1.00 mm 的烟丝质量分数则表现为不断升高。

图1 制丝加工过程对S1规格烟丝结构的影响Fig.1 The influence of cut tobacco processing on the structure of S1 size cut tobacco

以前1 个工序取样的烟丝结构为基础,计算2个连续取样点各尺寸烟丝质量分数变化率(图2),结果表明,>7.10 mm 的烟丝质量分数变化率均表现为负值,T13 与加工前相比,降幅达到51.31%;T2、T3、T4、T5、T6、T9、T10 的4.50~7.10 mm 烟丝质量分数变化率也表现为负值。2 个滚筒过程(T3 和T10)的各尺寸烟丝质量分数变化幅度均较大,主要表现在<1.00 mm 的烟丝质量分数大幅增加,增幅分别达到86.40%和38.68%;其次是皮带输送过程(T2 和T6)和振动筛分过程(T7 和T11),特别是在叶丝干燥(T3)以后,烟丝质量分数变化率升高。

由图3 可知,制丝加工过程对S2(1.0 mm 宽度断丝的烟丝)烟丝结构的影响与S1 相比,主要是烟丝尺寸整体降低,烟丝加工对破碎后S2的烟丝结构影响也较大,主要表现为随着加工的进行,>7.10 mm的烟丝质量分数明显降低;4.50~7.10 mm 的烟丝质量分数在T1—T6 变化不大,之后开始下降;3.35~4.50 mm 的烟丝质量分数变化不大,T7 之后开始下降;2.00~3.35 mm 的烟丝质量分数略有升高;1.25~2.00 mm、1.00~1.25 mm 和<1.00 mm 的烟丝质量分数表现为不断升高。

图3 制丝加工过程对S2规格烟丝结构的影响Fig.3 The influence of cut tobacco processing on the structure of S2 size cut tobacco

由图4 可知,>7.10 mm 的烟丝质量分数变化率均表现为负值,与加工前相比,T13 降幅达到51.11%;T3 及T5—T12 的4.50~7.10 mm 烟丝质量分数变化率表现为负值;T8—T10及T12的3.35~4.50 mm烟丝质量分数变化率也表现为负值。2个滚筒过程(T3 和T10)的各尺寸烟丝质量分数变化幅度均较大,主要表现在<1.00 mm 的烟丝质量分数大幅增加,增幅分别达到61.68%和28.80%。

图4 制丝加工过程对S2规格烟丝工序间质量分数变化率的影响Fig.4 The influence of cut tobacco processing on the mass fraction change rate between processes of S2 size cut tobacco

由图5 可知,制丝加工过程对S3(0.8 mm 宽度烟丝)破碎后烟丝结构影响较大,主要表现为随着加工的进行,>7.10 mm 的烟丝质量分数明显降低;4.50~7.10 mm 的烟丝质量分数逐渐升高,在T10 之后下降;3.35~4.50 mm 的烟丝质量分数也逐渐升高,在T11 之后下降;2.00~3.35 mm、1.25~2.00 mm、1.00~1.25 mm 和<1.00 mm 的烟丝质量分数则表现为不断升高。

图5 制丝加工过程对S3规格烟丝结构的影响Fig.5 The influence of cut tobacco processing on the structure of S3 size cut tobacco

由图6 可知,>7.10 mm 的烟丝质量分数变化率均表现为负值,与加工前相比,T13 降幅达到60.70%;T5、T6、T11、T12 的4.50~7.10 mm 烟丝质量分数变化率也表现为负值。2 个滚筒过程(T3 和T10)的各尺寸烟丝质量分数变化幅度均较大,主要表现在<1.00 mm 的烟丝质量分数大幅增加,增幅分别达到74.78%和41.86%,其次是T5、T1 和T12。与S1 相比,烟丝宽度降低,烟丝的质量分数变化率整体升高。

由图7 可知,制丝加工过程对S4(0.8 mm 宽度 断丝的烟丝)烟丝结构的影响与S3 相比,主要是烟丝尺寸整体降低。烟丝加工对破碎后S4 的烟丝结构影响较大,主要表现为随着加工的进行,>7.10 mm的烟丝质量分数明显降低;4.50~7.10 mm 的烟丝质量分数逐渐升高,在T7 之后下降;3.35~4.50 mm 的烟丝质量分数也逐渐升高,在T9 之后下降;2.00~3.35 mm、1.25~2.00 mm、1.00~1.25 mm 和<1.00 mm的烟丝质量分数则表现为不断升高。

图7 制丝加工过程对S4规格烟丝结构的影响Fig.7 The influence of cut tobacco processing on the structure of S4 size cut tobacco

由图8 可知,>7.10 mm 的烟丝质量分数变化率均表现为负值,与加工前相比,T13 降幅达到76.55%;T10—T12 的4.50~7.10 mm 和3.35~4.50 mm烟丝质量分数变化率均表现为负值。2 个滚筒过程(T3 和T10)的各尺寸烟丝质量分数变化幅度均较大,主要表现在<1.00 mm 的烟丝质量分数大幅增加,增幅分别达到53.48%和27.26%,>7.10 mm 的烟丝质量分数分别降低了20.38%和24.97%。

2.2 加工过程中烟丝特征尺寸和破碎度的变化规律

由图9 可知,S1 的特征尺寸最大,其次是S3,经过断丝处理的S2 和S4 特征尺寸较小,并在加工过程中一致保持该趋势。制丝过程中烟丝的特征尺寸持续降低,特别是在T2—T3 和T9—T10 滚筒过程,烟丝的特征尺寸降低明显,其次是S1 的T7~T8处理。从不同规格的烟丝来看,S1 和S3 的降幅较大,分别达到1.86 mm 和1.65 mm,S2 和S4 的降幅较小,分别达到1.09 mm 和1.08 mm。由图10 可知,随着加工的进行,烟丝的破碎度逐渐升高,与此对应的T2—T3 过程增幅最大,S1—S4 分别提高5.35 百分点、6.00 百分点、5.81 百分点和6.41 百分点,其次是T9—T10 过程,S1—S4 分别提高4.50 百分点、5.52 百分点、5.44 百分点和5.86 百分点。破碎度整体 表 现 为S1>S3>S2>S4,S1 和S3 较 高 分 别 达 到33.51%和33.39%;S2、S3 和S4 在T1—T3 过程的破碎度相差不大,T4处理以后各规格间差异逐步增大。

图9 制丝加工过程对烟丝特征尺寸的影响Fig.9 The influence of cut tobacco processing on the characteristic size of cut tobacco

图10 制丝加工过程对烟丝破碎度的影响Fig.10 The influence of cut tobacco processing on the size breakage degree of cut tobacco

3 结论与讨论

制丝是卷烟生产过程中的重要环节,减少烟丝在加工过程中的造碎,改善烟丝结构分布,是提高和稳定卷烟产品的有效途径[19]。本研究表明,随着烟丝加工进行,各规格烟丝不断破碎,烟丝的特征尺寸降低,破碎度升高。主要表现在>7.10 mm 和4.50~7.10 mm 等尺寸较长的烟丝质量分数明显降低,<2.00 mm 的烟丝质量分数不断升高。2.00~4.50 mm 的烟丝质量分数受烟丝长度和规格的影响变化规律不一致,特别是3.35~4.50 mm 的烟丝质量分数变化差异较大,1.0 mm 宽度烟丝在定量喂料后达到最高,1.0 mm 宽度断丝的烟丝则变化不大,0.8 mm 宽度烟丝在振动筛分后下降,0.8 mm 宽度断丝的烟丝则在加香振筛后下降。

烟丝的抗破碎一方面与加工时的抗破碎能力有关,另一方面与加工强度有关[20-21]。滚筒加工是制丝的关键环节,本研究表明,滚筒干燥后和加香滚筒后2 个滚筒加工过程中,烟丝的质量分数变化较大,主要表现在>7.10 mm 和4.50~7.10 mm 的烟丝质量分数明显降低,<1.25 mm 等较短烟丝的质量分数明显升高。研究表明,烘丝工序中的筒壁温度、抄板角度、滚筒转速、热加工强度等[22-24]工艺参数对烟丝质量有影响,特别是滚筒温度和热风温度分别与烟丝的填充值和整丝率呈正相关,烟丝造碎增加,整丝率相应减小[25]。此外,前后两滚筒过程相比,烘丝滚筒后的烟丝质量变化率高于加香滚筒,这可能与烘丝滚筒温度高,加工强度大有关。烟丝提升输送过程中主要是输送皮带上的钉耙与烟丝的相互作用而产生烟丝破碎,在烟丝干燥前的提升过程烟丝质量变化率整体上小于干燥后的提升过程,此外,干燥前后不同环节的振动筛分也有相似的规律。烟丝储存是烟丝加工末端的必备工序[26]。本研究发现,烟丝经过储丝柜储存,出柜后的烟丝特征尺寸降低,碎丝率上升。因此,对于干燥后的烟丝,应选择合适的储存高度,避免物料过高产生较大压力使烟丝存储和出柜时产生较大的造碎[27]。叶丝风选的作用是剔除烟丝中含有的梗签等杂物,但风选后烟丝也有整丝率下降、碎丝率上升的趋势[28-29]。本研究表明,烟丝风选后烟丝的破碎度增加,但整体幅度较小,与另一流态化加工的风送相比,风送过程的烟丝质量变化率整体更高,可能与风力输送中风速大、物料输送距离长有关,另外,流态化加工还造成了烟丝水分的散失,也加剧了烟丝的破碎[30-31]。

烟丝产生破碎的本质可以理解为烟丝某个区域受到的外力大于其自身产生的反作用力。不同规格的物料对制丝加工的响应不同,整个加工前后相比,特征尺寸的变化率也表现为1.0 mm 宽度烟丝>0.8 mm 宽度烟丝>1.0 mm 宽度断丝烟丝>0.8 mm宽度断丝烟丝,这与破碎度的趋势一致。未进行断丝的1.0 mm宽度烟丝特征尺寸最大,其次是1.0 mm宽度断丝烟丝,0.8 mm 宽度断丝烟丝最小,特别是1.25~2.00 mm和1.00~1.25 mm等长度较短的烟丝质量分数均以0.8 mm 宽度烟丝和0.8 mm 宽度断丝烟丝较高。因此,对于同一工序而言,烟丝的形态特征是主要影响因素,一方面与烟丝的长度有关,烟丝经破碎变短后,单位长度上能够承受的应力变大,抗破碎能力增强;另一方面与烟丝的横截面积有关,烟丝厚度变化不大的情况下,同一断丝或未断丝处理下烟丝的宽度越宽,抗破碎能力越强。

综上,烟丝经过滚筒加工、流态化和机械输送等烟丝加工过程后,烟丝的破碎度不断升高,特征尺寸不断降低。主要表现在>7.10 mm 和4.50~7.10 mm等尺寸较长的烟丝质量分数降低,<2.00 mm 的烟丝质量分数不断升高。其他尺寸烟丝的质量分数规律不同,与工序加工的特点有关,其中3.35~4.50 mm的烟丝质量分数差异最大,主要与烟丝宽度和长度产生的烟丝耐加工特性差异有关。从加工工序来看,滚筒加工对烟丝破碎的影响最大,其次是振动输送、干燥后的提升输送和风送过程,风选和干燥前的提升等过程对烟丝破碎的影响较小。在烟丝干燥后,烟丝水分和温度下降,其抗破碎能力降低。不同切丝宽度和结构烟丝的加工过程中的烟丝破碎规律存在差异,特征尺寸较大的烟丝在加工过程中破碎较明显,同一断丝或未断丝处理下烟丝宽度较窄的烟丝更易破碎,产生更多的碎丝。应该根据工艺质量的需求,根据烟丝宽度和所在的工序选择适宜的加工强度。