高压电缆接头防爆保护装置的泄能孔优化设计方法

雷佳成, 杨 鑫, 秦 睿, 仇 炜, 董 盼, 蒋凌峰

(1. 长沙理工大学电气与信息工程学院, 湖南 长沙 410114; 2. 广东电网有限责任公司珠海供电局, 广东 珠海 519000)

1 引言

电力电缆因其传输容量大、敷设简单等优点已经成为城市配电网的主导部分[1]。电力电缆附件由于内部结构复杂、现场接头制作的工艺要求精密,使得电缆接头部位成为电缆线路的绝缘薄弱环节[2,3]。据不完全统计,超过75%的故障发生在电缆中间接头部位[4]。为保证电缆接头的安全失效模式,需采取在电缆接头的外层加装保护装置的方式,以起到防爆、防火、灭火作用,避免电缆接头故障对周围电缆线路的运行造成破坏,影响电力系统的安全稳定性。

目前,国内外研发使用的电缆接头防爆保护装置主要分为玻璃钢型和金属型,其中金属型防爆保护装置材料以铝镁合金为主[5]。玻璃钢保护装置在使用时通常在装置内灌注环氧树脂或聚氨酯组合防水AB软胶,灌注的固化材料对爆炸冲击首先进行缓冲,使得对壳体的冲击大为减小,可以达到防爆的效果[6]。由于玻璃钢材料的破裂应力有限,限制了防爆装置的防爆强度。

对于35 kV及以上电压等级,由于载流量大,电压等级高,短路产生的电弧能量巨大,爆炸冲击波对保护装置的冲击力强,一般应采用铝镁合金材料的金属型保护装置[7]。铝镁合金保护装置与电缆接头之间一般无填充,仅为空气间隙,爆炸产生的气体冲击波被铝镁合金壳体阻挡,由于铝镁合金材料的高强度和高韧度,使金属型保护装置具有较高的防爆强度。但由于短路电弧有一定的持续时间,如果没有泄能装置,持续增大的冲击波将会对保护装置的壳体造成极大的考验[8]。因而,对金属型保护装置来说,设置合理的泄能孔和泄能方式是实现其防爆功能的关键。

泄能孔的设置与装置内部压力升密切相关[9],因此,需要在保护装置内部电缆接头发生短路故障时,对电弧的爆炸过程进行有效的仿真计算。文献[10-12]介绍了开关柜和开关设备内部发生电弧爆炸引起内部压力升的数值计算方法,但这些方法对设备内部的局部压强分布无法体现。文献[13-15]提出采用基于多物理场耦合的磁流体仿真,精确地搭建电弧放电通道,建立电弧等离子体仿真模型,但其主要针对毫米级电弧的特征分析,对实际的爆炸冲击过程体现较少,因而对电弧爆炸保护应用场景有限;因此,需要采取适用的计算方法,兼顾计算量和计算精度。

针对泄能孔的设计方法主要集中在泄能孔的开口位置和开口数量上,对泄能孔的开口尺寸的研究较少。文献[16]介绍了金属型保护装置泄能孔开口数量对保护装置的影响,综合防水和防爆性能,提出双泄能孔为最佳开口方式。文献[17]设计一种弹簧拉紧式高压电缆接头防爆装置,给出的泄能孔建议尺寸为80 mm,但其设计模型为二维轴对称,含有泄能孔的防爆装置已不满足轴对称建模条件,需要建立三维模型。文献[18]对10 kV电缆接头防爆装置的方形泄能孔设计方案进行了计算,但仅用公式计算泄能孔尺寸缺少优化设计和一定的针对性。因此,迫切需要研究高电压等级金属型防爆保护装置泄能孔的优化设计方法;由于35 kV单芯电缆的用量更大,针对35 kV单芯电缆接头的防爆设计鲜有涉及,需给出35 kV单芯电缆接头防爆装置的泄能孔设计。

综上,本文在现有电缆接头保护装置的设计基础上,基于温度场-流体场的多物理场耦合计算方法[19],运用热源等效理论建立球体等效热源模型,对保护装置内部发生的短路电弧引起的装置内部爆炸冲击过程进行了仿真计算。根据防爆保护装置泄能孔的优化设计方法,得到不同泄能孔半径下的最大压强分布关系,并结合泄压面积阈值,得到保护装置关键部位泄能孔的尺寸最优设计。以35 kV电压等级单芯电缆接头为例,给出了金属型保护装置的泄能孔尺寸,可为35 kV及以上的电缆接头保护装置的泄能孔优化设计提供理论基础和方法指导。

2 高压电缆接头防爆保护装置的泄能孔设计方法

2.1 高压电缆接头防爆保护装置的防爆原理

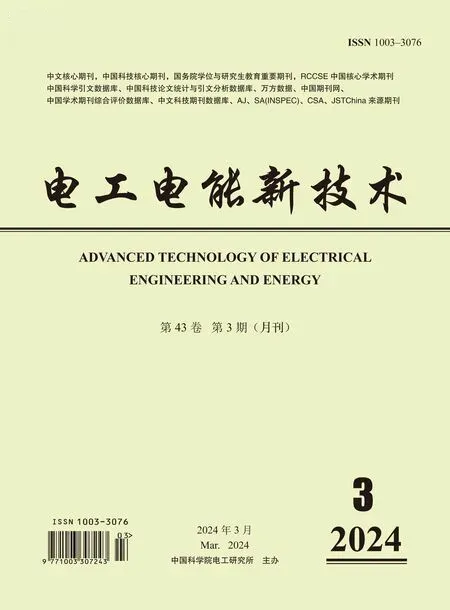

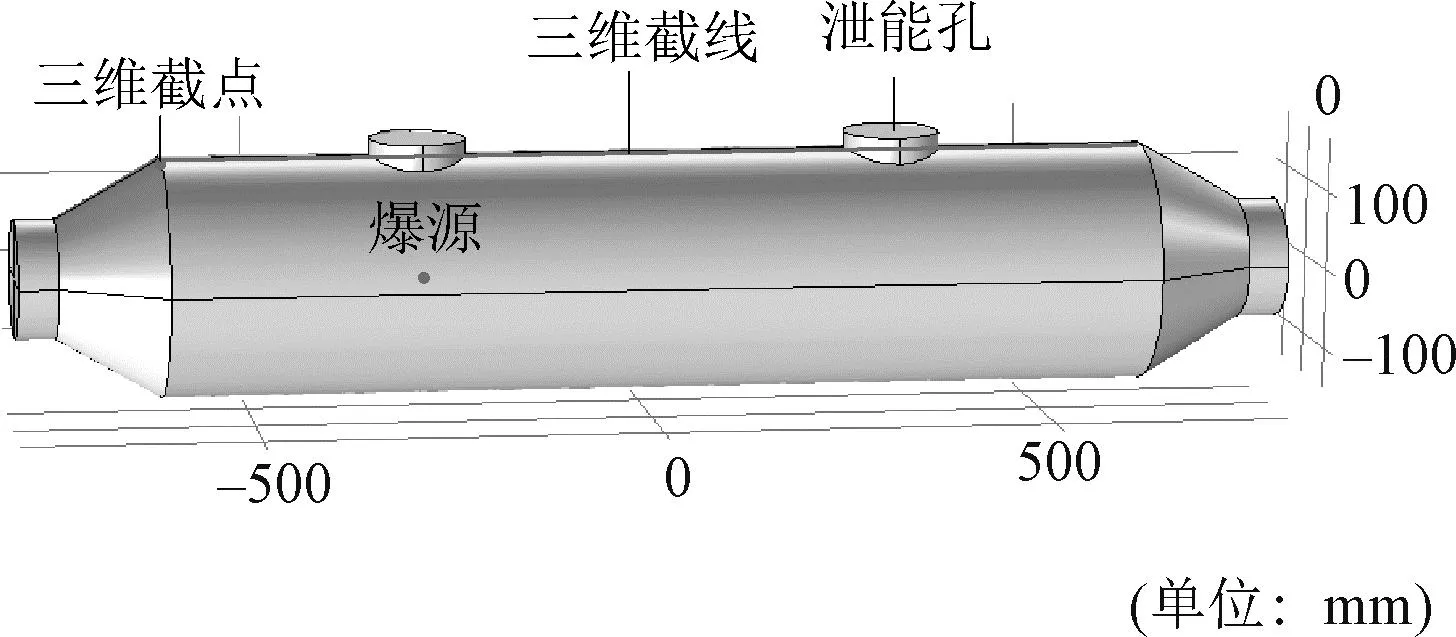

由于故障短路电弧能量巨大,金属型高压电缆接头防爆保护装置广泛应用于35 kV及以上电压等级电力电缆线路,如图1和图2所示。金属型高压电缆接头保护装置的防爆功能体现在抗爆和泄能两个方面:①防爆装置的金属外壳承受爆炸冲击;②防爆装置的泄能孔快速释放出爆炸冲击能量。目前市面上的金属型防爆保护装置材料大多为磁导率较低、电导率较高的铝镁合金材料,其抗爆性能较好、涡流损耗较小[20]。

图1 保护装置内部结构剖面图Fig.1 Internal structure profile of protection device

图2 金属型保护装置实物图Fig.2 Physical image of metal protection device

2.2 防爆保护装置的泄能孔设计基础

金属型防爆保护装置设计的关键在于泄能孔的设计[20]。泄能孔的设计在于将装置内产生的高温高压气体进行及时有效地泄压,以减小对装置主体和电缆接头的冲击作用。防爆保护装置的壁厚设计也与泄能孔的设计相关[21]。

直接开口方式的保护装置在开口处安装有一层薄膜,兼顾防尘、防杂物的功能,爆炸时很小的冲击压力就能冲破防爆膜,以达到最佳泄能效果。对泄能孔的设计,主要针对开孔数量、开孔位置、开孔大小。综合防水、防爆性能和工艺制造等因素,35 kV及以上电压等级的金属型高压电缆接头保护装置建议采用单向式双泄能孔设计方式。

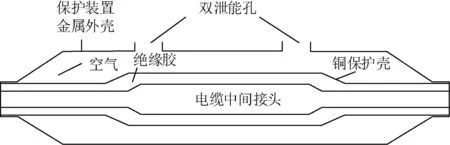

根据35 kV及以上电压等级的电缆接头故障的解体分析,应力锥和半导电层往往是电弧击穿的部位,容易受到外界的影响而出现故障[22],电缆接头内部的剖面结构如图3所示。因此,将保护装置的泄能孔设计在接头应力锥端头部位,以便最大程度上保证保护装置的泄能效果。

图3 应力锥位置Fig.3 Location of stress cone

2.3 泄能孔尺寸大小的设计方法

在确定了泄能孔的数量和位置后,关键需要确定泄能孔的尺寸。为了得到泄能孔尺寸的最优结果,首先需要研究泄能孔尺寸的设计原则,再结合理论和仿真计算,采用热源等效方式,基于多物理场耦合的有限元仿真对不同情况下爆炸压力进行计算,进而得到最优化的开口尺寸。

2.3.1 泄能孔尺寸的设计原则

泄能孔的开口尺寸直接决定了保护装置的泄压能力,从而影响整个装置的防爆效果,因此设计的关键因素在于泄能孔的尺寸确定。由压力容器的相关防爆要求,压力容器的泄压装置的设计原则如下:

(1)泄压面积应该足够大以满足装置的防爆要求。

(2)泄压装置的设计应当防止大量爆炸物泄出,即泄压面积不易太大。

综合上述两个设计原则,保护装置泄能孔的尺寸设计应该满足以上原则,因而需要确定一个最优的尺寸,能满足泄压要求和减少爆炸喷溅物的功能。

2.3.2 泄能孔尺寸的优化方法

(1)泄能孔尺寸阈值的确定方法

按2.3.1节泄能孔的设计原则(1),泄能孔的尺寸需要满足最小阈值要求。根据GB/T 15605—2008和NFPA 68∶1988《爆燃泄压指南》等相关规定,密闭容器的防爆必须配备跟容器爆炸类型相匹配的泄压面积,即阈值面积A。A可由式(1)确定,得到防爆保护装置的最小泄能面积,进而得到双泄能孔式防爆保护装置的最小开孔尺寸。

(1)

式中,pmax为装置密闭状态下内部的最大爆炸压力;Kmax为电弧爆炸参数特性值;pred.max为装置泄能时的最大泄爆压力;pstat为泄压装置的静开启压力;V为装置的容积。以铝镁合金外壳和防爆膜的防爆强度,一般取Kmax=30,pstat=0.05 MPa。

(2)泄能孔尺寸的优化设计方法

由2.3.1节泄能孔的设计原则(2)可知,泄能孔的面积也不宜太大,以避免过多的爆炸喷溅物溅出。基于防爆保护装置最大压力和泄能孔大小之间呈指数函数递减的规律,本文对泄能孔开孔尺寸大小的优化设计,同样需要通过有限元仿真计算方法得到,具体的优化步骤如下:

(1)通过有限元计算,得到装置内不同部位压强分布与开孔半径间的函数关系。

(2)结合理论计算得到的泄能孔尺寸阈值和仿真分析的最佳尺寸,最终实现对泄能孔的开孔尺寸的确定与优化。

3 电缆接头保护装置内部短路电弧冲击过程仿真计算方法

由2.3节的分析可知,泄能孔大小的确定,仍需要:①装置密闭状态下内部的最大爆炸压力pmax和泄能时的最大泄爆压力pred.max;②泄能状态下,泄能孔的大小与装置内最大泄爆压力pred.max之间的函数关系,进而进行阈值确定和优化设计。而上述数据的获得,需要通过建立实际有限元仿真模型进行仿真计算得到。

3.1 多物理场耦合方式

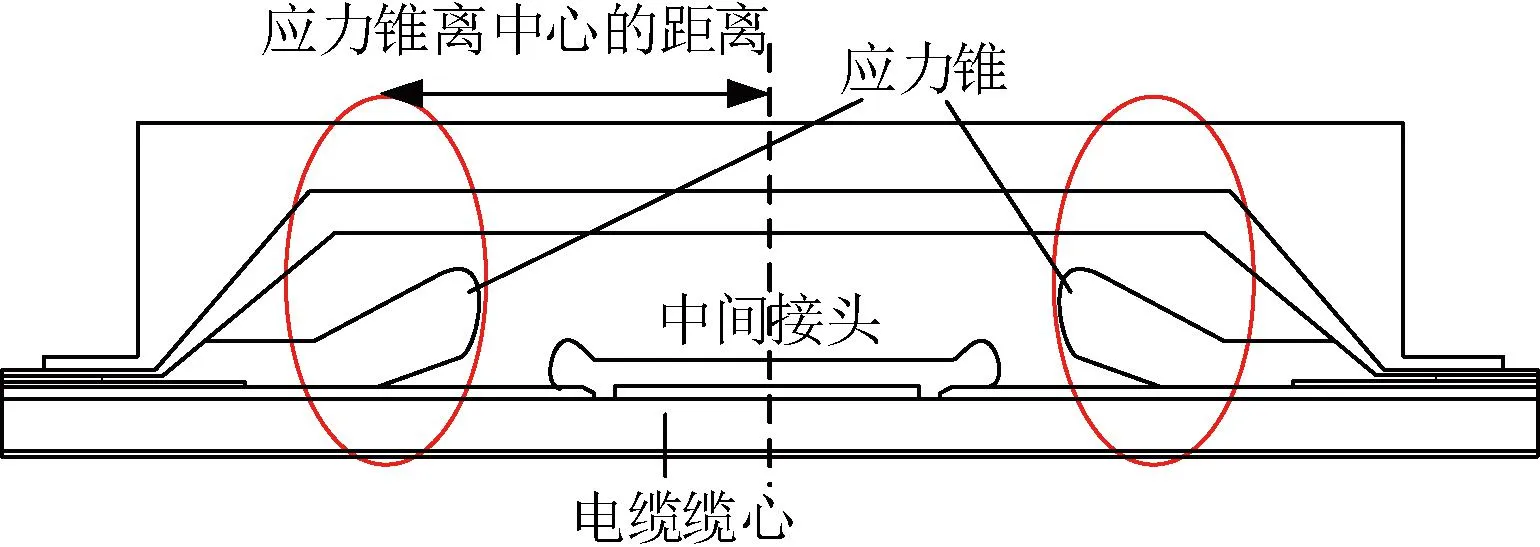

电缆接头发生短路故障,高温电弧击穿绝缘层[22],进而引起装置内温度急剧升高和气体增多膨胀,随即保护装置开始泄压;保护装置内发生电弧爆炸的泄压过程中,各物理场之间的耦合关系如图4所示。通过前期基于磁流体动力学仿真计算得到电弧发展的能量损耗,将其作为温度场计算的热源载荷输入。

图4 耦合作用形式Fig.4 Coupling effect form

3.2 仿真计算的耦合方程及边界条件

(1)温度场控制方程

根据能量守恒定律,一切传热问题都可以用能量守恒方程来描述,而温度场的目标就是求解得到传热方程中的温度T=T(x,y,z,t),温度T是关于空间和时间变化的量。为了求解变量T,就有对应的温度场控制方程组为:

(2)

(3)

(4)

式中,ρ为密度;Q为热源;Cp为热容;u为速度场;k为导热系数;T0为初始温度;n为边界法向向量;h为传热系数;Text为外部温度。保护装置内部空气初始温度为293.15 K;保护装置外部壳体表面与外界环境有对流散热,对流热通量设置为不流通空间对流热通量10 W/(m2·K);热源等效球体设为温度场热源。

(2)流体场控制方程

流体是连续介质在剪切应力下发生相应的变形,流体场是研究流体及其应力-应变响应的物理场,计算流体力学的平衡方程分为质量守恒方程和动量守恒方程,这两个方程就构成了流体场的Navier-Stokes方程:

(5)

(6)

式中,p为装置内部压强;I为单位向量;F为装置内流体的体积力;τ为装置壳体所受的应力。流体场主要考虑层流的作用,空气为可压缩流动,将保护装置壳体设置为壁,泄能孔开口处设为开放边界。

(3)非等温流动及耦合机制

电缆接头短路电弧的能量巨大,短时的气体温升大到足以对流场造成实质性的影响,此时的温度场和流体场之间通过相互耦合形成非等温流,非等温流的耦合方程为:

(7)

温度场的变化影响着流体场中的材料属性,而流体的速度场u会影响温度场传热的变化;对应在控制方程中就是传热方程的温度T作用于Navier-Stokes方程中的ρ,Navier-Stokes方程中的速度场u用于传热方程。

3.3 装置建模

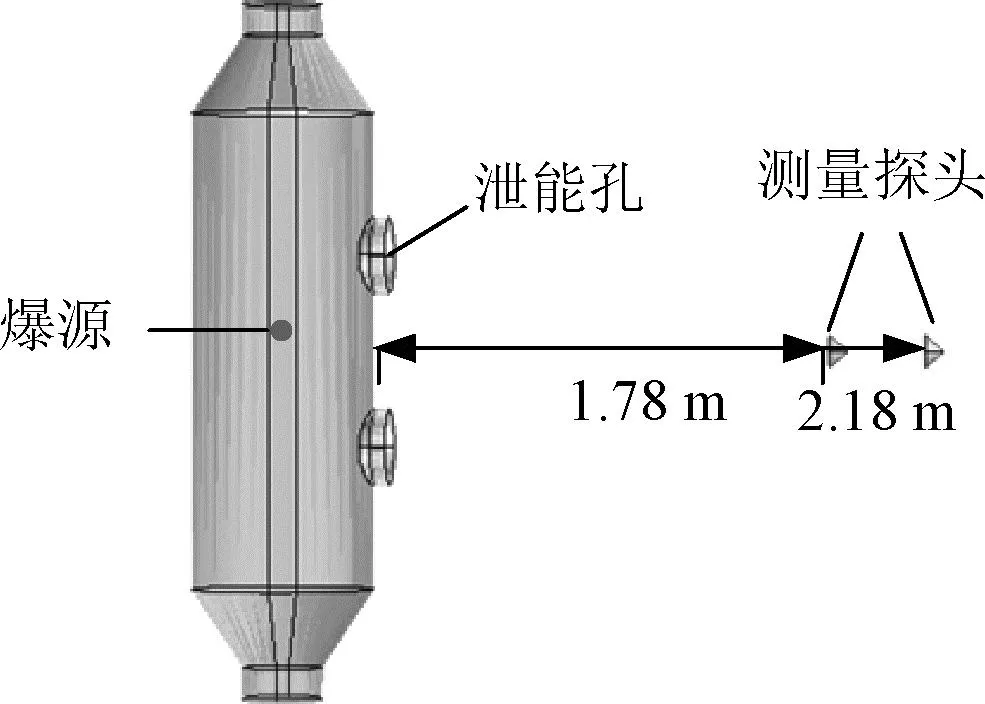

本文以实际研发的35 kV电缆接头保护装置为研究对象建立了三维仿真模型[23]。本文模型中,保护装置的壳体采用铝镁合金材料,保护装置的整体长度为1 600 mm,主体直径为300 mm,泄能方式为双泄能孔直接开口方式,由于故障往往发生在应力锥处,因而爆炸热源设在装置内部正对泄能孔处。装置设计图如图5所示。

图5 金属型保护装置三维仿真模型Fig.5 3D simulation model of metal protective device

35 kV电缆线路发生故障后,继电保护动作的时间在130 ms内,也就是从发生接地短路故障到继电保护动作和切断故障线路的总时长为130 ms,因此在计算过程中选取的电弧能量值为t=0 ms至t=130 ms之间产生的电弧能量值。

根据标准 GB 3096—2006《3.6~40.5 kV 交流金属封闭开关设备和控制设备》,对35 kV电压等级电气设备燃弧试验的内部燃弧电流规定为31.5 kA。针对燃弧电流为31.5 kA的35 kV电缆接头短路电弧在130 ms内总的电弧能量,按磁流体动力学模型的计算结果为3.98×106J[23,24]。

根据热源等效理论,将热源的复杂几何形状和热传递特性简化为一个等效的热源模型,以便于进行热传递分析和计算,使得在同样的边界条件下,等效模型和实际模型的热行为表现相同。大大简化热源模型的建模和计算,提高分析效率和准确性。

根据课题组前期研究发现,高压电缆接头的绝缘击穿电弧发展通道大致为直径为2.2 mm,高度为24 mm(绝缘层厚度)的圆柱体通道[24]。因而,将电弧等效为半径4.4 mm的球体热源[25],将此作为本文仿真的爆炸热源输入。将磁流体电弧模型计算得到的能量损耗作为热源载荷,对应的电弧能量换算至该球体的体积能量损耗密度为8.58×1013W/m3。

3.4 仿真计算流程

对于有限元计算来说,各个物理场之间存在着相互作用和耦合,就需要采用耦合场瞬态求解方法来进行求解,计算流程如图6所示。

图6 计算流程图Fig.6 Calculation flow chart

3.5 计算方法可靠性的试验验证

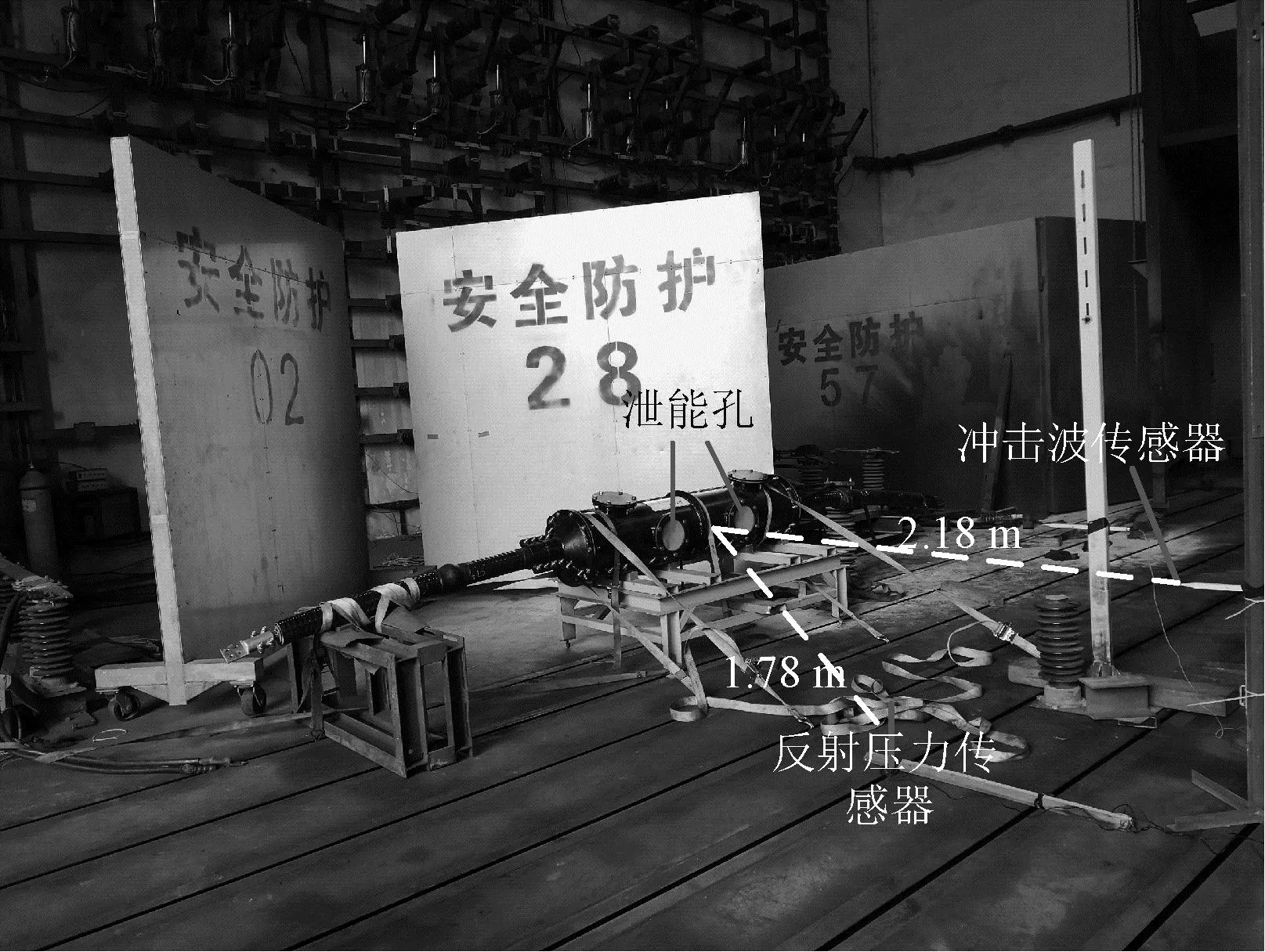

为了验证本文运用的基于多物理场耦合的短路电弧冲击过程仿真方法的可行性,设计了测量爆炸冲击波的220 kV人工短路燃弧试验,并对泄能孔溢出的爆炸冲击波能进行测量对比[26]。

人工短路燃弧试验的电源额定电压为12 kV、额定电流为50 kA,试验时间为130 ms。试验设置的短路连线测试回路如图7所示。

图7 人工燃弧试验测试回路图Fig.7 Artificial arc burning test circuit

高压电缆接头燃弧试验过程中记录的电压电流波形如图8所示。

图8 燃弧电压电流波形图Fig.8 Waveform of voltage and current in internal arc test of cable joint

试验针对电弧爆炸产生的冲击波采用冲击波超压传感器和反射压力传感器进行监测。大电流燃弧试验及传感器现场布置情况如图9所示。其中,冲击波传感器安装在距离爆心2.186 m的固定装置上,反射压力传感器采用TP-1MP型反射压力传感器,布置在距离爆心1.786 m的固定装置上。

图9 爆炸压力测试的现场布置图Fig.9 Field layout of explosive wave energy test

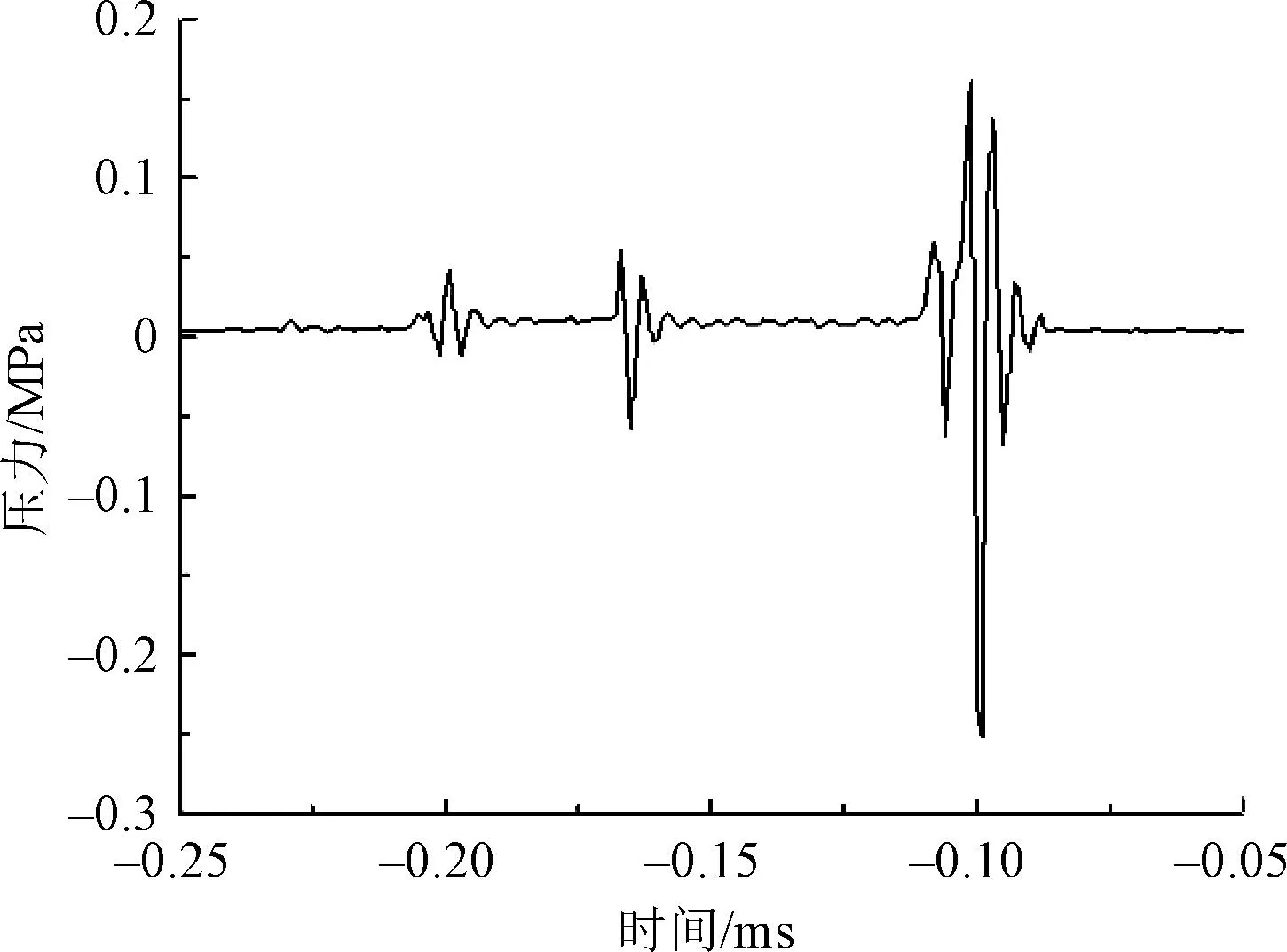

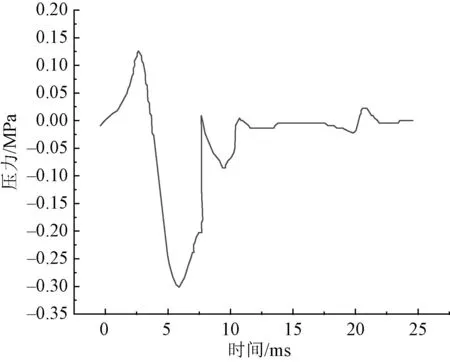

通过传感器的监测对从泄能孔喷出的爆炸冲击波进行测量。测试得到的反射压力监测结果如图10所示,反射压力传感器测量到的反射压力峰值为0.252 MPa,考虑到反射超压的放大效应,依据理论推算此处的空气冲击波超压为0.31 MPa。

图10 反射压力传感器测试结果Fig.10 Test results of reflection pressure sensor

为了验证电缆接头保护装置内部短路电弧冲击过程仿真计算方法的可靠性,按照人工燃弧试验的测量原型进行建模,模型如图11所示。

图11 爆炸波能测量的仿真模型Fig.11 Simulation model of explosive wave detection

爆源能量按试验电源的等效能量确定,按本文给出的有限元仿真计算方法得到试验中的测量探头位置(距离爆心1.768 m)的压力冲击波的仿真结果,如图12所示。

图12 爆炸波能检测仿真结果图Fig.12 Simulation results of explosive wave detection

由仿真计算的爆炸冲击波能与试验传感器测量得到的冲击波能对比可知,仿真得到的爆炸冲击波能为0.295 MPa和试验得到的0.31 MPa基本相符,偏差小于5%。因而,说明基于温度场、流体场耦合的有限元仿真计算可以准确地模拟电缆接头短路故障时装置内部的爆炸冲击过程。

4 35 kV高压电缆接头防爆保护装置的泄能孔优化设计

对于35 kV及以上电压等级来说,35 kV电缆有单芯和三芯之分,而110 kV和220 kV电缆只有单芯。相对三芯同轴电缆,35 kV单芯电缆的用量更大,针对35 kV单芯电缆接头的防爆设计未见报道。因此,本文以35 kV单芯电缆接头铝镁合金保护装置为计算实例,通过上文提出的泄能孔优化设计的方法,对35 kV保护装置泄能孔的开口尺寸进行优化设计。

4.1 电缆接头保护装置内部短路电弧冲击过程仿真分析

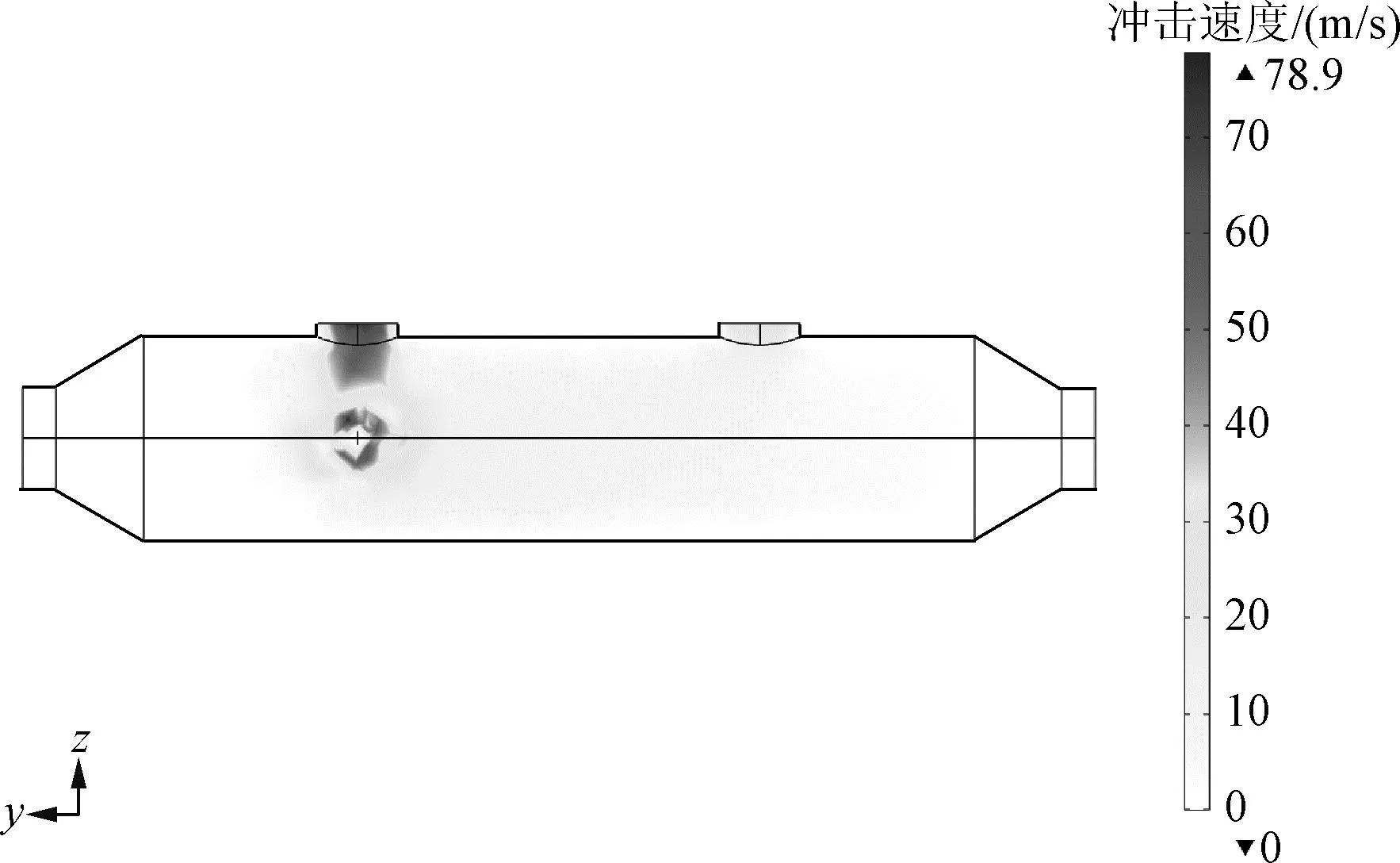

本文的仿真假设电弧爆炸从t=0时刻开始,等效热源持续向周围空气释放大量能量,装置内气压逐渐升高,泄能孔的泄压作用会一定程度上降低装置内压强。保护装置内部发生电弧短路故障时的泄压效果如图13所示。

图13 保护装置泄能孔泄压效果图Fig.13 Pressure relief effect diagram of energy discharge hole of protection device

为了探究泄能孔开口大小对整个装置的泄压作用,本文设置不同半径大小的泄能孔,探究不同半径大小的泄能孔的泄压效果。因此,选取装置内壁作为观测截线,测出截线处压强在内壁弧长上的分布情况,如图14所示,其中r为泄能孔半径。

图14 不同开口尺寸下压强随弧长变化情况Fig.14 Variation of pressure with arc length at different opening sizes

通过对装置上侧内壁在不同泄能孔半径下压强大小的对比可以得知:泄能孔位置的压强远低于内壁压强,泄能孔的泄压效果明显;随着泄能孔半径的增加,泄压效果明显增强,但会逐渐趋于平缓,但尺寸过大同样会带来安全隐患。为了找到泄压效果最好的泄能孔的尺寸,需要对不同半径下泄能装置的整体泄能效果进行定量分析。

4.2 35 kV金属型高压电缆接头防爆保护装置泄压面积阈值的计算

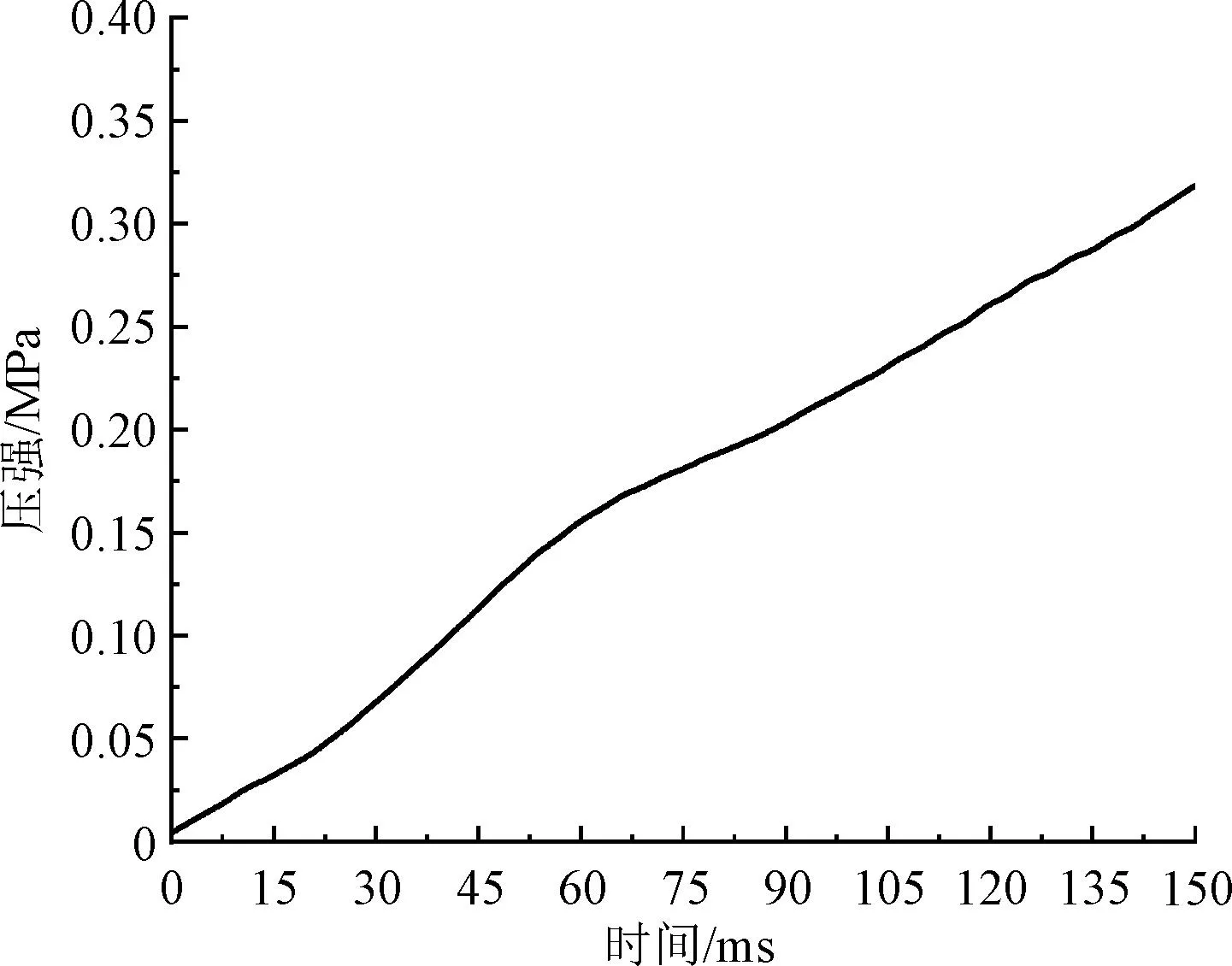

4.2.1 最大爆炸压力pmax

在保护装置完全密闭情况下,短路电弧持续燃烧,装置内气压随之不断增加,由于断路器的动作时间最大为130 ms,选取130 ms内装置内压升作为35 kV电缆接头短路的最大爆炸压力。以装置内最大压强处三维截点作为装置内整体压强的观测点,观察到保护装置内气体压力随时间变化情况如图15所示,由图15可得最大爆炸压力pmax为0.32 MPa。

图15 密闭情况下保护装置内部压强随时间变化图Fig.15 Variation of internal pressure of protective device with time under airtight condition

4.2.2 最大泄爆压力pred.max

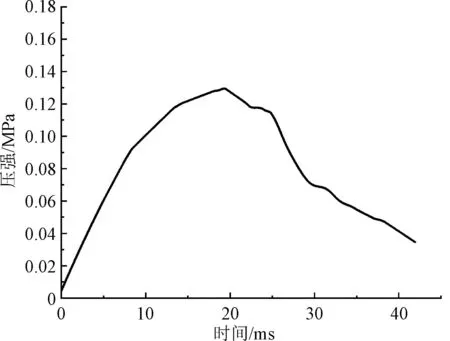

当泄能孔部位的压力达到薄膜开启压力时,泄能孔开始泄压。泄能孔泄压时,装置内的最大压强随时间变化情况如图16所示。

图16 泄能孔开启时装置内部压强随时间变化图Fig.16 Diagram of pressure change with time in device with opened discharge hole

由图16可知,装置内的压强会因泄能孔的泄压作用而降低,但短路电弧持续爆炸燃烧会使压强不断升高;综合之下,减缓了保护装置泄能时压力上升速率,使保护装置内的短路电弧爆炸压力上升至最大值,即最大泄爆压力pred.max=0.13 MPa。随爆炸时间的不断延续,保护装置内的压强持续降低,如果泄压面积足够大,使得泄爆压力的上升速率下降至零,甚至是负值,装置内压强也随之不断降低至安全值。

4.2.3 泄压面积阈值的计算

将仿真计算得到短路电弧最大爆炸压力pmax=0.32 MPa和最大泄爆压力pred.max=0.13 MPa,代入式(1)计算得到保护装置的泄压面积阈值为A=0.021 7 m2,对应双孔圆形泄能孔半径为58.7 mm,后续的泄能孔尺寸以此阈值作为基础进行优化设计。

4.3 泄能孔尺寸的优化设计

由图16可以看出,装置内壁压强从0时刻开始上升,到t=20 ms时刻左右达到最大值,此时装置泄能孔的泄能效果等于气体的膨胀效果。在泄能孔的泄压作用下,装置内的压强逐渐减小。因此可以认为t=20 ms时刻为装置内最大压强出现时刻。

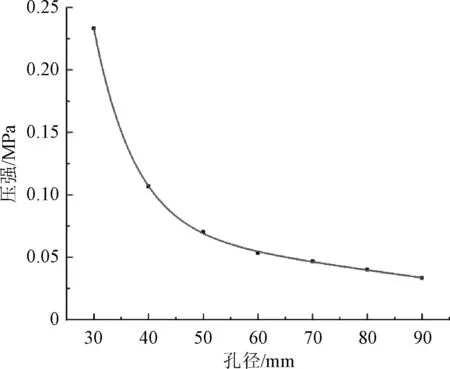

为了定量分析不同泄能孔尺寸设计下保护装置内最大压强的变化情况,将装置内压强最大处—靠近爆源的端头折线部位作为研究对象,计算该部位在t=20 ms时刻的不同半径下的压强分布。35 kV高压电缆保护装置的压强随半径变化的拟合曲线如图17所示。

图17 最大压强随开口半径变化情况Fig.17 Maximum pressure changes with opening radius

通过软件对计算结果进行拟合,得到泄能孔的开孔尺寸与保护装置内部最大压强之间的拟合函数如下:

(8)

令装置内部的最大压强随开口半径变化的变化率|k|为拟合函数式的斜率。由图17和式(8)分析可知,开孔半径由30 mm增大到40 mm时,变化率|k|值由2.23×104降低到6.35×103,降低了一个数量级,说明此时装置内部气体压强变化程度较大。泄能孔尺寸半径由60 mm增大至70 mm时,变化率|k|值由1.01×103降低到7.11×102,并且由60 mm往后增大时,变化率|k|变得极其平缓;并且泄能孔达到60 mm时,装置内的压强已经下降到较低的水平。在该气体压强下,爆炸冲击携带固体飞溅物的速度对周围人员和设备的威胁大幅减小。

结合式(1)计算的泄压面积所对应的泄压孔半径阈值为58.7 mm,综合2.3节泄能孔的设计原则,同时考虑到保护装置加工制作工艺和主体尺寸大小,在泄压性能的最优下,35 kV金属型保护装置泄能孔半径大小宜设计为60 mm。

5 结论

相对于目前金属型高压电缆接头防爆装置泄能孔的防爆设计缺少理论和优化方法,本文提出了基于多物理场耦合仿真与泄压面积规程法计算的阈值尺寸相结合的优化方法。相关结论如下:

(1)提出了热源等效和基于温度场、流体场相互耦合的有限元计算方法,对电缆接头短路电弧爆炸冲击过程保护装置内部压强变化进行仿真计算。并通过大电流燃弧试验与仿真得到的爆炸波能的对比测试,验证了基于温度场-流体场耦合的多物理场计算方法仿真电缆接头电弧爆炸冲击过程的可行性和准确性,为电气设备的防爆设计提供可行的计算思路。

(2)泄能孔的开口尺寸与装置内的气体压强息息相关,针对泄能孔的开孔尺寸与保护装置内部最大压强之间的拟合关系,结合规程法计算的阈值面积A,最终确定保护装置的泄能孔的开口尺寸。以35 kV保护装置为例,泄能孔的最优设计尺寸半径为60 mm。

(3)为35 kV及以上电压等级的电缆接头铝镁合金型保护装置的泄能孔设计提供了设计思路。35 kV电压等级的电缆接头铝镁合金型保护装置的双泄能孔的最小优化开孔尺寸为60 mm,随着电压等级增加,该尺寸值也随着爆炸程度的增大而增大。