混合相磷石膏基胶结材制备与早期性能研究

王茹霆,赵小蓉,3,黄绪泉,3,4,王豪杰,3,薛 菲,3,蔡家伟

(1.三峡库区生态环境教育部工程研究中心,湖北宜昌 443002;2.三峡大学水利与环境学院,湖北宜昌 443002;3.固体废物处置与资源化利用宜昌市重点实验室,湖北宜昌 443002;4.湖北省磷石膏资源化综合利用企校联合创新中心,湖北宜昌 443002)

磷石膏是湿法生产磷酸过程中产生的工业固体废弃物,每生产1 t 磷酸,会排出4.5~5.5 t 磷石膏[1],其主要成分为二水石膏(CaSO4·2H2O)。中国磷石膏累计堆存量在7亿t左右,且年排放量达8 000万t[2],但是磷石膏的综合利用率仅为40%[3]。大量堆存的磷石膏不仅占用了珍贵的土地资源,而且由于磷石膏中可溶性氟、磷和有机质等污染物的渗出,还会造成周围土壤、水体和大气环境的污染[4]。因此,亟需对磷石膏进行无害化处理,并加快对磷石膏的资源化利用,提升大规模消纳磷石膏的能力。

目前,磷石膏多被制成胶凝材料用于建筑材料[5]、土壤固化剂[6]、筑路充填[7]等领域。然而,由于磷石膏中的CaSO4·2H2O水化胶凝活性低[8],可溶性氟、磷等杂质会对磷石膏制品的力学性能造成不良影响[9],导致磷石膏基胶凝材料普遍存在强度低、耐水性差等问题[10],限制了其规模化消纳应用。针对这些问题,国内外学者通过对磷石膏除杂、掺入外加剂和添加剂等手段来改善磷石膏基胶凝材料的性能。研究表明,高温煅烧使磷石膏脱水形成具有胶凝性能的半水石膏和无水石膏[11],溶解速率较快的半水石膏结合溶解速率较慢的无水石膏可以调控水化反应速率。同时,高温煅烧也能有效去除磷石膏中的氟、总磷和有机质等杂质[12-13]。李凤玲等[14]通过改变煅烧温度与时间对磷石膏进行处理,结果表明煅烧使磷石膏具有胶凝性能,且有效降低了磷石膏中可溶磷杂质的含量。杨敏等[15]使用半水石膏激发无水磷石膏复合胶凝材料,结果表明半水石膏的水化速率和掺量变化决定了混合相石膏胶凝材料的早期水化速率。董江峰等[16]通过抗压强度、pH、Pb(Ⅱ)浸出浓度和微观测试分析了改性β-半水石膏(MPG)胶结材固化含铅淤泥的性能和机理,证明了MPG胶结材对含铅淤泥固化效果显著。矿渣、偏高岭土和赤泥等因具有火山灰活性常用作补充胶凝材料,ZAKIRA 等[17]利用赤泥和高炉矿渣开发出了具有高强度的地质聚合物胶凝材料。BOHÁČ 等[18]通过研究三元硅酸盐-高炉矿渣-偏高岭土体系,发现偏高岭土的火山灰度较高,显著影响初始水化作用,快速生成钙矾石等水化产物。因此,通过煅烧制备混合相磷石膏,并辅以偏高岭土、熟料等制备混合相磷石膏胶结材,是切实解决磷石膏规模化消纳的有效工程途径。

本文通过高温煅烧制得具有胶凝活性的半水-无水混合相磷石膏,采用混合相磷石膏、矿渣、赤泥、偏高岭土和熟料制备混合相磷石膏基胶结材。通过抗压强度、pH 和浸出毒性测试研究其早期性能,结合X 射线衍射(XRD)、扫描电镜(SEM)和傅里叶变换红外光谱(FT-IR)测试揭示其水化产物微观结构形貌和水化机理,为混合相磷石膏基胶结材的制备和推广应用提供理论参考,进一步提升磷石膏基胶凝材料的应用范围。

1 实验部分

1.1 实验材料

实验采用的原材料包括磷石膏(PG)、矿渣(SL)、赤泥(RM)、偏高岭土(MK)和熟料(CC),其中磷石膏取自宜昌市某化工厂,外观为深灰色粉末,pH 为3.36;赤泥取自广州市花都区某厂,红棕色物质,pH为10.92;偏高岭土(市购),白色粉末状物质;矿渣(市购),比表面积为341.0 m2/kg;熟料(市购),比表面积为378.1 m2/kg。主要原材料的化学组成(由X射线荧光光谱仪测得)见表1。

表1 原材料的化学组成Table 1 Chemical compositions of raw materials %

1.2 实验仪器

KSL-1400X 型马弗炉;PHS-3E 型数显酸度计;JYE-2000 型数显压力试验机;Fourier Transform 型傅里叶变换红外光谱仪(FT-IR);D8 Advance 型X射线衍射仪(XRD);JSM-IT300 型扫描电子显微镜(SEM);Zetium型X射线荧光光谱仪(XRF)。

1.3 混合相磷石膏基胶结材制备及抗压强度测试

取破碎过筛(粒径约为1.18 mm)的原状磷石膏,在400~800 ℃条件下煅烧30~150 min,制得混合相磷石膏。采用L9(33)正交表设计3 因素3 水平正交实验(因素水平如表2所示),将混合相磷石膏、矿渣、赤泥、偏高岭土、熟料等混合均匀,以0.4的水胶质量比搅拌后倒入20 mm×20 mm×20 mm 的试模成型,置于温度为(20±1)℃、湿度>95%的标准养护箱中,养护48 h后拆模,试件继续放入标准养护箱中养护至规定龄期测定抗压强度,以试件抗压强度为指标选择最优配比。

表2 正交实验因素水平Table 2 Orthogonal experimental factor level

1.4 浸出毒性测试

取破碎后试样,在50 ℃下烘干至恒重,筛分至粒径不大于3 mm,取25 g 试样按照HJ 557—2010《固体废物浸出毒性方法水平振荡法》,固液质量体积比(kg/L)为1∶10,加入250 mL去离子水混合后水平振荡,取上清液测试pH。其中总磷按GB/T 11893—1989《水质 总磷测定 钼酸铵分光光度法》测定,氟化物浓度按HJ 999—2018《固体废物 氟的测定 碱熔-离子选择电极法》测定。

1.5 微观结构分析

取破碎后试样,用无水乙醇浸泡终止水化,45 ℃烘干,研磨后过74 μm 筛。通过X 射线衍射仪(XRD)测定样品的相组成,扫描速率为2 (°)/min,扫描范围为5°~80°。通过傅里叶变换红外光谱仪(FT-IR)测定样品的化学结构,扫描范围为600~4 000 cm-1,分辨率为4 cm-1。另取样品经过喷金处理后采用扫描电子显微镜(SEM)观察其微观形貌。

2 结果与讨论

2.1 混合相磷石膏的制备

2.1.1 磷石膏煅烧温度及时间对抗压强度的影响

图1a为不同煅烧温度和煅烧时间下,制备的混合相磷石膏试件7 d抗压强度的变化。煅烧温度为400 ℃和500 ℃时,试件抗压强度均保持在较高水平。400 ℃时将磷石膏煅烧60 min 和120 min,试件的7 d抗压强度分别为18.96 MPa和18.91 MPa,远大于煅烧30 min 时的抗压强度(15.86 MPa)。煅烧温度为500 ℃时,随煅烧时间的增加,试件的7 d 抗压强度略有下降,30、60、120 min对应的抗压强度分别为18.71、18.09、17.96 MPa;当磷石膏的煅烧温度大于500 ℃时,随着煅烧温度的增加,试件抗压强度呈现下降趋势且均保持在较低水平,这可能是因为煅烧生成过多水化速率缓慢的无水石膏[15],导致试件早期强度较低。图1b、c分别为400 ℃与500 ℃下不同煅烧时间的混合相磷石膏试件3、5、7 d抗压强度的变化。由图1b、c 可知,磷石膏在400 ℃下煅烧60 min,试件3、5、7 d 抗压强度分别为4.52、13.27、18.96 MPa。磷石膏在500 ℃下煅烧30 min,试件3、5、7 d抗压强度分别为5.00、11.12、18.71 MPa。通过评估混合相磷石膏相对活性大小,结合经济考虑选择在400 ℃下煅烧60 min进行混合相磷石膏的制备。

图1 磷石膏煅烧温度及时间对抗压强度的影响Fig.1 Effect of calcination temperature and time of phosphogypsum on compressive strength

2.1.2 混合相磷石膏的微观结构

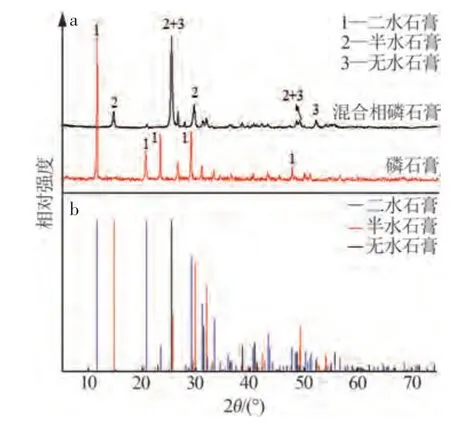

图2a 为原状磷石膏和混合相磷石膏的XRD 谱图,图2b 为二水石膏(CaSO4·2H2O)、半水石膏(CaSO4·0.5H2O)和无水石膏(CaSO4)的标准XRD 谱图。由图2 可知,原状磷石膏中的主要结晶相是二水石膏,几乎无其他物质。混合相磷石膏的主要成分为半水石膏和无水石膏,通过半定量分析得其相对含量分别为31.7%和68.3%。

a—原状磷石膏和混合相磷石膏的XRD谱图;b—二水石膏、半水石膏和无水石膏的标准XRD谱图。图2 原状磷石膏和混合相磷石膏的XRD谱图Fig.2 XRD patterns of PG and mixed phase PG

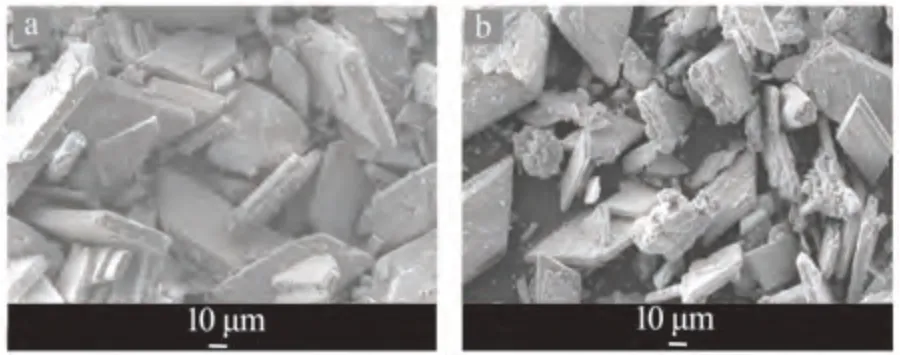

图3 为磷石膏煅烧前/后微观形貌变化的SEM照片。由图3a可知,原状磷石膏主要晶体结构是二水石膏,晶体形貌呈不规则大块板状。图3b 为400 ℃煅烧60 min制备的混合相磷石膏。由图3b可知,晶体形貌呈疏松的板状、短柱状和小颗粒状,中小粒径颗粒占比增加,这与二水石膏脱水形成半水石膏和无水石膏有关。煅烧后晶体颗粒变小可以增加胶结材的流动性,提高石膏硬化体内部结构的致密性[19]。

a—原状磷石膏;b—400 ℃煅烧60 min的混合相磷石膏。图3 原状磷石膏和煅烧后混合相磷石膏的SEM照片Fig.3 SEM images of PG and mixed phase PG after calcination

2.2 混合相磷石膏基胶结材最优配比结果

选取前文相对活性最大的一组混合相磷石膏,加入赤泥、偏高岭土、矿渣等活性物质补充胶凝活性,用熟料进行碱激发,制备混合相磷石膏基胶结材。采用正交实验选择矿渣、赤泥、偏高岭土最佳配比,制备的胶结材7 d抗压强度见表3。

表3 正交实验结果Table 3 Orthogonal test results

根据极差R分析可知对混合相磷石膏基胶结材的性能影响由大到小依次为C、A、B,即偏高岭土影响最大,其次是矿渣、赤泥。最优配比为A1B2C2,即w(矿渣)为15%、w(赤泥)为15%、w(偏高岭土)为25%,m(混合相磷石膏)∶m(矿渣)∶m(赤泥)∶m(偏高岭土)∶m(熟料)为53.76∶9.68∶9.68∶16.13∶10.75。此时胶结材3、5、7 d抗压强度分别达到8.93、10.99、13.14 MPa,参照GB/T 9776—2008《建筑石膏》,混合相磷石膏基胶结材3 d 抗压强度即可达3.0 等级(≥6.0 MPa)。矿渣、赤泥和偏高岭土在碱性材料和硫酸盐的双重激发作用下,生成C-S-H 凝胶和少量AFt 晶体[20],与混合相磷石膏水化生成的CaSO4·2H2O 晶体共同填充在固化体颗粒间起骨架支撑作用[10],增加密实度从而提高抗压强度。

2.3 混合相磷石膏基胶结材浸出液pH及浸出毒性分析

图4 显示了在不同养护龄期下,水泥材料和混合相磷石膏基胶结材的pH。随养护龄期的增加,混合相磷石膏基胶结材的pH 略有下降后保持在10.0左右,明显低于相同龄期下水泥材料的pH。水泥材料pH 高是因为水泥水化后产生大量强碱性的氢氧化钙,强碱性的环境有助于水泥保持胶结能力,但混合相磷石膏基胶结材水化过程不断消耗碱性物质,生成钙矾石晶体和水化硅酸钙凝胶,试件固化体中水化产物紧密交织,减少了含碱物质的溶出,浸出液pH较低。

图4 不同龄期不同胶结材的pHFig.4 pH of different cementing materials at different curing ages

为了评估混合相磷石膏基胶结材的环境相容性,分别对养护龄期3、5、7 d的试件进行浸出毒性测试,并将测试结果与GB 8978—1996《污水综合排放标准》第二类污染物排放浓度对比,测试结果见表4。由表4可知,混合相磷石膏基胶结材总磷浸出浓度较低,一方面是因为磷石膏煅烧过程中共晶磷转变为惰性的焦磷酸盐[21],另一方面是因为材料中游离的P2O5和含钙碱性物质发生水化反应,生成透钙磷石等物质,使得总磷的浸出浓度较低[22],满足GB 8978—1996《污水综合排放标准》中一级标准磷酸盐不超过0.5 mg/L的要求。

表4 混合相磷石膏基胶结材浸出毒性测试结果Table 4 Test results of leaching toxicity of mixed phase PG-based cementing materials

随养护龄期的增加,氟化物的浸出浓度降低后趋于稳定。是因为矿渣等物质在碱性材料和硫酸盐的双重激发作用下,发生水化硬化反应。前期水化反应速度迅速,更易形成CaF2沉淀附着在体系内部[23],从而降低氟离子的浸出浓度。后期水化反应速度变缓,氟离子浓度逐渐降低后维持在2.5 mg/L 左右,满足GB 8978—1996《污水综合排放标准》一级标准中氟化物含量低于10 mg/L 的要求。

2.4 混合相磷石膏基胶结材微观分析

2.4.1 XRD分析

图5为混合相磷石膏基胶结材不同龄期的XRD谱图。由图5 可知,混合相磷石膏基胶结材的水化产物包括钙矾石、二水石膏、透钙磷石及其他晶体。随养护龄期增加,钙矾石的特征峰逐渐增强而半水石膏的特征峰逐渐减弱,主要原因是混合相磷石膏基胶结材遇水后,半水石膏与水反应生成二水石膏,Ca2+、SO4

图5 合相磷石膏基胶结材不同龄期的XRD谱图Fig.5 XRD patterns of mixed phase PG-based cementing material at different curing ages

2-与胶凝材料参与水化反应生成钙矾石等水化产物,短棒状的钙矾石相互搭接形成致密结构,从而提高材料的强度。二水石膏的特征峰逐渐增强,这可能是因为半水石膏溶解的同时促进了无水石膏溶解水化形成二水石膏晶体[15],以及与二水石膏具有共同特征峰的透钙磷石在不断生成,透钙磷石的形成消耗了材料中游离的P2O5,降低了总磷的浸出浓度且进一步提高了混合相磷石膏基胶结材的早期强度[24]。

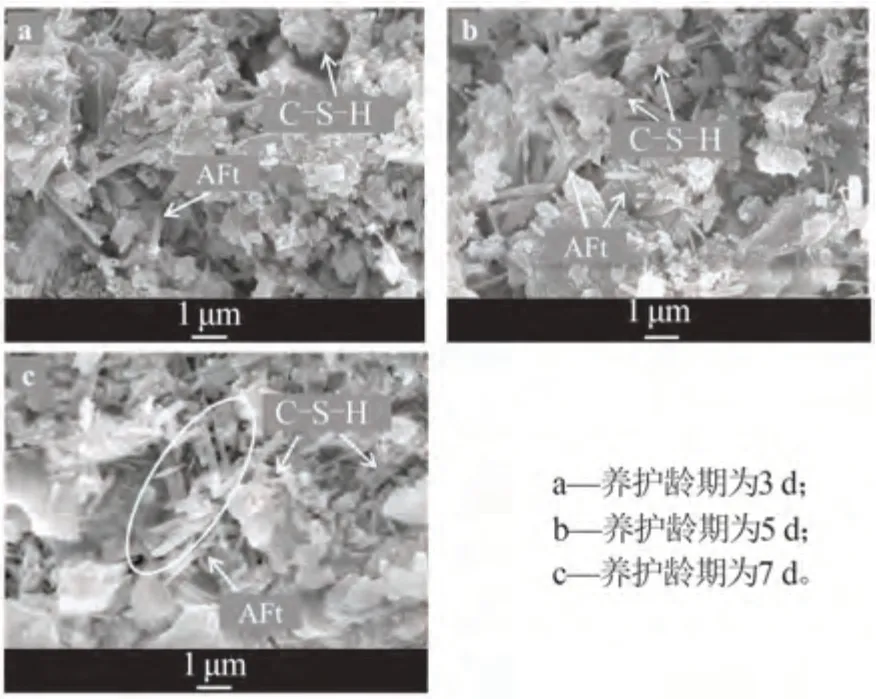

2.4.2 SEM分析

图6a~c为养护龄期为3、5、7 d时混合相磷石膏基胶结材的微观结构形貌。由图6a 可以看出养护3 d 时,试件固化体结构较为松散,颗粒之间孔隙较多、水化产物较少,主要水化产物为钙矾石(AFt)晶体和少量水化硅酸钙(C-S-H)凝胶[10];短棒状的AFt 晶体交错排列在颗粒之间,网络状的C-S-H 充填在孔隙之中,为试件提供了早期强度;但是固化体颗粒之间有较多2~3 μm的大孔隙,水化产物产生的连接少,导致试件整体结构松散,试件强度较低。从图6b、c 可以看出,随着水化反应的进行,颗粒间孔隙逐渐细化变小,试件固化体中的AFt逐渐增多,排列紧密,与网络状的C-S-H紧密交织构筑成良好的骨架结构,进一步提高了胶结材固化体的强度,阻隔了固化体溶出含磷、含氟和含碱物质,从而降低了固化体浸出液的pH和浸出毒性。

图6 混合相磷石膏基胶结材不同龄期的SEM照片Fig.6 SEM images of mixed phase PG-based cementing materials at different curing ages

2.4.3 FT-IR分析

图7为不同养护龄期下混合相磷石膏基胶结材的FT-IR谱图。由图7可知,3 531 cm-1和3 401 cm-1处存在振动峰,这可以归因于石膏中H2O 基团的O—H伸缩振动[25];1 461 cm-1处存在C—O对称拉伸振动形成的振动峰[26];1 683 cm-1和1 621 cm-1处的振动峰与γ2-H2O(钙矾石的一种变形水模式)的存在有关[27];1 109 cm-1处存在SO42-的v3振动峰,可以支持钙矾石的存在[28];874 cm-1和855 cm-1处存在振动峰,这可以归因于钙矾石的Al(OH)6八面体结构中Al—OH 的对称和不对称振动[27-29];668 cm-1处存在Si—O—Si弯曲振动形成的振动峰,可以证明水化产物C-S-H凝胶的存在[26]。

图7 混合相磷石膏基胶结材不同龄期的FT-IR谱图Fig.7 FT-IR spectra of mixed phase PG-based cementing materials at different curing ages

3 结论

本研究通过煅烧制得具有胶凝性能的半水-无水混合相磷石膏,通过正交实验确定混合相磷石膏基胶结材的最优配比,其强度满足GB/T 9776—2008《建筑石膏》3.0 等级要求,浸出毒性满足GB 8978—1996《污水综合排放标准》一级标准要求。同时通过X 射线衍射、扫描电镜和傅里叶变换红外光谱测试揭示其水化机理,对混合相磷石膏基胶结材的制备与性能研究提供理论参考,为磷石膏规模化消纳提供了新途径,主要结论如下。

1)通过煅烧可以改善原状磷石膏的胶凝性能,将CaSO4·2H2O转变为胶凝性能良好的CaSO4·0.5H2O和CaSO4,形成混合相磷石膏体系。通过抗压强度实验可知,煅烧温度过高会降低混合相磷石膏的相对活性,所以选取400 ℃下煅烧60 min 作为混合相磷石膏最优最经济的制备条件。混合相磷石膏基胶结材最优配比:混合相磷石膏53.76%(质量分数,下同)、矿渣9.68%、赤泥9.68%、偏高岭土16.13%、熟料10.75%,其3、5、7 d抗压强度分别达到8.93、10.99、13.14 MPa。

2)混合相磷石膏基胶结材浸出液的pH 稳定在10.0 左右,碱性远低于水泥胶结材,养护龄期为7 d 样品中氟化物和总磷的浸出质量浓度分别为2.553 mg/L 和0.037 2 mg/L,满足GB 8978—1996《污水综合排放标准》一级标准要求。

3)通过分析测试可知,混合相磷石膏基胶结材的主要水化产物为网络状的C-S-H凝胶、短棒状的钙矾石和对早期强度有促进作用的透钙磷石,这些水化产物紧密交织充填在试件固化体内部孔隙中增强试件的密实程度,提高试件抗压强度,降低试件氟化物、总磷的浸出风险。