新型反应器在纳米颗粒制备中的应用研究进展

汪敏娟,王重庆

(南京工业大学材料化学工程国家重点实验室,江苏南京 211816)

纳米材料因其独特的性能和潜在的应用价值,受到研究者的广泛关注[1],纳米材料的发展对推动战略前沿领域创新及突破新一代信息通信[2]、新能源[3]、新材料[4]、航空航天[5]、生物医药[6]、智能制造[7]等核心技术具有重要的作用。近些年来,中国纳米材料研究一直呈现出快速发展的势头。目前,人们已经能够可控地合成具有高纯度、各种特殊形貌、结构及功能特性的纳米材料[8-9]。随着纳米材料不断地发展进步,纳米材料的制备技术也受到了研究者的广泛关注。常见的纳米粒子合成方法有水热法[10-11]、沉淀法[12]、气相沉积法[13]、溶胶-凝胶法[14]、微乳液法[15]、超声自组装法[16]等。

目前,用于纳米制备的反应器仍然以釜式反应器[17]为主,也有其他高速旋转反应器[18]、微通道反应器[19]和连续流气相反应器[20]等新型反应器,可适用于液相反应和气相反应。这些反应器利用其自身独特的优势,可对工艺参数进行精准控制,能够有效地节约成本、提高生产效率,并设计具有可调特性的纳米材料[21-22]。尤其微通道反应器利用自身的小尺寸特性,能够提供精准的反应控制及更高的安全性。此外,利用平行放大的特性,微通道反应器能够有效地解决传统釜式反应器及其他新型反应器放大的问题,而越来越引起研究者们的兴趣[23]。本文将针对上述几种用于纳米颗粒制备的新型反应器及研究进展进行综述。

1 新型反应器及在纳米粒子制备中的应用

随着纳米粒子制备方法的不断发展,研究者们也开发出多种用于制备纳米粒子的新型反应器,其中包括各种类型的微通道反应器及由传统反应器不断优化和改进的其他新型反应器。相较于传统釜式反应器,新型反应器的突出特点是能够对所合成的纳米材料实现颗粒的形态、尺寸和化学组成的精准控制,且装置更简单、反应更高效。

1.1 高速旋转式反应器

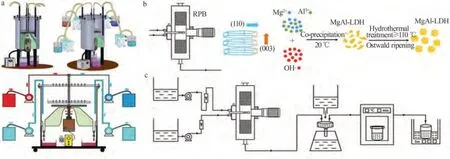

利用高速旋转将物料进行良好的混合是化工过程常用的搅拌手段。依此原理,研究者们开发了多种类型的高速旋转反应器,包括旋转盘式反应器(HSSDR)[24]、旋转填充床反应器(RPB)[25]、高剪切搅拌反应器(HSAR)[26]和管套管旋转环隙反应器(Kuait-Taylor反应器)[27]等,部分反应器及制备机理如图1所示。

图1 旋转盘式反应器(a)、旋转填充床反应器(b)和制备单分散MgAl-LDH纳米颗粒旋转填充床反应器装置(c)示意图[28]Fig.1 Schematic diagram of rotating disc reactor(a),rotating packed-bed reactor(b)and device for preparing monodisperse MgAl-LDH nanoparticles(c)[28]

1.1.1 旋转盘式反应器(HSSDR)

旋转盘式反应器是以机械固定或磁悬浮转子高速旋转所产生的离心力实现反应物快速扩散混合为设计原理,通过转子旋转作用使反应物在转子表面分散为薄的液膜,其流场呈现螺旋式分布,这样不仅增大反应界面还可缩短传热传质路径、提高效率[24]。实际操作时,转子旋转产生的离心力致使反应液形成径向流动的液膜,由转子中心向外液膜逐渐增厚,其流速也逐渐降低。物料以薄膜式流动,有利于减小传热阻力,促进传热传质,易于实现反应温度控制和物料间的混合,特别适合需快速混合的反应。JAHANSHAHI-ANBOOHI 等[29]提出并成功测试了新型高速旋转盘式反应器,通过蠕动泵和喷嘴分别将Na2SO4和BaCl2溶液引入到圆盘表面,Ba2+与SO42-快速反应生成BaSO4(图1a);实验结果显示,当反应器的转速由5 000 r/min增大至15 000 r/min时,制得的BaSO4纳米颗粒大小由83.1 nm 降至47.6 nm。新型高速旋转盘式反应器(HSSDR)除了利用高速旋转来实现良好地混合,还综合了T 型混合器的优点,使得混合效果更好,制得的纳米颗粒较小,可通过改变转速等条件调变颗粒大小。为了保证液体在旋转圆盘表面良好混合和精准控制停留时间,圆盘的安装必须保证水平;对于反应速度较慢的反应,可能存在因流体密度不同,离心力不同导致混合不均。研究表明,该设备与T 型混合器相比能耗降低了1 000倍,并且通过使用转盘还可以将混合时间减少到小于纳米材料合成的诱导时间,从而更好地控制粒子的大小。

1.1.2 旋转填充床反应器(RPB)

旋转填充床反应器由反应器外壳和内部填充填料的旋转床组成,旋转床与外部电机相连,与反应器壳体之间留有间隙。当旋转床高速旋转时,反应物经层流或气泡流进入内部,在填料间隙内旋转流动,在填料表面形成液膜,可实现快速混合和传质,从而提高反应速率。物料在旋转床内因其高速旋转作用,在填料间隙内形成旋转流动,流场分布呈螺线式,中心流速最小,向壁面流速逐渐增加[25]。该类反应器不仅适用于液-液两相反应,还可用于气-液两相及气-液-固三相反应。CHEN等[28]在旋转填充床反应器中使用高重力辅助强化共沉淀法制备了镁铝水滑石MgAl-LDH。将含Mg(NO3)2·6H2O、Al(NO3)3·9H2O 的金属盐和NH3·H2O 的两股液流依次泵入旋转填充床反应器内部,然后喷至转子内边缘。通过流量计控制流速,并通过开槽管均匀快速地分配液流,然后两种液体流在填料区快速混合并相互反应,生成白色的MgAl-LDH纳米颗粒悬浮液。产生的悬浮液短暂停留1 s后到达出口被收集,通过布氏漏斗过滤并用超纯水冲洗数次。利用这种方法制备了单分散的CO32-插层的MgAl-LDH 纳米颗粒,平均粒径约为31 nm。从实验结果看,与搅拌釜反应器中的产物相比,旋转填充床反应器的产物具有更小的粒径、更窄的粒径分布和更高的光学透明度,更重要的是反应时间可以从20 min 显著减少到20 s,从而实现了高效地连续制备。与高速旋转盘式反应器相比,旋转填充床反应器结构和安装要求更为简单、易操作,但填料的性质对颗粒的形成可能存在影响,还可能发生颗粒停留在填料中出现局部架桥现象。尽管旋转流动产生强力搅拌,加速反应物混合和传质速率,但物料在填料表面存在局部回流和交叉流,在一定程度上影响传质效率和能耗。此外,液相比气相流动更复杂,可能存在液滴飞溅、撞击填料等现象,气液两相还可能出现相对运动;由于旋转床体积较大,对强发热反应还存在传热效率不高等问题。

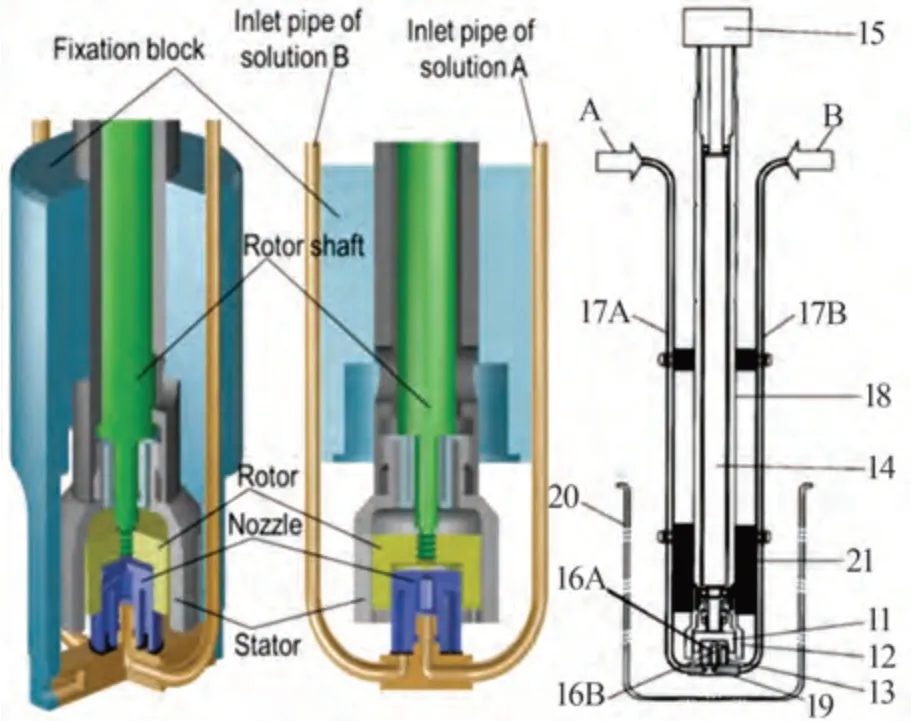

1.1.3 高剪切搅拌反应器(HSAR)

高剪切搅拌反应器是在传统搅拌釜基础上通过提高剪切力加快搅拌速率,以实现高混合强度和快速化学反应的设备。其流场分布主要体现为搅拌器的高速旋转运动在其周围形成高剪切区域,在该区域内反应物呈现了快速传质和均匀混合的特点,随后反应物向上流动至反应器其他位置以促进反应的均匀性[26]。此外,反应器底部的液体形成漩涡,可以实现底部反应物进入高剪切区域的混合和反应,为此该反应器适用于需要强烈混合的反应。SUDA等[26]报导了一种通过直接沉淀在新型高剪切搅拌反应器内,不经老化而连续制备出单分散复合氧化物纳米颗粒的工艺过程(见图2);该工艺已被用于硝酸盐和氯化物盐及水溶性碱的中和反应,成功地连续合成了直径为3 nm 单分散的二氧化铈-氧化锆-氧化钇(CZY)复合纳米颗粒。当转速为3 600 r/min 时,浸液容器可在短时间内完全充满启动液与离子交换水溶液A(氧化锆、硝酸铈和硝酸钇)和离子交换水溶液B[聚乙烯亚胺(PEI)],液体A、B反应形成胶体溶液的混合物并在转子和喷嘴的间隙成核形成纳米颗粒,该反应过程既提高了剪切速率,又加快了酸性盐和碱性中和溶液的混合速率。与传统釜式反应器相比,这种新型反应器的高速旋转搅拌器可在转子和喷嘴的间隙(纳米颗粒成核的位置)提供高剪切速率,从而加快酸性盐和碱性中和溶液的混合速率,还可以减少混合死角区域,但能耗较传统搅拌式反应釜有所增加。

11—转子;12—定子;13—喷嘴;14—转子轴;15—高速旋转电动机的连接器;16A和B—液体A和B的空间;17A和B—入口管;18—外部轴;19—喷嘴座;20—浸入容器;21—固定块;A和B—管道连接口。图2 新型高剪切搅拌反应器结构示意图[26]Fig.2 Structure diagram of novel high-shear agitation reactor [26]

1.1.4 旋转环隙反应器(Kuait-Taylor)

旋转环隙反应器是将两个直径差别不大的环形管组成管套管结构,其中一个管旋转,由套管间隙(环隙)构成反应空间的一种反应器。其设计原理是依据狭小受限空间内容易形成较大液-液或气-液界面,通过外场旋转强化界面传质可实现两相快速接触和混合。反应器内物料流场分布以两相层流或嵌段流为主,通过平行流动形成稳定共流。当管内有稳定的轴向流动时,会形成一系列波纹状的液-液界面,其中波峰部分为一相,波谷部分为另一相,波纹状界面的形成提供更大的接触面积,加快了传质速率[27]。此外,界面处还存在涡流,也加速了两相的混合。界面波动的存在还会对两相局部的轴向流速和压力产生扰动。这类反应器管径尺寸具有可控且易于放大的特点,适合进行快速的液-液接触反应。TANG等[30]在两个同轴套管旋转环隙反应器中成功制备了硫化铜纳米颗粒(见图3)。在制备硫化铜纳米颗粒时,将CuBr2/PEI水溶液与抗坏血酸溶液混合并预热后送入反应器,同时将硫磺的乙醇溶液通过另一蠕动泵送入反应器,通过改变内筒转速、平均停留时间和进料溶液浓度来考察纳米颗粒形态的变化。发现将转速由80 r/min增加到90 r/min时,合成的纳米颗粒由纳米纤维状转变为二维六边形,此外通过改变转速还可以调变硫化铜的晶型,而釜式反应仅能得到纳米纤维形貌的产品。相比于传统釜式搅拌,旋转环隙反应器其实是利用内管作为搅拌装置,其效率高于传统釜式搅拌,且过程连续,温度梯度、转速、进料速度和浓度等变量控制灵活;但密封等要求相比传统釜式搅拌要高,结构形式稍复杂。

图3 用于制备硫化铜纳米颗粒的旋转环隙反应器装置图[30]Fig.3 Diagram of kuait-taylor reactor for preparation of copper sulfide nanoparticles[30]

以上4种反应器均利用高速旋流体带动物料高速运动,通过物料与容器或物料与填料间的相对运动,使物料充分混合;还通过设计形成液膜来缩短物料传质路径,提高传质效率,因而可达到优于传统搅拌釜式反应器的反应效果。由于高速旋转式反应器的特殊结构,对其结构优化及对设备加工工艺的要求十分严格:1)应定期清理反应器内部杂质;2)控制反应器转速;3)添加催化剂时要注意催化剂的颗粒度,以避免堵塞反应器;4)可通过改变反应器转速和旋转角度来控制混合速率。

1.2 微通道反应器

微通道反应器是由含有微小通道构成混合单元的芯片和细小的毛细管道组成的一种新型反应器[31-32],其设计原理是利用微小通道增大反应器的表面积与体积比,以利于不同物料间的快速接触和热量的移除。微通道反应器具有通道尺寸小、比表面积大、传质传热系数高、易于放大等独特优势,适合于成核和生长过程对热量和质量传输局限性极为敏感的纳米颗粒制备,可为纳米材料规模化生产提供优异的反应控制,实现增强混合、控制流动状态、加速传热和监控反应进程的效果[33]。微米级或毫米级的通道由于尺寸较小,流场分布具有紊流特征,流速分布较为均匀,反应物会快速轴向混合,因而流体在通道内具有良好的混合性能和快速传热特性。但不同通道间可能因管道阻力不完全一致而存在流量分配不均的现象[34]。微通道反应器通过缩小尺寸增强传热和传质效率,适合进行精确定量的反应过程,采用平行通道组成,便于放大生产。在功能纳米颗粒制备时,微通道反应器不仅可将间歇反应转向连续合成过程提高制备效率,还为纳米材料制备的基础科学研究提供了先进的实验平台。目前,微通道反应器已成功应用于多种无机纳米颗粒[BaSO4、CaCO3、Li2CO3、Li3PO4、FePO4、Ca3(PO4)2、LaPO4、Ag3PO4、CuCr2O4和GdVO4等]的制备中[35]。

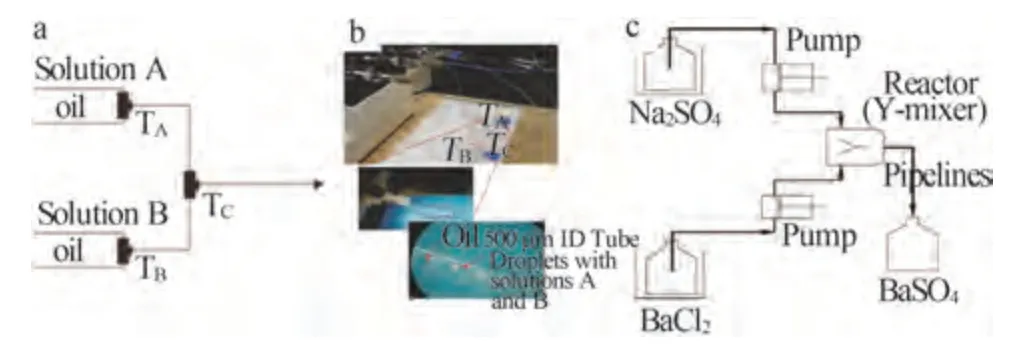

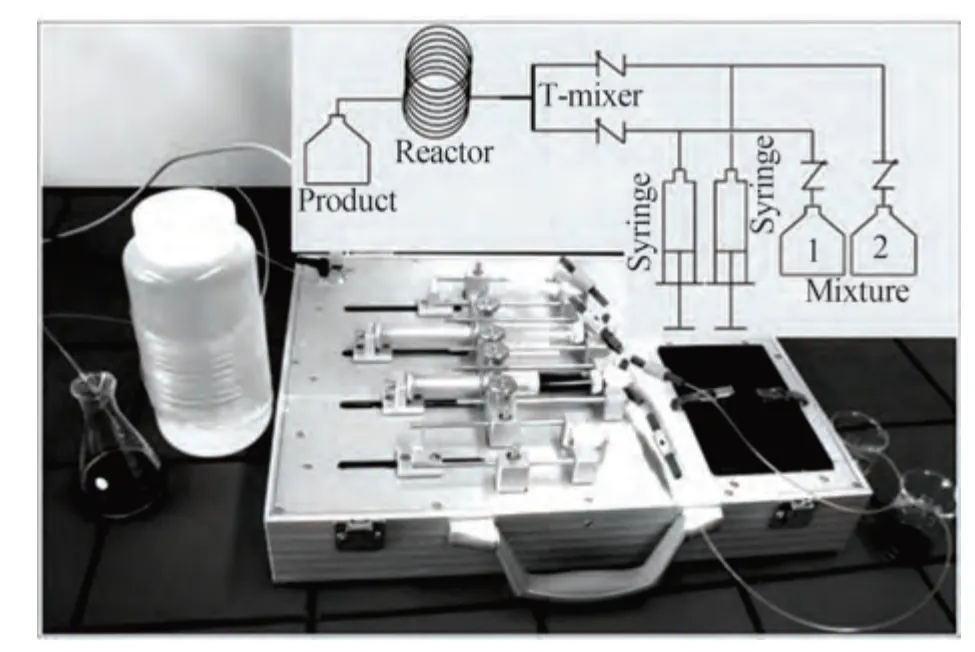

从微通道中液滴型反应过程制备纳米材料的角度进行简单介绍。T型、Y型混合器是微通道反应器里最常见的两种混合形式,通道尺寸形状可以根据制备所需的颗粒性质进行调整,因为通道尺寸小,液体被分散成微小液滴,使得不同液体混合均匀,同时所制备的颗粒受通道尺寸的限制可以得到形貌规整、尺寸小、粒径均一的颗粒。SU 等[36]利用图4a、b所示的实验装置,以微流控乳液为基础、反应结晶和反溶剂重结晶为例,利用BaCl2和(NH4)2SO4的水溶液为原料,连续合成了粒径范围在15~100 nm 的BaSO4纳米颗粒,该装置由3个内径为500 μm的T型微混合器组成,并用同一套装置合成了200 nm 2,2′-联吡啶胺(DPA)纳米粒子。叶飞飞等[37]以BaCl2、Na2SO4为原料,25 ℃条件下利用Y型和T型微通道,制备得到了形貌规整、尺寸小、粒径均一的立方形BaSO4纳米颗粒,实验装置如图4c 所示,将BaCl2、Na2SO4溶液经平流泵送入微通道反应器,在反应器出口接样,离心干燥后获得样品。

a、b—BaCl2和(NH4)2SO4为原料制备BaSO4纳米颗粒;c—BaCl2、Na2SO4为原料制备立方形BaSO4纳米颗粒。图4 BaSO4纳米颗粒制备装置流程图[36-37]Fig.4 Preparation flow chart of BaSO4 nanoparticles[36-37]

光敏材料Ag3PO4纳米粒子,因具有较小的带隙(≈2.45 eV)和合适的带势,在可见光下对氧气的释放和光催化染料的降解显示出优异的光氧化性能。除此之外,Ag3PO4还显示出对大肠杆菌、金黄色葡萄球菌和铜绿假单胞菌的抗菌性,因而受到广泛关注。在常规的制备过程中,难以精确控制成核和生长过程的传热和传质程度,所以很难控制产品的晶体结构、形状和尺寸分布。微通道内反应参数具有均匀性,基于微反应器的合成方法可以更好地控制纳米粒子的形状和尺寸分布。聚二甲基硅氧烷(PDMS)是一种广泛应用于微流体芯片的加工和原型制造的一种有机高分子聚合物,因价格便宜、易于加工,可根据制备需求加工得到不同结构、不同尺寸的微通道反应器,实现传热和传质的精确控制从而精确控制产品的晶体结构、形状和尺寸分布。SINGH等[38]开发了一种廉价的、具有450 μm通道直径的全圆形T型PDMS基微反应器如图5所示,在这种基于PDMS的微反应器内部不使用任何表面活性剂或其他结构定向剂,室温条件下可控地快速合成尺寸为20~30 nm Ag3PO4纳米颗粒。将该条件下制备的Ag3PO4纳米粒子均匀涂覆于聚甲基丙烯酸甲酯(PMMA)的蛇形微通道上,15 min 内可见光辅助染料降解效率就高达97%;另外这些Ag3PO4纳米颗粒即使在10 μg/mL的极低浓度下,也显示出对细菌病原体大肠杆菌的生长有很高的抗菌效率。研究证明,在微反应器中快速、可控合成的纳米粒子具有高的染料降解效率、光稳定性和抗微生物性能。

图5 T型微通道的PDMS芯片反应器装置图(a)和Ag3PO4纳米颗粒合成示意图(b)[38]Fig.5 PDMS chip reactor with T-shaped microchannel device diagram(a) and synthesis schematic diagram of Ag3PO4 nanoparticle(b)[38]

除上述单一结构的无机纳米颗粒外,微通道反应器还可以用于结构不均一的纳米颗粒的制备。CAMPBELL等[39]开发由3根一定长度和内径的玻璃毛细管、两个T形PEEK(聚醚醚酮)接头和四通阀组成流动聚焦微反应器,在制备过程中将吹扫液、连续相和前驱体送入微反应器,前驱体离开内部毛细管形成钛酸四丁酯(TBT)微滴,通过改变顺、反环形连续相流促进TBT 微滴破裂,可以形成不同尺寸的微滴。微滴从微反应器出口流出后收集在装有水解溶剂的瓶中,为防止TBT 微滴滴入瓶中可能造成的聚结或破裂,微反应器出口一定要浸没在收集瓶液体中,以这种方法制备得到具有高度单分散的蛋黄壳结构的TiO2微球(图6)。类似的方法也用于Co3O4@SiO2核-壳颗粒的制备[40](图7)。由此可见,采用多种形式的液滴形成方法,可以制备出结构更为复杂的纳米颗粒。

图6 合成核壳结构TiO2纳米粒子的微反应器装置图[39]Fig.6 Synthesis microreactor device diagram of core-shell TiO2 nanoparticles[39]

图7 核壳结构Co3O4@SiO2的流动聚焦微反应器装置图[40]Fig.7 Diagram of flow focusing microreactor with Co3O4@SiO2 core-shell structure[40]

微通道反应器用于纳米材料的制备,不仅可以很好地控制颗粒的粒度与形貌,还可以通过设计通道和液滴的形成方法制备出结构复杂的纳米颗粒。尽管如此,与传统釜式反应器相比,微通道反应器存在通道易堵塞、对泵的脉动要求较高,当通过增加微通道数量放大时,监测难度也大大增加。

1.3 连续流气相反应器

尽管纳米材料的制备大多在溶液体系中进行,但气相合成也已被证明是纳米颗粒最成功、最有效的生产途径之一。数十年来,该工艺常被用于工业规模的纳米颗粒生产,如炭黑、二氧化硅、二氧化钛、核燃料等。常规的气相合成反应器如图8 所示,由置于高温炉中的无缝或多孔反应管及配套的引入气相反应物料的单元组成,固态原料可采用高温升华成气态形式来实现进料。CHITHAIAH 等[41]设计了置于高温炉中的多孔石英反应池,将反应物料MoO3置于反应池中,通过高温升华使MoO3与反应池的H2/H2S反应。经历固体前驱体MoO3的蒸发、蒸气的部分还原、亚氧化物纳米晶须的生长、低温硫化和纳米晶须到二硫化钼的高温硫化后制备得到MoS2纳米管。该反应处于高温密闭环境,利用固态原料升华为气态与其他气态物料发生反应制备特殊结构的MoS2纳米管,该装置不仅避免了氧化物粉末与气流的直接接触,还防止了生成的MoO3蒸气被扫出。这种气相间的反应比液相反应传质效果更好;但高温气化过程需要材料在高温下易于升华形成蒸气,同时反应中蒸气的浓度也不易控制。

为进一步提高制备效率和克服现有反应器的不足,研究者们不断开发出适于气相反应的连续流气相反应器,包括激光气化流动反应器(LVFR)[42]、气溶胶反应器(AR)[43]和连续流非热等离子体反应器(NTPR)[44]。

1.3.1 激光气化流动反应器(LVFR)

激光气化流动反应器具有可以实现快速局部加热气化,配合流化床快速混合反应的特点,适合制备各种短寿命活性中间体。该反应器的设计原理是通过激光(常用UV脉冲激光)实现对固体或液体预反应器进行气化,实现快速混合反应。激光束可聚焦在小范围,实现预反应器的局部加热气化,在激光聚焦区存在预反应器快速气化的局部强烈湍流,湍流区外是较为均匀的轴向载气流动,载气可快速带走气化生成的活性中间体,在下游混合管道内进行均一的气相反应。在混合管道中气化物和载气之间的流场分布为轴向旋转流动、漩涡和回流,使气化物在载气中分布均匀[42]。此外,在下游混合管道中,由于化学反应的存在,会有局部的热量、密度和速度的波动。WOODARD 等[45]在激光气化流动反应器中利用激光蒸发、氧化反应和配体涂层,在气相中生成氧化钼纳米棒并用乙腈进行配体包覆,然后在液氮冷肼中冷凝合成了尺寸为100 nm×20 nm、均匀性好的小配体(乙腈)包覆氧化钼纳米棒(图9)。这种激光气化反应器因激光功率密度大且功率可调,材料吸收激光后温度迅速升高而熔化或气化,即使熔点高的材料也适合,使用范围相对比较大,控制也较容易。但一般情况下,材料激光气化都需要较大的功率与功率密度,在较大规模上制备纳米颗粒还需进一步验证。

图9 激光气化流动反应器(LVFR)结构图[45]Fig.9 Structural diagram of laser vaporization flow reactor[45]

1.3.2 气溶胶反应器(AR)

气溶胶反应器是根据气态物质和固态颗粒物质之间的均匀混合和扩散,能够促进反应的原理来设计。这类反应器的流场分布通常表现为气体从反应器底部或侧面进入,然后沿着特定的流动路径上升或在反应器内流动,与悬浮于气体中的固态颗粒物质相接触[43]。该反应器与旋转环隙反应器相似,都具有易于放大的特点,不同之处在于气溶胶反应器适用于气-固间的反应。气溶胶反应器的关键是气体进料和流动控制应避免固体颗粒的堆积或沉积,以确保气溶胶在反应器中均匀分布,同时需要考虑反应物在反应器中的停留时间以控制反应的进行。HOU 等[46]设计了由多个同心喷嘴和两个相同的蒙乃尔管组成的气溶胶反应器(图10),将纯度为99.5%的UF6气体分别预热至125、200 ℃送入多个同心喷嘴,并控制和测量蒸气进气量,通过UF6水解反应,在停留时间为32.2 s、混合时间为10.5 s 即可生成UO2F2纳米颗粒。气溶胶反应器与液相反应器相比,普遍效率更高更易控制。但不同材料制备产生气溶胶的温度不同,有些材料需要极高的温度才能产生气溶胶,因此适用范围较局限。

图10 气溶胶反应器结构图[46]Fig.10 Structural diagram of aerosol reactor[46]

1.3.3 连续流非热等离子体反应器(NTPR)

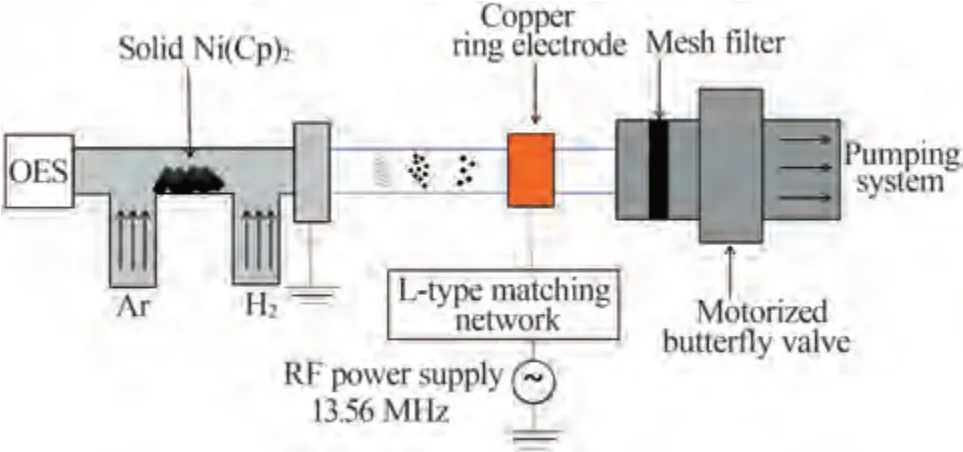

连续流非热等离子体反应器是依据高活性的气相等离子体在连续流动条件下与反应物接触并发生反应的原理设计。该类反应器在反应管道内部产生等离子体放电,随后反应物连续输入管道经过放电区与等离子体反应,可实现产物连续反应过程[44]。管道中反应物的流场分布主要是有序的轴向流动,其次在经过放电区时会在局部形成湍流和旋流等复杂流动,并且化学反应释放的热量也会引起局部流场的扰动和不稳定,这类反应器适用于各种气相的连续反应过程。WOODARD 等[44]构建了由升华室、石英管和连接到射频源(13.56 MHz)的铜环阴极组成的连续流非热等离子体反应器(图11),并以有机镍为原料形成的镍基等离子体,经氢气还原后制得镍纳米颗粒,升华室中以恒定流量的氩气为载气,在第二气体入口注入H2,采用低压射频放电的方式使Ni(Cp)2解离、Ni纳米粒子成核,得到的Ni颗粒被收集在过滤器上。非热等离子体中电子的温度高而离子或中性离子的温度较低,由于电子能量高易引发反应产生多种活性物质的优势,使得很多需要在高温、高压等严苛条件下进行的颗粒制备反应,在常温、常压条件下也能够顺利进行。同时,非热等离子体放电过程中产生的大量活性物质,可以加速结晶反应及改变颗粒表面状态,但非热等离子体反应器也存在放电过程情况复杂、机理解释不清、实验重复性差、能量利用效率低及对装置设备要求高等问题。

图11 连续流非热等离子体反应器结构图[44]Fig.11 Structural diagram of continuous flow non thermal plasma reactor[44]

气相流动反应器利用传统的热、新型的激光和非热等离子体等手段,将固体原料气化后再与其他气体进行反应,制备出常规方法难以制得的结构独特的纳米颗粒,为结构独特纳米材料的制备提供了新的思路和手段。但后续工业放大还可能面临诸多的挑战,值得进一步深入研究。

2 总结和展望

本文介绍了高速旋转式反应器、微通道反应器和连续流气相反应器在纳米粒子制备中的应用。与传统釜式反应器相比,这几种新型反应器克服了釜式反应器过程非连续、产品品质重复性有限、纳米颗粒粒径分布宽和结构调节不容易做到等问题,实现了纳米材料的连续高效可控制备。高速旋转式反应器通过物料与容器间的相对运动,使物料在容器中不断混合,大大加快反应速度,实现纳米材料的快速制备;微通道反应器采用通道和液滴形成方式不同的设计,制备出结构复杂的纳米颗粒;连续流气相反应器利用传统的热、新型的激光和非热等离子体等手段,将固体原料气化后再与其他气体进行反应,制备出常规方法难以制得的结构独特的纳米颗粒。但新型反应器也存在一些问题:高速旋转式反应器对设备加工工艺要求十分严格;微通道反应器可能存在通道易堵塞、泵的脉动导致流量不够稳定;气相流动反应器在原料的选择和后续放大方面还面临诸多挑战。随着科技发展对纳米材料的类型、大小、形貌和结构要求的变化,一方面要充分利用这些反应器的特点及优势,有针对性的选择适宜的反应器来应对纳米材料需求的变化;另一方面还要从需求出发,根据纳米材料制备过程和原理,开发和设计出更适宜的新型反应器。同时还需要探究放大规律和深入研究反应机理,以加快新型反应器的规模化应用。