一种新型顶部驱动修井系统的设计

张军巧,齐建雄,楚飞,谢宏峰,赵春晖

(北京石油机械有限公司,北京 102206)

0 引言

顶部驱动修井系统可在修井井架上直接安装使用,为常规修井作业提供旋转动力,支承钻柱并从井架上部直接驱动钻柱或油管向下送进[1]。采用顶部驱动钻柱的方式,可直接接入单根或双根,除用于常规修井作业外,还可用于开窗侧钻、钻裸眼井和取芯等作业。

油田开发进入中后期,油井井况不断恶化,开采难度增大,作业施工工作量随之加大,尤其挤堵、钻塞、套铣、磨铣、钻桥塞等井下工艺技术及井筒处理的措施明显增多[2-3]。为稳产增产,有效提高工作效率和可靠性,北京石油机械有限公司融合国内外顶部驱动修井系统先进技术和经验,研制了一种新型顶部驱动修井系统。

1 技术分析

1.1 遵循标准

顶部驱动修井系统的设计既要满足常规钻修井作业的要求,还要符合相应的标准和规范要求。在设计过程中遵循的标准主要有[4-6]:Q/SY CPET J010031—2019《顶部驱动修井系统》、API Spec 8C《钻井和采油提升设备规范(PSL1 和PSL2)》、GB/T 23505—2017《石油天然气工业 钻机和修井机》、SY/T 5288—2000《钻采提升设备的主要连接尺寸》,以及公司的相关技术规范。

1.2 设计要求

为实现顶部驱动修井系统转动管柱、循环钻井液和驱动工具进行修井作业自动化的要求,该修井顶驱的提升部件要有足够的强度,钻井液循环通道密封要牢靠,液压系统能够远程对液压元器件和动力水龙头进行操作,整机体积要小,以满足修井机井架空间的需要。

1.3 工作原理

液压动力系统中的柴油机作为动力源,驱动主液压泵旋转,主液压泵输出的油液驱动液压马达及与液压马达连接的主轴转动,进而带动管柱作业。液压控制系统可通过操作面板远程控制液压马达的供油方向和供油排量的大小,实现对主轴旋转方向和转矩的实时调整和监测。

1.4 主要技术参数

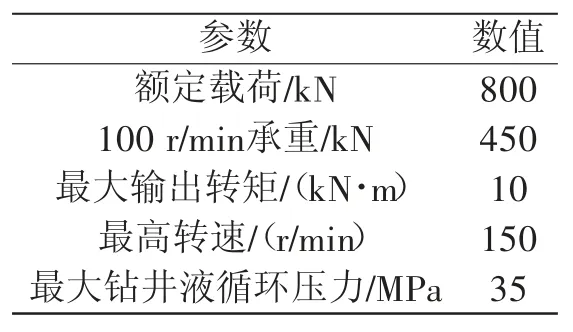

新型顶部驱动修井系统主要技术参数如表1所示。

表1 新型顶部驱动修井系统主要技术参数

2 结构组成

顶部驱动修井系统主要由动力水龙头本体、液压动力系统、液压控制系统组成。

2.1 动力水龙头本体

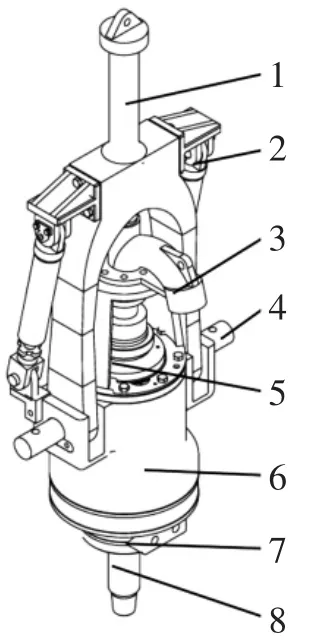

动力水龙头本体由提环总成、翻转装置、鹅颈管、承扭机构、冲管总成、箱体总成、主轴总成、液压马达组成,结构如图1所示。

图1 动力水龙头本体结构图

2.2 液压动力系统

液压动力系统由柴油机、主液压泵、辅助液压泵、油箱和油路附件组成。辅助液压泵由补油泵、冲洗泵和牵引泵组成。油箱由进油和回油过滤器、温度计、液位计等组成。油路附件包括冷却装置、加热装置和液压管线等。

2.3 液压控制系统

液压控制系统由对压力、流量、转速、急停、故障报警功能进行控制的手柄、旋钮、按钮、显示仪表及连接管缆等组成。

3 关键件的强度校核

承受顶部驱动修井系统额定载荷的提环、主轴及主轴总成上的承载轴承是设计的关键件。提环上端与吊卡孔径连接的台肩尺寸、主轴与钻柱连接螺纹规格、其它连接尺寸及安全系数可以依据石油行业标准和API标准进行选取,通过常规计算后,采用有限元进行优化分析,即可使提环和主轴的强度、疲劳寿命满足要求。本文仅以主轴总成上的承载轴承的选型进行重点阐述。

轴承的选型应考虑额定动载荷、额定静载荷及动力水龙头的结构和使用特点等几个方面。

3.1 轴承额定动载荷的计算

一般情况下,额定动载荷的公式[7]为

但由于地层的复杂性,顶部驱动修井系统工作中承受的实际载荷和转速是动态变化的,可用等效载荷k寿Pmax代替kNP,并计入安全系数等参数,可得到主轴承实际动载荷C′[8]为

式中:n1为轴承动载荷安全系数,k载为超载系数,k温为温度系数,k寿为等效系数,Pmax为最大当量动载荷。

由于修井顶驱还需要符合API Spec 8C,轴承额定载荷公式规定如下:

式中:WS为主轴承在100 r/min时的计算载荷;WR为主止推轴承在100 r/min时90%的轴承最短使用寿命为3000 h的额定载荷。

根据式(2)和式(3)计算得到的较大值,确定轴承额定动载荷,使轴承的额定动载荷不小于实际动载荷计算值。

3.2 承受静载荷的计算

依据API Spec 8C表1设计安全系数的规定,当产品额定载荷小于1334 kN时的安全系数为3,则确定实际静载荷为产品额定载荷与安全系数的乘积,使轴承的额定静载荷不小于实际静载荷计算值。

3.3 轴承型号的确定

根据计算得到的理论最大静载荷和动载荷、轴承安装位置处的内外圆直径,以及使用工况(转速、工作载荷及方向、冲击载荷、安装和拆卸等),即可确定轴承的型号。

4 技术特点

1)提环上端通过吊卡和双臂吊环的悬挂方式与修井机连接,下端固定在箱体上,可承受整个动力水龙头的额定载荷,结构紧凑,缩短了动力水龙头本体高度。

2)翻转总成安装在提环和箱体之间,通过翻转油缸的伸缩,使动力水龙头本体自动倾斜,便于主轴螺纹对扣,减少螺纹磨损。

3)鹅颈管、冲管总成和主轴总成形成钻井液循环通道,其中,鹅颈管和冲管总成可自动对正。该通道不但能承受钻井液压力和冲击,实现循环钻进对主轴的旋转密封,还能满足耐钻井液腐蚀的要求。

4)承扭机构为伸缩式,一端与箱体连接,另一端与钢丝绳连接。钢丝绳的两端通过卸扣分别与天车和地锚连接。承扭机构的长度可以根据井架的情况进行调整,使动力水龙头本体与井架保持相对正确的位置。工作过程中,井下产生的反转矩通过主轴传递到承扭机构上,用来承受反转矩[9-10],限制动力水龙头反转,同时,保证动力水龙头能沿钢丝绳上下滑动。

5)液压马达直接驱动主轴钻进,提供钻修井所需钻速和转矩。取消减速机构及油润滑、冷却和过滤系统,传动效率更高、密封数量更少、结构更简单、可靠性更强。液压马达与主轴之间的同轴度好,避免了工作过程中由于同轴度不好造成的各连接件之间过度磨损和冲击。

6)液压动力系统的主液压泵与液压马达间采用闭式油路,系统响应速度和控制精度高、稳定性好。辅助液压系统中的补油泵不断地向液压系统补充冷却后的液压油,保证马达正常工作的同时,有效解决闭式系统的温升问题;冲洗泵从油箱抽取冷却后的液压油冷却液压马达壳体,带走液压马达热量,控制液压马达温升;牵引泵辅助动力水龙头本体的拖曳收回和液压管线(含马达进回油和泄油、冲洗及翻转油缸的进回油管线)盘管。

7)液压控制系统可通过远程控制面板对系统进行操作,实现对柴油机输出功率大小的控制、主液压泵流量调节、液压马达转动方向和转速变换、系统急停、系统压力设定、液压管线自动盘卷、动力水龙头本体自动拖曳和自动翻转等操作,自动化程度高。

5 厂内试验

样机装配完成后,在厂内进行了试验,内容包括:静载拉伸试验、动力水龙头试验、主通道密封试验、液压动力系统试验、控制功能试验。具体试验情况如下。

1)静载拉伸试验。在提环预期产生高应力的合适部位贴应变片,缓慢加载到验证载荷后卸载。试验结果显示提环无屈服发生,卸载24 h后进行无损检测,检查提环无变形和损伤,无损检测结果符合技术文件和相关标准的要求。

2)动力水龙头试验。对产品进行空载运转、转矩加载、跑合试验。试验过程中噪声小、运转平稳、无异常,最高转速可达到150 r/min,最大输出转矩达到10 kN·m。

3)主通道密封试验。对主轴、冲管总成及鹅颈管在内的泥浆通道进行69 MPa、2个周期、每个周期保压3 min的压力试验,均无可见的压力下降或渗漏。

4)液压动力系统试验。对柴油机、液压泵、液压马达和管路附件进行联动试验。各元件工作正常,显示正确,没有渗漏,无异响。

5)液压控制系统试验。对系统功能及显示、报警、保护等进行试验。系统调节控制准确、操作灵活、反应灵敏,显示与报警无误。

6 结论

1)研制的顶部驱动修井系统无减速箱和油润滑系统,由液压马达直接驱动主轴,密封数量少,解决了使用齿轮传动造成的动力水龙头本体偏重倾斜、效率损耗大和维护不便问题,提高了传动可靠性,简化了结构,缩小了外形尺寸。

2)采用闭式液压油路,解决了顶部驱动修井系统对井场电网的依赖,工作平稳性和控制准确性得到保障。同时,补油泵、牵引泵、冲洗泵集成在主泵上,使管路连接变得简单,不仅缩小了安装空间,而且减少了由管路连接造成的泄漏和管道振动,提高了液压系统的可靠性。

3)顺应石油装备自动化发展要求,采用远程控制技术,操作人员使用遥控面板就可对液压马达、液压管线和动力水龙头本体进行精准控制,使转矩输出平稳、控制逻辑合理,降低了操作人员劳动强度,改善了作业环境,从而提高了工作效率和安全性。

4)通过试验检验了顶部驱动修井系统的各项功能。试验结果表明,整机性能稳定,运行平稳,设计合理。