超强吸湿速干复合功能运动面料开发

文 | 左凯杰 高妍 侯丽丽 董芳 张国成

“十三五”时期,随着全民健身与全民健康意识的深度融合,户外运动如登山、徒步、马拉松等项目逐渐受到人们的喜爱,特别是各类跑步运动,如晨跑、夜跑以及半马,几乎吸引了各个年龄层次的运动爱好者。据统计,截至2021年底,全国户外运动参与人数已超过4 亿。同时,国家体育总局牵头,会同相关部门在2022年10月发布了《户外运动产业发展规划(2022 — 2025年)》,为“十四五”期间户外运动产业的发展指明了方向,因此户外运动纺织品也迎来重要的发展机遇。在运动过程中,纺织品的热湿舒适性对于穿着者而言非常重要,因此吸湿速干类功能织物应运而生。

目前市场上的吸湿速干类织物无外乎采用吸湿速干纤维和进行吸湿速干后整理两大类,其中吸湿速干纤维主要是将涤纶或锦纶做成异形截面,如“十”字形、“Y”形、“H”形等,利用纤维表面的沟槽将内层汗液或湿气快速传导至外层蒸发,也有将纤维做成蜂窝状结构的,原理和效用与异形截面基本类似;后整理则采用吸湿排汗整理剂如TF-620对涤纶针织物或吸湿快干整理剂如Hydroperm NPU liq对锦氨针织物进行整理,亦可达到吸湿速干要求,缺点是吸湿速干效果随水洗次数的增加而逐渐降低,故其速干功能的持久性值得进一步研究。据柳永杰等对市场上速干衣类产品随机抽测20个批次的结果来看,速干衣类产品存在大量不合格现象,其中不达标的前三大原因为透湿量、滴水扩散时间、透气性指标不合格。因此,开发满足标准要求的吸湿速干类运动面料非常重要。

针对上述问题,本文采用新型聚乙烯(PE)纤维与细旦高F数涤纶(PET)交织,通过组织结构设计与染整工艺优化,进行吸湿速干复合功能运动面料的开发。

1 试验

1.1 材料及仪器

纱线:PE纱线,50 D/24 f FDY;涤纶纱线,75 D/144 f半消光加工丝。

染化料:分散黄棕Yellow Brown S-4R、分散酱红Rubine HFW-4B、分散藏青Navy ECO 300%(江苏德旺化工工业有限公司);精练乳化剂SEN(江苏信守化工有限公司);高温分散剂HP(江苏合秦化工有限公司);吸湿速干整理剂SR-631(无锡长盛精细化工有限公司);冰醋酸、纯碱、烧碱、保险粉,均为工业级。

仪器:50 kg高温高压溢流染色机(台湾东庚染整机械有限公司);耐洗色牢度试验机SW-24AⅡ(温州大荣纺织仪器有限公司);摩擦色牢度试验仪M238BB(上海鼎徽仪器仪表设备有限公司)。

1.2 织造工艺

采用SD-G-4A型双面纬编大圆机织造,织造前彻底清洗机台,并检查织针状况。化纤长丝编织需特别注意保持送纱张力稳定,避免横条、油针、针路等异常情况的产生,具体织造工艺参数如下:机号为28针/25.4 mm,筒径为863.6 mm,路数为72路,总针数为2 988枚。

织造组织结构采用双面鸟眼组织,即正面为平面组织,采用细旦高F数涤纶纱织造;背面为鸟眼面,采用PE纱线织造,既有天然凉感,又便于汗液快速传导至正面,保持贴肤面的干爽。

1.3 染整工艺

依据纱线特性,制定的染整工艺流程为:前处理→染色→还原洗→成品定形。

1.3.1 前处理

前处理的配方及工艺如下。

纯碱 1 g/L

精练乳化剂SEN 2 g/L

温度 95 ℃

时间 30 min

浴比 1∶20

1.3.2 染色

染色处方及工艺如下。

精练乳化剂SEN 1.4 g/L

高温分散剂HTA 1 g/L

还原防止剂OX 0.5 g/L

分散黄棕Yellow Brown S-4R 0.038%(o.w.f)

分散酱红Rubine HFW-4B 0.031%(o.w.f)

分散藏青Navy ECO 300% 0.91%(o.w.f)

pH值调节剂 0.7 g/L

温度 110 ℃

时间 30 min

浴比 1∶20

染色结束后,采取适度的碱性还原清洗可以去除表

面浮色,提升染色牢度,其处方及工艺如下。

烧碱(38 °Bé) 4.5 g/L

保险粉 3 g/L

温度 85 ℃

时间 20 min

浴比 1∶20

面料整体的染色工艺曲线如图1 所示。

图1 染色工艺曲线

1.4 测试方法

1.4.1 抗起毛起球性能

抗起毛起球性能按照GB/T 4802.2 — 2008《纺织品织物起毛起球性能的测定 第 2 部分:改型马丁代尔法》测定。

1.4.2 吸湿速干性能

滴水扩散时间、吸水率、芯吸高度、蒸发速率、透湿率按照GB/T 21655.1 — 2008《纺织品 吸湿速干性的评定 第 1 部分:单项组合试验法》测定。

1.4.3 吸湿排汗性能

渗透面浸湿时间、渗透面吸水速率、单项传递指数按照GB/T 21655.2 — 2019《纺织品 吸湿速干性的评定第 2 部分:动态水分传递法》测定。

1.4.4 凉感性能

凉感性能按照GB/T 35263 — 2017《纺织品 接触瞬间凉感性能的检测和评价》测定。

2 结果与讨论

2.1 面料品质

所开发面料的外观品质及物理性能如表1 所示。从表1 可以看出,采用本工艺开发的超强吸湿速干面料外观品质优良,布面平整且颜色均匀,无明显染色异常,其中PE无法用分散染料染色,故面料正面为蓝色,反面为白色;其正、反面抗起毛起球等级分别为 4 级、4 ~ 5级,表明抗起毛起球性能良好,主要是因为正反面所用纱线均为长丝,不易磨断,故较短纤织物的抗起毛起球性能好,但正面采用高F数纱时,需注意因其单纤线密度低,长时间摩擦有可能导致起毛起球;从面料的物理性能看,其经、纬向缩率分别为-4%、-2%,满足一般服装面料缩率±5%的标准,同时其扭力仅为0.7%,表明该面料做成服装后,收缩较小,且整体版型不会出现扭曲,影响穿着舒适性及美观性。

表1 面料品质及物理性能

超强吸湿速干面料的耐摩擦色牢度如表2 所示。从表2 可以看出,超强吸湿速干面料的耐干、湿摩擦色牢度均达到 4 级及以上;耐水洗色牢度除尼龙沾色为 3 ~ 4级外,其余也均达到 4 级及以上。分析尼龙沾色较差的原因,主要是由于PE纤维不耐高温,当温度超过120 ℃时,纤维会软化、变形,导致织物组织结构破坏,故染色温度只能选择110 ℃;由于降低了染色温度,会对涤纶上色造成不利影响,故选择分子量相对较小、易于上染的E型染料分散藏青Navy ECO 300%作为主色,但其缺点是色牢度稍差。

表2 面料耐摩擦色牢度及耐水洗色牢度 级

针上述问题,若面料的耐水洗色牢度要想达到 4 级以上,需要从纤维和染料两方面着手:首先将细旦高F数普通涤纶更换为常压低温可染涤纶(ECDP)或迭代®涤纶(新型常压分散染料可染涤纶和新型常压阳离子染料可染涤纶均可),因为常压低温可染涤纶(ECDP)或迭代®涤纶染色温度仅为98 ~ 100 ℃,染色温度升高有利于提高上染率、改善牢度;染料方面则可选用SE或S型分散染料或高牢度阳离子染料染色,由于ECDP引入了第三单体、第四单体进行改性,玻璃化温度降低,有利于大分子或高色牢度染料的上染。

2.2 复合功能性分析

2.2.1 吸湿速干性

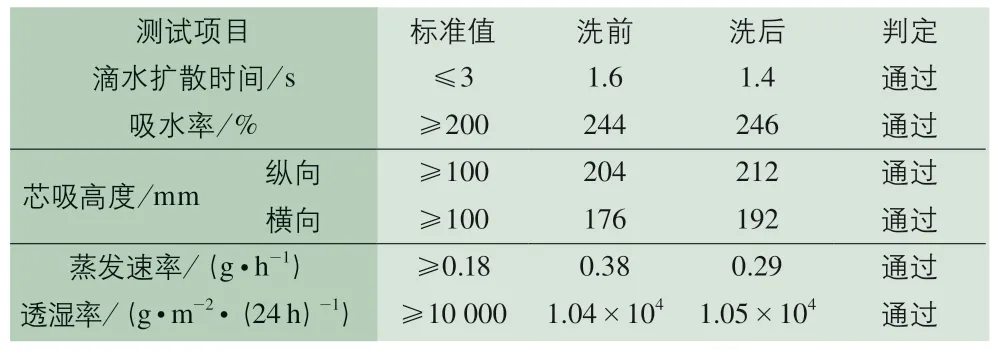

面料的吸湿速干性能测试结果如表3 所示。从表3可以看出,超吸湿速干面料的吸湿速干性能优异,各项指标均通过测试。其中,滴水扩散时间在洗前、洗后分别为1.6和1.4 s,该指标主要考核的是面料对于液态水的吸收速度,而吸水率在洗前、洗后分别为244%和246%,该指标主要考核面料对于液态水的饱和吸收程度;滴水扩散时间和吸水率综合反映出面料在人体出汗状态下对于汗液的吸收能力。此外,面料在洗前、洗后的纵向芯吸高度分别为204和212 mm,横向芯吸高度分别为176和192 mm,远高于标准值(100 mm),表明水分在面料表面可以充分扩散,而扩散面积越大,越有利于水分的蒸发,这一点从蒸发速率也可以得到佐证,面料洗前、洗后的蒸发速率分别为0.38和0.29 g/h,超出标准值0.11 ~0.20 g/h。而透湿率模拟的是皮肤散发的湿气透过织物向外传导的能力,面料在洗前、洗后的透湿率也都超过标准要求,一般透湿率越高,服装的穿着舒适性越好。

表3 面料的吸湿速干性能

吸湿和速干是一对辩证统一的概念,吸湿性增强必然导致速干性降低,唯有掌握两者的平衡,才能满足服用要求。一般来说吸湿性差,皮肤产生的汗液无法被织物及时吸收,服装的穿着体验感就会变差;但吸湿性增强,面料大量吸附的汗液若无法通过扩散、蒸发去除,达到面料的饱和吸附能力后会黏贴皮肤,穿着体验同样不佳。因此,在考核面料吸湿速干性能的同时,还需要关注水分从贴肤面到外表面的单向传递性能,保持贴肤面的干爽才能带来较佳的穿着体验感。

2.2.2 吸湿排汗性

面料的吸湿排汗性能测试结果如表4 所示。从表4可以看出,超吸湿速干面料的吸湿排汗性能也很优异,其渗透面浸湿时间仅1.6 s,评级可达 5 级,渗透面吸水率为74.9%/s,评级为 4 级,这是由于渗透面由高F数异形截面涤纶组成,F数增加使得纱线的比表面积和纤维间隙均大大增加,有利于提高吸水率,而特殊的异形截面结构,使得水分能够沿纤维截面沟槽迅速铺展开,故使得浸湿时间和吸水速率均大幅提升;织物单向传递指数达到633.7,为标准值的 6 倍多,评级可达 5 级,表明本面料具有非常优异的单向传递效果,这是由于在面料结构设计中贴肤面采用的非亲水性PE纤维具有“排水”作用,而渗透面采用的高F数异形截面涤纶具有强“吸水”作用,在一“排”一“吸”的推动作用下,水分快速从贴肤面传递到渗透面。此外,贴肤面采用的是50 D/24 f纱线,渗透面采用的是75 D/144 f纱线,在同样的针数情况下,贴肤面的纤维间隙较大,也有利于水分向渗透面传导。

表4 面料的吸湿排汗性能

2.2.3 凉感

面料的凉感性能测试结果如表5 所示。从表5 可以看出,超吸湿速干面料的Qmax为0.20 W/cm2,满足国标对于织物凉感性的要求,据纱线厂商提供的基础资料,PE纤维导热系数为0.4 ~ 0.5 W/(m·℃),是常用合成纤维及天然纤维中导热性能最好的,有利于将皮肤产生的热量快速向外界传导。此外在实际穿着过程中,同时伴随着汗液由里及外的传导,以及在织物表面的蒸发,也会带走一定的热量,故面料实际穿着时凉感效果更佳。

表5 面料的凉感性能

3 染整生产过程中常见问题及解决方案

3.1 面料手感发硬

面料手感发硬主要是因为PE不耐高温导致的,此异常多发生在定形阶段,因为目前印染厂大多使用的是直燃式定形机,在设定低温时,定形机内的实际温度比设定温度普遍偏高,而一旦超过120 ℃,就会造成面料偏硬,因此建议采用110 ℃定形比较稳妥;此外,在定形过程中应严禁任何原因的停机,因为受热时间过长也会导致布面发硬。

3.2 增加面料弹性困难

由于PE纤维不耐高温,而氨纶的预定形温度普遍在195 ℃以上,因此不能像普通面料一样通过与氨纶交织增加弹性。可以考虑以下两种方案:(1)与非氨弹性纤维PBT或PTT(杜邦生产的商品名为Sorona®)交织,其染色温度均在100 ~ 110 ℃,且无需预定形,弹性略低于氨纶;(2)与聚烯烃弹性纤维XLANCE®交织,聚烯烃弹性纤维的预定形温度区间很宽泛,在110 ~ 200 ℃均可达到定形效果。

3.3 成品面料单向导湿效果差

此类面料的表现是在贴肤面开始呈拒水状态,之后慢慢润湿,直至有部分水接触到渗透面的纤维,才会迅速将水滴吸入面料内。造成成品面料单向导湿效果差的主要原因是面料的组织结构设计不合理,贴肤面一般采用非亲水性材料,若其结构过于紧密,则会形成拒水层,表面拒水导致水滴由贴肤面到渗透面的传导时间被大大延长。

上述问题的解决方案为:(1)在组织结构设计中,贴肤面纱线的线密度可略低于渗透面纱线,且织造过程中贴肤面纱长宜略放长5%左右,使其结构稍松,纤维间隙增加,有利于水滴快速透过;(2)染整过程中添加涤纶用的吸湿排汗整理剂,可以降低贴肤面的拒水效应,以利于水滴透过,缺点是单向传递指数可能会略有降低。

4 结论

随着各类功能性纤维在服装面料中的应用越来越广泛,在产品开发过程中需特别注意应根据纤维特性进行组织结构设计、织造工艺、染整工艺的调整。从超强吸湿速干复合功能针织面料开发实践过程中,可以得出以下结论。

(1)在组织结构设计中,贴肤面结构不宜太紧密,保持一定的纤维间隙有利于提升单向导湿效果。

(2)PE与常规涤纶交织组成的面料染中浅色时,耐水洗色牢度可达 3 ~ 4 级以上,但客户指定染深色时,常规涤纶需更换为常压低温可染涤纶。

(3)PE不耐高温,染色、定形均需控制实际温度不超过120 ℃,以设定在110 ℃为宜,避免织物发硬。