新型有机硅改性聚丙烯酸酯类无氟防水剂的开发及在化纤面料上的应用

文 | 陈晓妹 陆志毅 方伟镇

近年来,户外运动如滑雪、登山、徒步、钓鱼等在国内越来越受到追捧,人们对专业户外设备的需求日益增加,服装品牌商也不断开发出更专业的功能服饰。在户外服饰的众多功能中,防水性能作为一种可视化效果强、容易测试的特殊功能,常常作为重要的宣传点。目前最优秀的防水防油整理剂是含氟的有机聚合物,但这些防水防油整理剂基本含有全氟辛烷磺酸(PFOS)或其衍生物。随着人们环保意识的增加以及环保法规日趋严格,含有全氟辛基类化合物的有机氟防水剂(C8防水剂)与全氟己基类化合物的有机氟防水剂(C6防水剂)正在区域性地逐步被限制和禁用。与氟系防水剂相比,无氟防水剂不易在生物体内沉积、容易降解、对人体无害,是更加环保安全的产品。

户外运动面料以涤纶、锦纶等化学纤维为主,为应对复杂户外环境,对服饰的功能整理也提出了多元化的需求,如具有超泼水性能、手感柔软,同时对耐洗性能和洗后干燥方式也提出了更高的要求。本文以自制反应型硅油和丙烯酸酯类防水单体为原料,通过乳液聚合制备了新型有机硅改性聚丙烯酸酯类无氟防水剂,并研究了该无氟防水剂用量、焙烘温度及时间、洗后干燥方式等因素对防水性能的影响,获得了在不同面料上的最优整理工艺。同时对比了应用该新型无氟防水剂与市面上畅销的无氟防水剂A、B整理后面料的防水性和耐洗性,考察了其在染厂大生产中的应用效果。

1 试验

1.1 材料与仪器

材料:深蓝色涤纶春亚纺面料(75 D×75 D,克重72 g/m2)、天蓝色涤塔夫面料(50 D×50 D,克重45 g/m2)、绿色尼丝纺面料(40 D×40 D,克重55 g/m2)、米色锦纶塔丝隆面料(70 D×160 D,克重121 g/m2),市售;丙烯酸十八酯、甲基丙烯酸异冰片酯、N-羟甲基丙烯酰胺,上海阿拉丁生化科技股份有限公司;磷酸钠、氢氧化钡,上海麦克林生化科技股份有限公司;二甲基十八烷基胺、XP-50、AEO-20、2,2-偶氮二(2-脒基丙烷)二盐酸盐、冰醋酸、氯乙烯,市售;交联剂DM-3917G,广东德美精细化工集团股份有限公司;反应型硅油,自制。

仪器:JJ6000型电子天平(上海精胜科学仪器有限公司);P-AO型Rapid横式小轧车(瑞比精密机械公司);R-3型定形机(台湾RAPID公司);101A-2型烘箱(上虞市东盛试验仪器厂);YH-86型织物沾水度仪、Y089D型全自动缩水率试验机(均为温州方圆仪器有限公司);HunterLab ultrascan VIS分光测色仪(美国HunterLab公司);日立SU8010扫描电子显微镜(日本日立公司)。

1.2 新型无氟防水剂的制备

在烧杯中称取适量丙烯酸十八酯、甲基丙烯酸异冰片酯、自制反应型硅油、N-羟甲基丙烯酰胺,以适量二甲基十八烷基胺、XP-50、AEO-20为乳化剂,加入适量的冰醋酸及去离子水,搅拌条件下用超声波乳化分散15 min,充分乳化后形成稳定的预乳液。将预乳液转移到高压反应釜中,使用氮气置换高压釜中的空气后,添加占单体总质量0.5%的2,2-偶氮二(2-脒基丙烷)二盐酸盐作为引发剂,压入氯乙烯,水浴加热到62 ℃,保温5 h后降温出料。

1.3 后整理工艺

整理液配方:防水剂用量20 ~ 60 g/L,交联剂DM-3917G的用量为防水剂用量的20%。

后整理工艺:一浸一轧(轧液率50% ~ 70%),焙烘温度130 ~ 170 ℃,焙烘时间30 ~ 180 s,放置回潮(回潮条件:相对湿度65%±2%,温度(20±2)℃,回潮24 h)。

1.4 测试

1.4.1 防水性能

按照AATCC 22-2017《纺织品防水性能的检测和评价(沾水法)》测定及评级,将试样上的润湿图案与标准图卡对照评级,分数越高表示防水性能越好。耐洗性能测试按照GB/T 8629 — 2017《纺织品 试验用家庭洗涤和干燥程序》中的A型洗衣机4N程序,干燥方式:60 ℃烘干 1 h或室温晾干24 h(温度25 ℃,湿度60%)。

1.4.2 总色差

采用D65光源对面料进行测定,每个样品测试 4组,取平均值,总色差ΔE表示面料在防水整理前后颜色的变化。ΔE越大,表示色差变化越大。

1.4.3 手感

采用手感评定法,以 5 位受过训练的人员组成一个小组评估面料手感。先通过排序法决定手感最好和最差的面料,再将手感最好的面料定为 5 级,最差的定为 1级,其余的手感通过参照法得出,分为 1 ~ 5 级,数值越大,表示面料越柔软。

1.4.4 手抓痕

将布样叠成 8 层,用相同力度揉10次后展开,观察布面白痕情况。

1.4.5 表观形貌

采用日立SU8010扫描电子显微镜观察面料表面成膜情况。

2 结果与讨论

2.1 新型无氟防水剂应用工艺优化

无氟防水剂用量、焙烘温度、焙烘时间、洗后干燥方式对面料防水效果的影响较大,因此以下围绕这几种因素进行讨论。

2.1.1 新型无氟防水剂用量

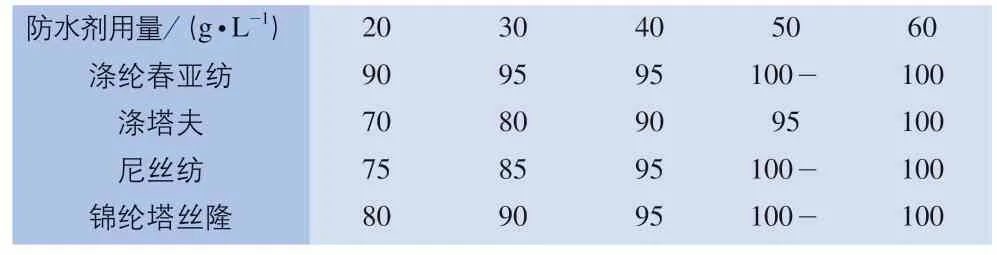

按照1.3中的工艺,选择新型无氟防水剂用量分别为20、30、40、50、60 g/L,焙烘温度170 ℃,焙烘时间60 s,探究新型无氟防水剂用量对不同面料防水性能的影响,结果如表1 所示。由表1 可知,随着新型无氟防水剂用量增加,面料防水性能逐渐提高,当防水等级达到90分后,防水效果随无氟防水剂用量的增加趋缓。从整理后面料的防水性能以及新型无氟防水剂用量两方面考虑,该无氟防水剂在涤纶春亚纺、涤塔夫、尼丝纺、锦纶塔丝隆面料上的用量分别为20 ~ 30、40 ~ 60、40 ~50、30 ~ 50 g/L时较好。

表1 新型无氟防水剂用量对面料防水等级的影响 分

2.1.2 焙烘温度

由于实际应用过程中焙烘温度对面料防水效果也有一定影响,按照1.3中的工艺,在最佳用量范围内选择较低的新型无氟防水剂用量,最终选择该新型无氟防水剂在涤纶春亚纺、涤塔夫、尼丝纺、锦纶塔丝隆面料上的用量分别为20、40、40、30 g/L,焙烘时间60 s,探究焙烘温度对面料防水性能的影响,结果如表2 所示。由表2 可知,随着焙烘温度的升高,面料防水性能也逐渐提高,这是由于焙烘处理后,防水剂与纤维交联,防水基团有序排布在纤维的外侧。随着焙烘温度的升高,分子排列更加规整,从而获得更好的防水效果。当焙烘温度为160 ℃时,面料防水性能达到最佳,170 ℃时,面料防水性能维持不变。由于实际应用过程中,化纤面料焙烘温度一般在170 ~ 180 ℃,综合考虑,焙烘温度选择170℃时较好。

表2 焙烘温度对面料防水等级的影响 分

2.1.3 焙烘时间

按照1.3中的工艺,选择该新型无氟防水剂在涤纶春亚纺、涤塔夫、尼丝纺、锦纶塔丝隆面料上的用量分别为20、40、40、30 g/L,焙烘温度170 ℃,探究焙烘时间对面料防水性能的影响,结果如表3 所示。由表3 可知,焙烘时间由30 s增加到180 s,面料防水性能的提升并不明显。延长焙烘时间反而会增加能耗,降低生产效率。综合考虑,焙烘时间选择60 s时较好。

表3 焙烘时间对面料防水等级的影响 分

2.1.4 洗后干燥方式

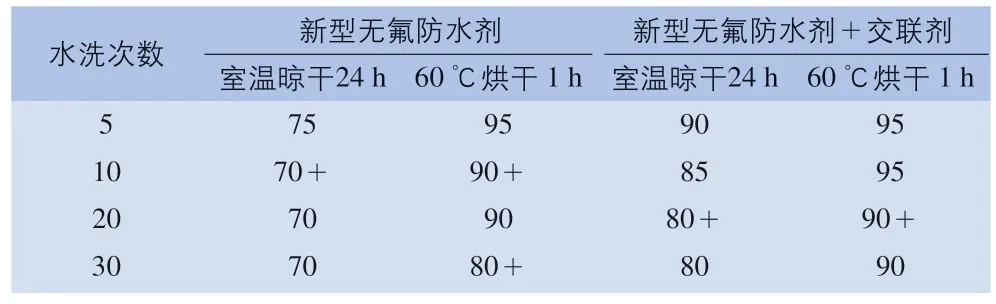

由于洗后干燥方式对于防水整理后面料的防水性能及耐洗性能有一定影响,在上述 4 款面料中选择 2 款成分不同的涤塔夫和尼丝纺面料,由于低用量无氟防水剂整理后的面料在多次水洗后防水效果并不明显,因此选择该新型无氟防水剂用量为60 g/L,交联剂用量为12 g/L,焙烘温度170 ℃,焙烘时间60 s,探究洗后干燥方式即60 ℃烘干 1 h和室温晾干24 h两种条件对于同一种面料防水性能的影响,结果如表4 和表5 所示。由表4 和表5 可知,随着水洗次数的增加,面料防水性能逐渐下降,这是由于面料表面的防水剂随着洗涤次数的增加而逐渐脱落,影响其防水性能。干燥方式对防水剂洗后防水效果的影响较大,特别是水洗后室温晾干的防水性能较低。另外,新型无氟防水剂与交联剂DM-3917G搭配使用,洗涤30次后,面料室温晾干防水等级可达80分(目前市场要求防水面料水洗30次后,室温晾干防水等级仍能达到70分以上)。

表4 洗后干燥方式对涤塔夫面料防水等级的影响 分

表5 洗后干燥方式对尼丝纺面料防水等级的影响 分

2.2 表观形貌

用扫描电镜分别测试经60 g/L新型无氟防水剂整理前,整理后,整理后水洗10次、60 ℃烘干 1 h以及水洗10次、室温晾干24 h涤塔夫面料表面的成膜情况,如图1 所示。从图1(a)中可以清晰地看到纤维表面凹凸不平,未被防水剂大分子覆盖;图1(b)中纤维表面被防水剂大分子覆盖且纤维之间也有聚合物的黏连,此时面料表现出优异的防水性能;图1(c)、图1(d)中纤维上的部分防水剂大分子已经被洗掉,此时面料的防水性能出现不同程度的下降,但依然能明显观察到附着在纤维表面的颗粒附着物,表明即使经过10次洗涤,新型无氟防水剂在纤维表面仍然存在。

图1 扫描电镜图

2.3 防水效果对比

将新型无氟防水剂与市场畅销的无氟防水剂A和无氟防水剂B进行对比。选择上述 4 款面料中 2 款成分不同的涤塔夫和尼丝纺面料进行防水整理,焙烘温度170 ℃,焙烘时间60 s。

2.3.1 防水性能

选择防水剂用量分别为30、40 g/L,测试不同种类防水剂对面料防水性能的影响,结果如表6 所示。由表6可知,与市售无氟防水剂A及无氟防水剂B相比,无论是涤塔夫还是尼丝纺面料,经过新型无氟防水剂整理后面料的防水性能有明显提升。

表6 不同无氟防水剂整理后面料的防水等级 分

2.3.2 耐洗性能

户外运动面料要求经防水整理后在多次洗涤以及室温晾干条件下,防水性能没有明显下降。选择防水剂用量为60 g/L,交联剂DM-3917G用量12 g/L,测试经新型无氟防水剂整理后面料的耐洗性能,结果如表7 所示。由表7可知,新型无氟防水剂整理后的涤塔夫和尼丝纺面料水洗10次后防水效果明显好于市售无氟防水剂A及无氟防水剂B,特别是洗后室温晾干,防水性能仍达到80分以上。

表7 不同无氟防水剂整理后面料的耐洗性能 分

2.3.3 总色差

选择防水剂用量为60 g/L,以未加工布样为基准,测试防水整理后面料的总色差ΔE,结果如表8 所示。由表8 可知,在涤塔夫和尼丝纺面料上,新型无氟防水剂的总色差ΔE低于 1,色差变化明显低于市售无氟防水剂A和无氟防水剂B。

表8 不同防水剂整理后面料的总色差

2.3.4 手感及手抓痕情况

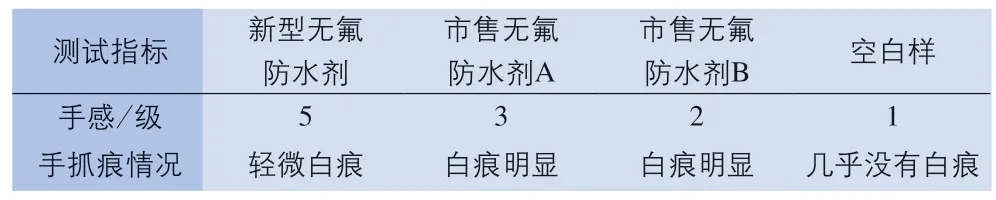

由于无氟防水剂一般用量都比较大,防水剂容易堆积在纤维表面,形成致密的膜层,并未全部与纤维交联,从而导致面料产生手抓白痕。选择防水剂用量为60 g/L,对经防水整理后的面料进行手抓痕试验,同时评价手感变化,结果如表9 所示。由表9 可知,新型无氟防水剂及市售无氟防水剂A、无氟防水剂B均使面料产生手抓白痕,但新型无氟防水剂手抓白痕情况较轻,且面料手感较好。

表9 不同防水剂整理后面料的手感及手抓痕情况

2.4 涤纶春亚纺防水面料大货生产案例

大货面料:240T蓝色涤纶春亚纺。

工艺流程:新型无氟防水剂30 g/L,一浸一轧,170℃焙烘30 s,车速50 m/min。

测试标准:AATCC 22-2017。

测试结果:防水性能100分。

3 结论

以自制反应型硅油、丙烯酸十八酯、甲基丙烯酸异冰片酯、N-羟甲基丙烯酰胺等为原料进行乳液聚合,制备了新型有机硅改性聚丙烯酸酯类无氟防水剂,同时对其应用工艺进行了优化。优化的工艺条件为:该新型无氟防水剂在涤纶春亚纺、涤塔夫、尼丝纺、锦纶塔丝隆面料上的用量分别为20 ~ 30、40 ~ 60、40 ~ 50、30 ~50 g/L;焙烘温度为170 ℃,焙烘时间为60 s。经该无氟防水剂整理后的面料防水性能及耐洗性能较好,面料色变小,手感好,适用于大批量面料的防水加工。

参考文献(略)