基于PLC 与工业机器人的码垛工作站控制系统设计

任辈杰

(兰州职业技术学院,兰州 730070)

随着科技的发展,可编程逻辑控制器(Programmable Logic Controller,PLC)与工业机器人的应用逐渐成熟。PLC 具备强大的逻辑控制与数据处理能力,工业机器人具有可编程、高精度、高速等特点,整合这2 种设备,并引入以太网通信技术、变频器及威纶通触摸屏,能够有效提升控制系统的操作便捷性与智能化水平。码垛工作站控制系统的设计与应用具有重要的理论与实践意义,不仅可以减轻人员的劳动强度,提升工作环境的安全性,提高生产效率,还能为工业生产提供一种高效、智能化的码垛解决方案。该控制系统在生产实践中具有广阔的应用前景。

1 关键技术与设备

1.1 以太网通信技术

码垛工作站的控制系统运用了以太网通信技术,利用以太网交换机,将传感器、触摸屏、PLC 及其他设备连接到同一个网络,使PLC 能够与各设备进行稳定、高速的指令传递与数据传输。以太网通信的应用有效提升了控制系统的灵活性与可靠性,大幅降低了成本与布线的复杂性。

1.2 威纶通触摸屏

码垛工作站的人机交互界面使用威纶通触摸屏,具备易于操作、直观简洁的特点。借助触摸屏,操作人员能够便捷地设置监控系统状态、码垛参数等,并完成操作调整。威纶通触摸屏的运用使人机交互界面更加便捷、友好。触摸屏上的图形化界面,使操作更加直观、简单,能够有效提高工作人员的使用体验与工作效率。

1.3 变频器

码垛工作站的控制系统运用3 个变频器,以控制相关设备的电机。变频器通过动态调节电机的运行状态与转速,实现电机的精确控制。在码垛过程中,使用变频器调节电机转速,能够更好地适应不同的码垛需求,提高系统的准确性与灵活性。变频器的运用使各设备可以按照实际需求进行调节,确保码垛工作的正常进行。

2 码垛工作站控制系统设计

2.1 系统总体架构设计

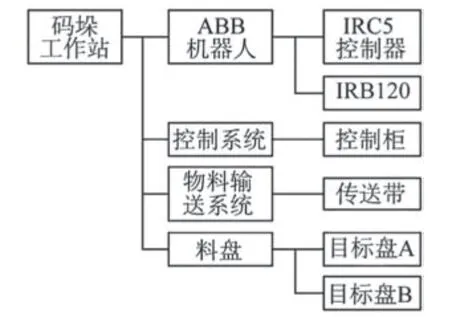

码垛工作站主要包括ABB 机器人、控制系统、物料输送系统、料盘4 部分。工作站使用的由ABB IRC5 控制器控制的IRB 120 工业机器人,具备可编程、高精度、高速等特点,能够实现自动化的物料搬运与码垛操作。控制系统主要包括控制柜及其他相关硬件设备,控制柜内置PLC,用于控制和协调整个系统。PLC 负责与机器人及其他设备进行指令传输与数据交换。物料输送系统借助传送带来实现物料的输送与定位。传送带负责将码垛的物料从供应区域运输至码垛区域,保证物料处于准确位置,便于机器人完成拾取与码垛。使用的料盘包括目标盘A 与目标盘B,其主要作用是接收与存放物料。目标盘A 与目标盘B 的尺寸与规格不同,目的是满足不同物料的码垛需求[1]。系统总体结构如图1 所示。

图1 系统总体结构图

系统总体架构设计基于工业机器人与PLC 的协同控制思想。其中,PLC 作为核心控制设备,负责协调和控制整个系统。PLC 通过ABB IRC5 控制器的通信接口,与工业机器人进行指令传输与数据交互,实现对机器人运动、放置、拾取等操作的控制[2]。同时,通过控制传送带的位置与速度,PLC 可以确保待码垛的物料精准到达机器人的拾取点。机器人按照预设的码垛方案,利用视觉识别或其他传感器来获取物料信息,自动完成拾取与放置操作,将物料码垛在目标位置上。

2.2 硬件设计

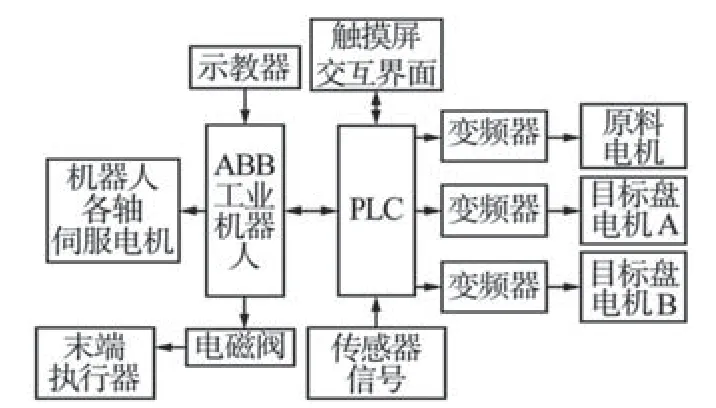

系统的硬件设施包括PLC、工业机器人、变频器、电机、传感器、电磁阀及触摸屏等。这些硬件设备相互连接、共同协作,实现系统的运行与控制。工业机器人作为核心部件,与PLC 相连,利用以太网接口进行通信。它使用ABB IRC5 控制器来执行码垛任务,同时与PLC 交换数据与指令。机器人伺服电机用于控制机器人的运动,示教器负责编程与调试机器人,而电磁阀则负责控制末端执行器的动作[3]。控制系统选用西门子S7-200 Smart PLC,其具备较短的指令执行时间与较多的输入、输出点。PLC 与传感器、变频器及触摸屏等设备相连,利用自带的以太网口完成通信。它主要负责信号控制与信息处理,按照任务要求实时获取物料状态变化,并控制不同程序的启停。

触摸屏是系统的交互界面,使用威纶通TK8071IP触摸屏,并借助RS-485 通信协议与PLC 进行通信。操作人员能够使用触摸屏来实时监控、设置和调整机器人任务参数。变频器是重要的硬件设备,选用三菱FRD7200 变频器,负责控制原料电机、目标盘的电机,通过精确调节电机的运行状态与转速,满足不同的码垛需求。

除核心硬件设备外,还有其他配套设备,如用来监测目标盘与原料盘状态的传感器。传感器负责将实时监测数据传输给PLC,数据反馈能使系统实时获得物料状态的变化情况。系统硬件结构如图2 所示。

图2 系统硬件结构

2.3 软件设计与实现

2.3.1 工作站工作原理与主要流程

工作站通过气、磁、光、机、电相结合的方式实现自动化码垛,包括PLC、ABB 工业机器人、触摸屏等核心部件[4]。实际生产中,PLC 与机器人利用网线完成自由通信。工作站的工作流程为程序启动后,机器人按照触摸屏上预设的参数与特定流程进行精确操作。机器人配备的真空检知系统负责判断当前位置是否能够成功夹取物料。当夹取到物料时,触摸屏上会亮起灰色信号灯,使工作人员可以清晰看到物料数量的变化。如果未能成功夹取物料,则触摸屏上会亮起黑色信号灯,同时利用网线向PLC 发送信号。PLC接收到信号后控制料盘转动,保证机器人可以夹取到全部物料。只要当前料盘上的物料总数大于已夹取的物料总数,机器人会一直继续取料过程,直至料盘上的全部物料被成功检测与夹取。

2.3.2 软件设计与程序实现

控制系统启动时,所有料盘返回初始位置,机器人在机械零点,物料处于传送带上。按照实际情况设置人机界面(Human Machine Interface,HMI)上的工艺参数。在手动调试阶段,需要单独调试各模块,测试机器人的紧急停止、抓取、目标盘的转动以及传送带的送料控制等功能,为后续的自动运行奠定基础。设置好码垛相关参数后,将机器人切换至自动模式,系统开始运行,自动完成放置与抓取操作[5]。为保证安全,整个过程均能够通过触摸屏的急停按钮或机器人控制柜来启动和停止机器人。输入/输出(Input/Output,I/O)信号监控系统为工作人员提供实时监控画面,从而实时监控整个码垛工作站运行状态。

使用RAPID 语言编写机器人控制程序,该语言为ABB 机器人专用编程语言,具备一定的灵活性与扩展性,能够支持例行程序及多任务模块。整个系统程序设计包含子程序与主程序设计两大部分。其中:主程序设计涵盖中断程序、逻辑判断及子程序调用等内容,目的是实现码垛的轨迹适配与其他具体功能;子程序设计则包括拾取工具、调用对应码垛及目标盘执行等子程序的设计[6]。拾取工具程序利用子程序能够带参数调用的特点,结合实际情况与不同参数,能够拾取不同的工具。不同目标盘的执行程序具有不同的运动轨迹与目标形状。中断程序旨在确保运行安全,当出现紧急情况或触发安全光栅时,机器人进入中断程序,紧急停止工作,有效确保系统、设备及人员的安全。

3 系统测试与结果分析

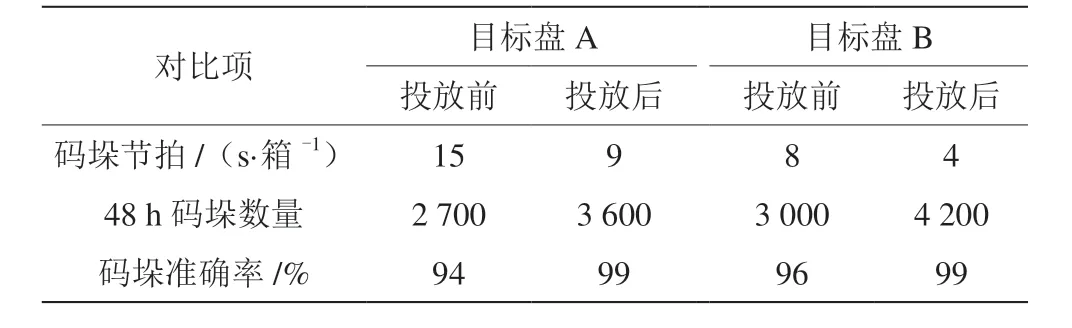

为验证系统的可靠性与优越性,将该系统应用于某电子设备厂,对比系统投放前后的码垛效率,结果如表1 所示。

表1 系统投放前后对比结果

通过对比系统投放前后的数据可以看出,设计的码垛工作站控制系统在效率与准确性方面表现出色。测试结果显示,码垛工作站控制系统的应用显著提升了码垛的效率与准确性,无论是目标盘A 还是目标盘B,码垛节拍均有所下降,码垛数量与准确率均有明显提高,这说明该系统在实际生产环境中具有良好的性能与稳定性。

4 结语

设计的码垛工作站控制系统作为一种解决传统人工码垛问题的创新方案,具有重要的应用价值与广阔的应用前景。该控制系统具备较强的适应性与灵活性,能够显著降低劳动强度,提高生产效率,改善工作环境的安全性。未来,将在控制系统中应用更多先进技术,如大数据技术、人工智能技术等,进一步优化与改进系统的性能和准确性,实现更精准的物料识别与规划。此外,将考虑拓展系统功能,如无缝对接物流系统,实现整个生产过程的智能化管理。