特种集装箱零件加工技术与加工工艺研究

保秦臻

(广东新会中集特种运输设备有限公司,江门 529144)

随着全球贸易的不断发展,特种集装箱作为物流领域中不可或缺的设备,其性能和质量对整个物流系统的运行至关重要。特种集装箱零件的加工技术直接影响整个设备的性能和寿命,为了满足不同领域对特种集装箱的需求,必须深入研究和应用先进的加工技术。

1 特种集装箱零件加工技术

1.1 数控加工技术

数控加工技术是一种基于数值控制系统的高精度、高效率的零件加工方法,通过预先编写数控程序,精确定义刀具的运动轨迹、切削参数等,使机床能够按照精确的路径和速度进行切削、铣削、钻孔等加工操作。数控加工技术具有高度自动化、精度可控、生产效率高等特点,特别适用于特种集装箱零件的精密加工。在特种集装箱零件加工中,数控加工技术可以实现复杂结构零件的高精度加工,确保其几何形状和尺寸的精准度。

1.2 特种材料加工技术

特种集装箱零件常常使用特殊材料,包括高强度合金、复合材料等,此类加工技术需要深入了解特殊材料的加工特性,考虑其硬度、耐磨性、导热性等,以制定合适的切削工艺,合理选择刀具。高强度合金的切削通常涉及刀具选择、切削速度和进给速度的优化,以确保既能保持加工精度,又能提高生产效率。复合材料为层状结构,需要使用特殊的刀具和切削策略来防止层间剥离和保持加工表面质量。在数控机床的支持下,通过先进的刀具、切削工艺和工艺参数的精密调整,实现对特殊材料的高精度切削和成形。

1.3 精密加工技术

精密加工技术在特种集装箱零件的制造中扮演着至关重要的角色,旨在实现对零件尺寸、形状和表面质量的高度精确控制。特种集装箱零件往往具有复杂的几何结构和高度要求的尺寸精度,因此需要应用先进的数控精密加工技术。在精密加工中,刀具的选择和刀具磨损的控制至关重要。采用高质量、高耐磨的刀具,结合切削参数的科学调整,确保零件在加工过程中能够保持高精度和表面质量[1]。

1.4 表面处理技术

在特种集装箱零件加工技术中,表面处理是关键的一环,直接影响零件的耐腐蚀性、机械性能和外观质量。采用阳极氧化、电镀、喷涂等表面处理技术能够有效提升特种集装箱零件的抗腐蚀性能,增强其表面硬度和耐磨性。同时,合理选择表面处理方法可以改善零件的润滑性能,减少摩擦损耗,延长使用寿命。在特殊环境下,如海洋环境中的高盐度和高湿度,表面处理技术显得尤为重要,可以有效应对恶劣条件下的腐蚀和氧化。

2 特种集装箱零件加工工艺

2.1 复杂结构零件加工工艺

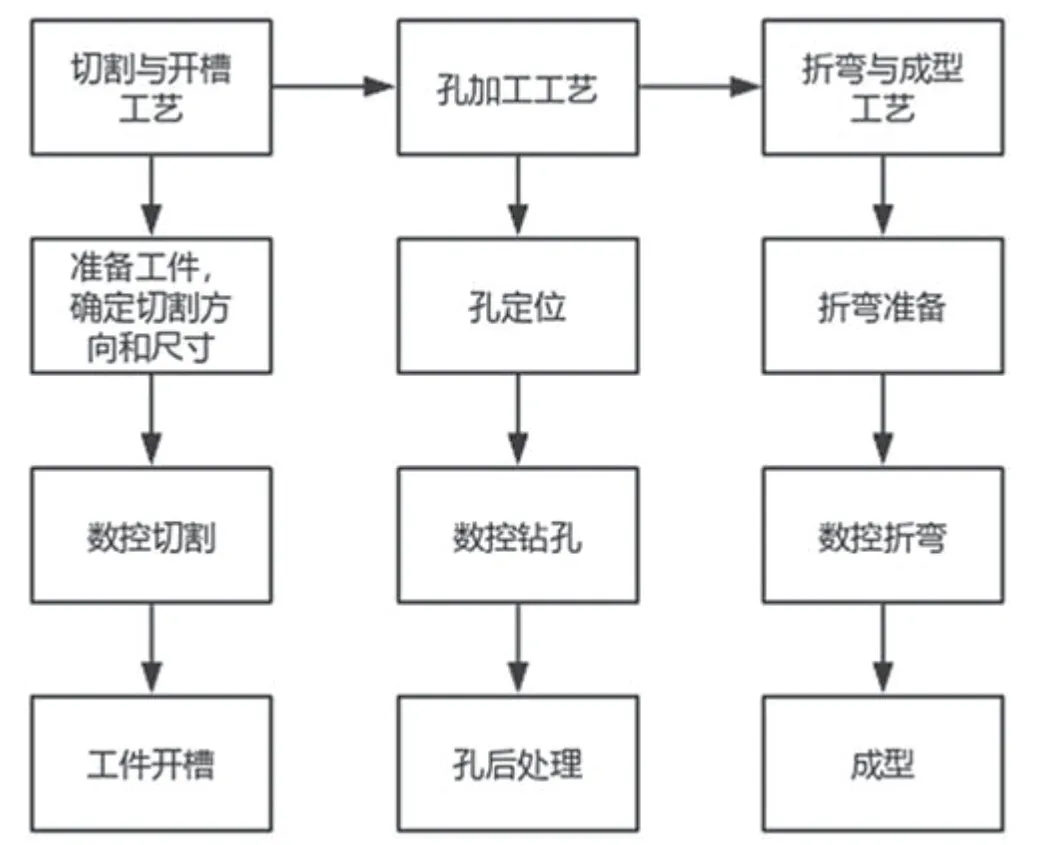

在特种集装箱零件的制造过程中,复杂结构零件的加工工艺是确保零件精密度和功能性的关键。复杂结构零件加工主要分为切割与开槽工艺、孔加工工艺以及折弯与成型工艺3 个阶段,如图1 所示。

图1 复杂结构零件加工工艺流程

2.1.1 切割与开槽工艺

在特种集装箱零件加工技术的研究中,复杂结构零件的加工工艺十分关键,而切割与开槽是制造过程中的首要步骤。采用高精度数控切割机等先进设备,通过精密的刀具和切割路径规划,可以精确切割特殊形状的零件。在切割过程中,需要考虑材料的硬度、厚度及零件的具体结构,采用适当的刀具和切割速度,确保切割边缘的质量和精度。同时,开槽工艺的设计也很重要,需要根据零件的设计要求和功能需求合理设置开槽深度、宽度及间距,确保零件在后续加工和组装过程中能够正常运作。

2.1.2 孔加工工艺

孔加工作为零件制造的基础工序,对于确保零件的精准组装和功能发挥起着关键作用。先进的数控加工设备和高效的孔加工工艺是保障孔的质量和准确性的要素。在进行孔加工时,应先根据设计要求确定孔的直径、深度和位置,然后选择合适的刀具和加工参数,采用合理的切削速度、进给速度和切削深度,以确保有效控制加工过程中产生的热量和切削力,从而避免因加工引起变形和质量问题[2]。对于特殊材料的孔加工,还需要考虑材料的硬度、导热性等特性,选择合适的冷却液和润滑剂,以提高加工效率并延长刀具寿命。

2.1.3 折弯与成型工艺

折弯与成型作为零件形状塑造的主要手段,直接影响着零件的结构强度和外观形态。在进行折弯与成型工艺时,需要根据设计图纸确定零件的形状和尺寸,然后选择合适的折弯机或成型设备。对于不同材料和厚度的零件,需要调整折弯角度、折弯顺序及成型模具的设计,以确保零件在加工过程中不发生裂纹或变形。采用数控折弯机等高精度设备,可以实现对复杂结构零件的精确控制,确保折弯和成型的准确性和一致性。对于一些特殊要求的零件,需要采用预热、定位夹具等辅助手段,以提高成型效率和质量。

2.2 高强度材料加工工艺

2.2.1 切削参数优化

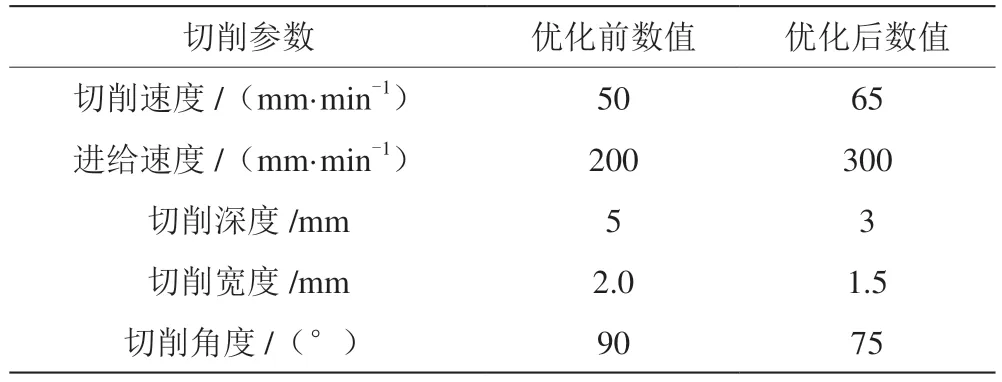

在高强度材料加工中,切削参数优化是至关重要的一环。高强度材料如高强度合金钢、钛合金等,具有硬度高、耐磨性强的特点,在切削过程中容易导致刀具磨损、工具损伤等问题。为了克服这些挑战,切削参数的合理优化显得尤为重要。通过深入研究高强度材料的性质和组织结构,了解其硬度分布、热导率等关键参数。在此基础上,通过调整切削速度、进给速度、切削深度等参数,有效控制切削过程中的温度、刀具磨损和切屑。采用先进的刀具涂层技术,能够提高刀具的耐磨性,延长其使用寿命。在切削参数优化过程中,针对原有数值进行调整,结果如表1所示。

表1 切削参数优化对比结果

通过数学建模和仿真分析,优化切削参数的组合,以便在保证切削效率的同时最大限度减小刀具与工件的摩擦磨损,主要包括选择最佳的切削速度、匹配的切削深度和进给速度,以实现高效、稳定的切削过程[3]。

2.2.2 高强度材料加工难点与对策

高强度材料加工涉及诸多挑战与难点,深入研究这些问题并提出有效对策,对于确保零件加工质量和效率至关重要。高强度材料的硬度和强度较高,导致切削过程中产生的切削力和温度明显增加,容易造成工具严重磨损和失效。为了应对这一难题,可以采用先进的冷却润滑技术,确保刀具和工件在切削过程中能够及时散热,减缓刀具磨损。高强度材料的结构复杂,常常涉及复杂轮廓和细小孔径的加工,传统的加工方法难以满足精度和表面光洁度的要求。为此,可以采用先进的数控加工技术,如五轴联动加工,提高零件的加工精度和表面质量[4]。高强度材料的加工难点还包括切削参数的选择、工具材料的优化以及加工过程中的残余应力管理等方面。

3 质量控制与检测

3.1 加工过程质量控制

在特种集装箱零件加工过程中,质量控制是确保零件精度和质量的关键环节。在线监测系统作为一种先进的质量控制手段,在实时生产中发挥着重要作用。该系统可以实时采集加工过程中的关键参数,如刀具转速、进给速度和加工温度等。这些参数的实时监测有助于及时发现生产中的异常情况,提前预警潜在问题,从而降低废品率。系统可以通过高精度传感器实时测量零件尺寸,并与设计图纸进行比对。一旦发现尺寸偏差,系统能够自动调整机床参数,及时进行反馈和调整,确保零件符合设计要求。利用先进的数据分析算法,系统能够实时监测和分析加工过程中的振动、温度变化等非常规因素,提高隐蔽质量问题的检测能力。

在特种集装箱零件加工的质量控制中,加工参数的实时调整能够确保加工过程的稳定性和效率。在线监测系统能够根据不同材料和零件特性实时调整加工参数,优化整个加工过程。同时,该系统还能够利用先进的算法进行智能化决策,调整切削速度、进给速度、切削深度等参数,保证加工过程中的最佳性能。对于不同工件和材料,系统能够根据预设的加工规程自动调整参数,实现个性化加工。这种实时调整的能力,使得特种集装箱零件能够在不同工况下保持高效、稳定的加工状态。通过实时调整加工参数,系统还能够有效预防加工中的问题,如过载、振动等,提高生产效率的同时减少机床和刀具的磨损,延长设备的使用寿命[5]。

3.2 检测技术与标准

在特种集装箱零件加工过程中,检测技术与标准是确保最终产品质量的关键。检测技术通过多层次、多维度的数据采集和分析,实现对零件加工过程和最终产品的全面检测和评估。在加工过程中,采用高精度的传感器和实时监测系统,对关键加工参数进行监测。通过实时采集切削力、温度、振动等数据,与预设的标准进行比对,系统能够及时发现加工中的异常情况,如工具磨损、刀具断裂等,并实时调整参数以保证加工质量。对于成品零件,采用先进的非破坏性检测技术,如超声波检测、磁粉检测等,对零件的内部缺陷进行检测。同时,通过三维测量技术对零件的尺寸、形状等进行高精度测量,确保其符合设计要求。在检测技术方面,整合图像识别和人工智能算法,实现对零件外观的自动检测,包括表面光洁度、外观缺陷等方面的评估,确保零件外观质量达到标准。另外,还应严格遵循相关行业标准,确保检测过程的准确性和可靠性。通过与国际标准和行业规范的对接,可以更好地适应市场需求,提供高质量的特种集装箱零件。

4 结语

在特种集装箱零件加工技术的深入研究和应用实践中,深刻理解数控加工技术、特种材料加工技术、精密加工技术以及表面处理技术的重要性。通过研究各种加工技术,不仅提高了产品的加工精度和质量,也促进了相关产业的发展。未来将继续深化研究,不断创新技术手段,为特种集装箱制造业的发展做出更大贡献,推动整个行业向更高水平迈进。